|

|

|

Промышленный лизинг

Методички

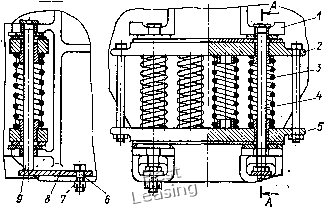

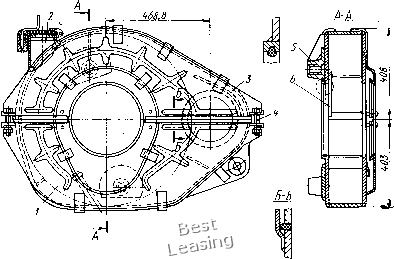

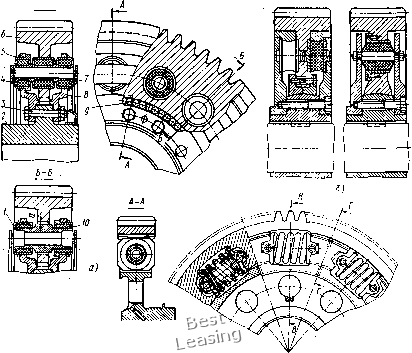

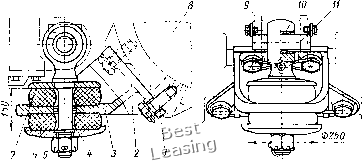

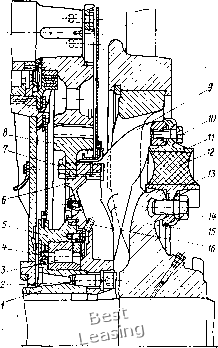

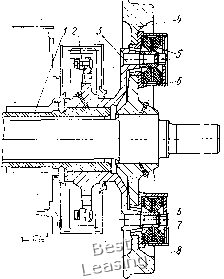

Рис. 80. Конструкция траверсного подвешивания тягового электродвигателя: / - кронштейн рамы тележки; 2 - верхняя балка; 3 - пружина; 4 - стяжной болт; 5 - нижняя балка; 6 - болт; 7 - гайка; 3 - планки; 9 - стержень напряжений в некоторых точках. Компенсировать влияние этого перекоса можно, если выполнить зуб по длине в виде трапеции. Например, зубья ведущей шестерни (рис. 81) тяговых электродвигателей тепловозов ТЭЗ и 2ТЭ10Л имеют скос 0,16-0,20 мм. Вследствие тяжелых условий работы зубчатых колес их изготовляют из легированных сталей. Штампованные заготовки для шестерни выполняют из хромоникелевых сталей 12Х2Н4А или 20ХНЗА, а зубчатого колеса из стали 45ХН. Зубья ведущей шестерни цементируют на глубину 1,6-1,9 мм (после шлифования) и подвергают поверхностной закалке до твердости HRC 59; твердость сердцевины зуба и обода должна быть HRC 30-45. Рабочую поверхность зубьев ведомого колеса закаливают токами высокой частоты на глубину 2-5 мм, при этом твердость закаленного слоя должна быть HRC 50-58, а твердость сердцевины зуба и обода колеса HRC 26-32. После закалки и шлифования профиль зуба и впадину Рис. 81. Шестерня тягового электродвигателя шестерни и колеса проверяют магнитным дефектоскопом на трещины. Для повышения усталостной прочности Впадины зубьев упрочняют накаткой. Чтобы увеличить прилегание зубьев шестерни и колеса, пару перед сборкой подвергают заводской прикатке на стенде под нагрузкой.  Рис. 82. Кожух тягового редуктора тепловоза 2ТЭ10Л: 1,3 - нижняя и верхняя части кожуха; 2 - заправочная горловина; 4 - стяжной болт; 5 - бобышка; 6 - отбойное полукольцо Кожух ТЯГОВОГО редуктора должен обладать необходимой прочностью и герметичностью всех соединений. Кожух редуктора тепловоза 2ТЭ10Л (рис. 82) имеет улучшенную герметизацию соединения горловины и сальникового уплотнения со стороны мо-торно-осевого подшипника. Объем смазки, заливаемый в кожух, 5,5 л. Половинки кожуха плотно соединены четырьмя болтами 4. Плотность соединения в разъеме достигается промасленным асбестовым шнуром, укладываемым на плоскость разъема. Горловина 2 кожуха с пружинным затвором имеет лабиринтное кольцевое уплотнение. Со стороны моторно-осевого подшипника закладывают губчатую резину и сверху отверстия устанавливают отбойное полукольцо 6, предотвращающее утечку масла, покрывающего кожух при разбрызгивании. Для этой же цели на ступице колесного центра закрепляют отбойное кольцо, а на кожухе приваривают карман (сечение Б-Б). При переполнении кармана масло через отверстие перетекает в кожух. К корпусу двигателя кожух присоединен двумя винтами через приваренные к нему бобышки 5 и одним болтом. Для повышения жесткости стенки кожуха горфированные, выполненные штамповкой. Повышение работоспособности колесно-моторного блока при опорно-осевом подвешивании тягового двигателя как наиболее простой конструкции - важная задача. Одним из эффективных направлений по увеличению долговечности зубчатой передачи может быть применение упругих зубчатых колес. Конструкция упругого зубчатого колеса тягового редуктора тепловоза 2ТЭ10В показана на рис. 83, а. Крутящий момент от  Рис. 83. Упругие зубчатые колеса: / - палец; 2 - ступица; 3 - болт; 4 -а 10 - упругие резиновые элементы 5 - втулка; 6 - зубчатый венец; 7 - стопорный диск; 8 - диск; 9 - ролик ведущей шестерни передаегся через зубчатый венец 6, упругие резиновые элементы 4, 10 и диски 8, жестко связанные со ступицей 2 зубчатого колеса болтами 5, на ось колесной пары. Зубчатое колесо имеет упругие элементы разной жесткости двух типов. При малом крутящем моменте работают восемь мягких элементов 4. С увеличением крутящего момента венец поворачивается, и при угле поворота примерно Г вступают в работу восемь более жестких элементов 10. Упругие элементы закреплены стопорными кольцами и закрыты стопорными дисками 7. Бочкообразные ролики 9 центрируют венец относительно ступицы. Зубчатый венец изготовляют из стали 45ХН. Рабочую поверхность зубьев закаляют токами высокой частоты. Впадины зубьев упрочняют накаткой. Упругие резиновые элементы применяют и в конструкциях самоустанавливающихся зубчатых колес (патент ФРГ № 1038086). Эти конструкции (рис. 83, б) отличаются одна от другой устройством резинометаллических блоков. Зубчатый венец центрируют по сферической поверхности ступицы. Конструкции упругих зубчатых колес тяговых передач разнообразны. В качестве упругих элементов кроме резины используют пружины, рессорные пакеты. Так, в зубчатом колесе электровоза Ф фирмы Альстом (рис. 83, в) упругими элементами служат девять комплектов двухрядных пружин. Ведущую шестерню выполнить унругой значительно сложнее вследствие ее ограничен ных размеров. Как показал опыт эксплуатации локомотивов, пружинное подвешивание тяговых двигателей является не лучшим конструктивным решением. Пружины рассчитывают так, чтобы при развитии наибольшей силы тяги между витками оставался зазор. Однако при движении локомотива двигатель совершает колебания, которые могут быть особенно интенсивными при боксовании, вплоть до полной осадки пружины. Приэтом возникают большие ударные нагрузки, которые передаются на раму тележки, корпус двигателя и зубчатую передачу. Они могут стать причинами дефектов кронштейнов подвески тяговых двигателей на раме, поворота шестерни или дефектов зубьев, повышенной вибрации щеточного аппарата и др. Уменьшить нежелательные явления можно, если применить в подвешивании пружины, обладающие нелинейно нарастающей жесткостью, или резинометаллические блоки. В траверсном подвешивании прилив тягового двигателя, которым он опирается на верхнюю балку траверсы, перемещается при движении как в продольном, так и в поперечном направлении. Кроме того, при колебаниях может произойти его отрыв от поверхности контакта. Все это вызывает интенсивный износ трущихся деталей. В этом отношении более удачна конструкция маятникового подвешивания (рис. 84) тягового двигателя, которую применяют на электровозах ВЛ80, ВЛ80 и ВЛЮ. В этой конструкции кронштейн 2 коробчатого типа прикреплен болтами / к тяговому электродвигателю 8 и расположен между резиновыми шайбами и 7, надетыми на подвеску 4. Головку подвески с за-  Рис. 84. Конструкция маятникового подвешивания: / - болт; 2 - кронштейн; 3 - тарелка; 4 - подвеска; 5 - гайка; 6 и 7 - резиновые шайбы; 8 - тяговый электродвигатель; 9 - кронштейны рамы тележкн; 10 - втулка; - валик  прессованной втулкой 10 из марганцовистой стали Г13Л валиком крепят к кронштейнам 9 рамы тележки. Конструкция опорно-центрового подвешивания тягового двигателя. В этом случае (см. рис. 74, схемы /, IV) появляется необходимый элемент конструкции - полый вал. Определенный интерес представляет подвешивание, принципиальная схема которого приведена на рис. 74, б, схема IV. В конструкции такого подвешивания (рис. 85) зубчатое колесо двухсторонней косозубой передачи состоит из двух частей - центра 6 и венца 8. Венец двенадцатью болтами 7 крепят к центру. Центры обоих зубчатых колес соединены полым валом /, к которому их крепят при помощи болтов 2. На полый вал фланцем 5 опирается двигатель через напрессованные роликовые подшипники 3 с лабиринтным кольцом 4. Подшипник на одной стороне вала упорный, а на другой допускает поперечные перемещения. Упругой связью между центром 15 колесной пары и зубчатым колесом служат шесть резиновых кольцевых блоков 12, связанных с одной стороны через привулканизированные сегменты И болтами 10 с поводками 9 центра зубчатого колеса, а с другой - через привулканизированные сегменты 13 болтами 14 с центром 15 движущего колеса. В центры зубчатых колес запрессовано по двенадцать трубок 16, через которые автоматически удаляется излишняя и старая смазка. Диаметр трубок подобран таким, что при нормальной температуре смазки образуется масляная пробка; при повышении температуры подшипника вязкость масла уменьшается и ее излишек удаляется. Резиновые блоки работают на сдвиг, передавая крутящий момент с зубчатого колеса на колесную пару, а также на сжатие от веса двигателя и динамического воздействия пути. Для того чтобы переменные нагрузки не вызывали растяжение резины, Рис. 85. Опорно-центровое подвешивание тягового электродвигателя фирмы Сименс: / - полый вал; 2, 7, 10, 14 - болты; S - подшипник; 4 - лабиринтное уплотнение; 5 - фланец двигателя; 6 - центр зубчатого колеса; 8 - венец; 9 - поводок зубчатого колеса; , 13 - сегменты; 12 - резиновый блок; 16 - колесный центр; 16 - трубка резиновые блоки устанавливают с предварительным сжатием до напряжения 2,5-10 Па. Резиновые блоки подбирают таким образом, чтобы они имели одинаковую характеристику на сжатие во избежание появления эксцентриситета между осью колесной пары и полым валом. Описанное упругое подвешивание конструктивно сложнее обычного, однако эффективно снижает динамические нагрузки, действующие как на привод, так и на путь. Вертикальные ускорения двигателя в плоскости оси колесной пары при скорости 100 км/ч в 5 раз ниже, чем при жестком подвешивании, а горизонтальные - в 6 раз. В тяговом приводе (рис. 86) с круглыми резинометаллическими амортизаторами 5, расположенными снаружи колеса, напрессованные на полый вал / центры зубчатых колес имеют восемь лап с пальцами 3, проходящими через отверстия в диске цельнокатаного колеса 4. На пальцы надеты круглые резинометаллические амортизаторы 5, которые по наружному диаметру с натягом входят в стаканы 6, запрессованные в отверстия диска колеса. Такая же конструкция тягового привода применена на французских тепловозах серии 68 ООО и итальянских электровозах серии Е636 (только резинометаллические амортизаторы размещены непосредственно в отверстиях колесного центра). Следует отметить, что при таком расположении амортизаторы имеют худшие температурные условия для работы . В опор но-центровом подвешивании (рис. 87) упругими опорами тягового двигателя на колесные центры являются проволочные муфты. Муфта выполнена в виде концентрично расположенных стальных проволок, закрепленных четырьмя зажимами а, а, Ь, b W делящих муфту на четыре равные части. Два диаметрально расположенных зажима (а, а) соединены с зубчатым колесом тягового редуктора или лапами полого вала, а два других ф, Ь) - с колесным центром. Эта муфта допускает радиальные, тангенциальные и осевые перемещения тягового двигателя и колесной пары. При деформации  Рис. 86. Конструкция опорно-центрового тягового привода с резинометаллическими амортизаторами: / - полый вал; 2 - ступица зубчатого колеса; 3 - палец; 4 - цельнокатаное колесо; 5 - резинометаллический амортизатор; 6 - стакан 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 [ 20 ] 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 |

|||||||||