|

|

|

Промышленный лизинг

Методички

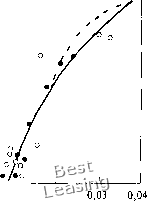

Коррозионностойкие сплавы Формирование физико-механических свойств сталей, относящихся к системе Fe-Cr-C, определяется главным образом содержанием углерода и хрома. По структуре после закалки стали этой системы подразделяются на три класса: мартенситный (глава 1), мартенситно-ферритный и ферритный (глава 2), что нашло отражение в классификации коррозионностойких сталей по ГОСТ 5632-72 "Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные". Ярким примером кардинального влияния углерода на структуру и свойства являются стали с содержанием 18 % Сг. Так, сталь 95X18 (ГОСТ 5632-72), содержащая 0,9-1,0 % С - мартенситного классаобладает высокой твердостью (>55 HRC) и умеренной коррозионной стойкостью, а стали 12X17, 08Х17Т, 08Х18Т1 - ферритного класса, имеют низкую твердость и высокие коррозионные свойства. Стали мартенситного класса (20X13, 30X13, 40X13,65X13 и др.) используют как материалы с повышенной твердостью (для режущего инструмента, при эксплуатации на износ и др.). Термическая обработка сталей этой группы заключается в закалке и отпуске на заданную твердость [1, 2]. Коррозионная стойкость сталей мартенситно-ферритного класса зависит от содержания в них хрома. При содержании 17 % Сг достигается стойкость в 65%-ной азотной кислоте при 50 °С, при дальнейшем повышении концентрации хрома расширяется область применения хромистых сталей в различных средах. Повышение содержания углерода отрицательно влияет на коррозионную стойкость, и в этом случае рекомендуется повысить температуру закалки до 975-1050 °С, что обеспечивает более полное растворение карбидов хрома. Стойкость против питтинговой коррозии хромистые стали приобретают при концентрации хрома выше 20 % и дополнительном легировании молибденом. По стойкости против коррозионного растрескивания хромистые стали ферритного класса превосходят аустенитные хромоникелевые стали типа 08Х18Н10Т. Ферритные стали с 12-17 % Сг характеризуются высоким сопротивлением распуханию при нейтронном облучении, в чем превосходят стали типа Х18Н10, Х17Н13М2(3). Несмотря на то, что хромистые коррозионностойкие стали ферритного класса представляют собой наиболее экономнолегированную группу сталей, широкое использование их в качестве конструкционного материала не всегда возможно из-за следующих особенностей: 1) повышенная склонность к росту зерна при нагреве; из-за отсутствия полиморфных превращений полученное в результате технологических операций крупное зерно невозможно устранить термической обработкой; Коррщиинностовкяе тп « сплавы 13 2) ограниченная хладостойкость сталей и их сварных соединений (до -40 "С); 3) недостаточная способность к формоизменению при холодной пластической деформации, что связано с меньшим количеством реализуемых плоскостей скольжения в решетке ОЦК. Введение карбидообразующих элементов, например титана, не только повышает стойкость сварных соединений против межкристаллитной коррозии, но и позволяет снизить склонность к росту зерна (сталь 08X18Т1). Дополнительное замедление роста зерна ферритных сталей происходит также при микролегировании поверхностно-активными элементами, наибольший эффект из которых имеет церий. Микролегирование церием использовано, в частности, в стали 08Х18Тч (ДИ-77). Положительный эффект от введения редкоземельных элементов достигается только в определенных количественных пределах и при соблюдении технологического процесса. На снижение хладноломкости ферритных сталей значительное влияние оказывают примеси внедрения - углерод и азот. При суммарном содержании углерода и азота < 0,01 % работоспособность сварных соединений из высокохромистых ферритных сталей при отрицательных температурах возрастает, что иллюстрируется данными, приведенными на рис. 1. Другие примеси (фосфор, кислород, в меньшей степени сера, марганец и кремний) тоже повышают чувствительность ферритных сталей к хладноломкости. Необходимость повышения чистоты металла хромистых ферритных сталей предъявляет повышенные требования к технологии выплавки. Стойкость против межкристаллитной коррозии высокохромистых сталей ферритного класса достигается при суммарном содержании углерода и азота до 0,010-0,015 % (рис. 2). Превышение указанного содержания (C+N) требует дополнительного введения стабилизаторов - титана или ниобия. • 21 % Сг + 1 % Mo о 25 % Сг + 3 % Mo о° - - 17 % Сг  О 0,01 0,02 С + N, % Рис. 1. Влияние С + N на температуру перехода сталей в хрупкое состояние [3] Нет МКК ° о о 0,01 О 0,01 0,02 С N, % Рис. 2. Влияние С, N и Nb на стойкость к межкристаллитной коррозии стали Х19М2 после нагрева на 1250 °С[4] Охрупчивание высокохромистых сталей может также происходить из-за неправильной термической обработки, когда происходит вьщеление из а-твердого раствора а-фазы, температурный интервал которой составляет 550-850 °С, или развивается "475°С-хрупкость". Эти виды хрупкости носят обратимый характер и устраняются соответствующей термической обработкой. Качество поверхности горячекатаного и холоднокатаного листа из хромистых ферритных титансодержащих сталей повышается при легировании кремнием (сталь 04Х15СТ), что объясняется связыванием продуктов раскисления с силикатными включениями. Легирование кремнием повышает сопротивление точечной коррозии за счет обогащения кремнием верхних слоев пассивной пленки. Особую фуппу ферритных коррозионностойких сталей составляют так называемые "суперферриты", в которых более жестко ограничены примесные элементы (01Х18М2Т-ВИ, 01Х25М2Т-ВИ, 01Х25ТБЮ-ВИ) [2]. Эти стали обладают повышенным уровнем пластичности и вязкости сварных соединений и устойчивы против питтинговой коррозии и коррозионного растрескивания во многих агрессивных средах. Библиографический список Бабаков А. А., Приданцев М. В. Коррозионностойкие стали и сплавы. - М.: Металлургия, 1971. - 318 с. Ульянин Е. А. Коррозионностойкие стали и сплавы; Справочник. - М.. Металлургия, 1991.- 255 с. Abo Н., Narazawa Т., Такетига S. Stainless steel 77. London, 1977. P. 40. Abo Я., Narazawa Т., Такетига S. Stainless steel 77. London, 1977. P. 44. Применение ГОСТ Для изделий, подвергающихся воздействию слабоагрессивных сред (атмосферные условия, кроме морских, водные растворы солей органических кислот при комнатной температуре, растворы азотной кислоты слабой и средней концентрации при умеренных температурах и т. д.). Для тех случаев, когда изделия должны обладать достаточно высокой прочностью и одновременно достаточным запасом пластичности и ударной вязкости. Ее используют также в качестве жаропрочного материала при температурах до 450- 550 °С и в качестве жаростойкого - до 700 °С ГОСТ 5632-72 ГОСТ 5949-75 ГОСТ 5582-75 ГОСТ 7350-77 ГОСТ 4986-70 ГОСТ 14162-69 ГОСТ 25054-81 ГОСТ 18968-73 ГОСТ 19442-74 ГОСТ 18907-73 Химический состав, ГОСТ 5632-72 Массовая доля компонентов.

[ 0 ] 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 |