|

|

|

Промышленный лизинг

Методички

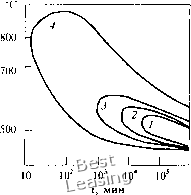

Глава 3. ХРОМОНИКЕЛЕВЫЕ СТАЛИ АУСТЕНИТНОГО КЛАССА Хромоникелевые стали аустенитного класса представляют собой наиболее широко распространенную фуппу коррозионностойких сталей, известных в мировой практике под общим названием стали типа 18-10. Стали этой фуппы, имея в своем составе 18 % Сг, являются коррозионностойкими во многих средах окислительного характера в широком диапазоне концентраций и температур [1], а также обладают жаростойкостью и жаропрочностью при умеренных температурах. Наличие никеля в этих сталях в количестве 9-12 % способствует получению аустенитной сфуктуры, характеризующейся высокой технологичностью при операциях горячей и холодной деформации и хладостойкостью при криогенных температурах. Стойкость против межкристаллитной коррозии сталей этой фуппы определяется конценфацией углерода в твердом растворе. Влияние азота на склонность к межкристаллитной коррозии значительно слабее углерода, поэтому добавки азота для повышения прочности могут быть целесообразны. Хром и никель оказывают влияние на темпе-ратурно-временные области, в которых хромоникелевые стали могут быть склонны к межкристаллитной коррозии [2, 3]. Повышение концентрации никеля сопровождается уменьшением растворимости углерода, что офи-цательно влияет на ударную вязкость хромоникелевой стали после отпуска и приводит к расширению области склонности к межкристаллитной коррозии (рис. 1). Уменьшение растворимости углерода в твердом растворе происходит и при увеличении содержания хрома, в результате чего снижается также ударная вязкость из-за образования карбидной сетки по фаницам зерен, но при этом стойкость против межкристаллитной коррозии возрастает. Это противоречие объясняется тем, что хром существенно повышает коррозионную стойкость и поэтому обеднение хромом твердого раствора при образовании карбидных фаз не достигает ка-тасфофических значений. Кроме карбидных фаз в интервале 450-900 °С в аустените хромоникелевых сталей возможно также вьщеление интер-металлидной а-фазы. При высокотемпературном нафеве может происходить обра-  600 - Рис. 1. Влияние никеля на склонность к межкристаллитной коррозии хромоникелевых сталей после отпуска (метод AM ГОСТ 6032-89): / - 9; 2 - 12; 5 - 20; 4 - 40 % Ni Киррозноиностовкие стади и спдавы ювание (S-феррита, что вызывает некоторое ухудшение технологичности при юрямей обработке давлением, особенно при высоких скоростях деформации, например на станах непрерывной прокатки; небольшое количество 5-феррита положительно влияет на поведение аустенитных сталей при пайке, предупреждая появление микротрещин. При холодной пластической деформации или при снижении температуры до отрицательной наблюдается мартенситное превращение с образованием а-фазы, количество и температура появления которой в стали определяются в основном концентрацией никеля. Появление в структуре аустенитных хромоникелевых сталей 5-феррита или мартенситной а-фазы сопровождается переходом от немагнитного состояния к магнитному и повышением магнитного насыщения. Библиографический список i. Туфа нов Д. Г. Коррозионная сгойкость нержавеющих сталей, сплавов и чистых металлов; Справочник. - М.: Металлургия, 1990. - 320 с. 2 Ульянин Е. А. Коррозионностойкие стали и сплавы: Справочник. - М: Металлургия, 1991.- 255 с. 3. Бабаков А. А., Приданцев М. В. Коррозионностойкие стали и сплавы. - М.: Металлургия, 1971. - 318 с.

в сварных конструкциях, работающих в контакте с азотной кислотой и другими средами окислительного характера; в некоторых органических кислотах средней концентрации, органических растворителях, атмосферных условиях и т.д. Изготавливают емкостное, теплообменное и другое оборудование. Для изготовления сварных конструкций в криогенной технике при температуре до -269 °С ГОСТ 5632-72 ГОСТ 5949-75 ГОСТ 7350-77 ГОСТ 5582-75 ГОСТ 4986-79 ГОСТ 9940-81 ГОСТ 9941-81 ГОСТ 18143-72 Примечание. Стали выплавляют в дуговых электропечах. Химический состав, ГОСТ 5632-72

Сортамент (li соответствии со специализацией заводов качественной металлургии) Вид продукции ГОСТ Вид продукции ГОСТ Лист: толстый тонкий Лента мягкая ГОСТ 7350-77 ГОСТ 5582-75 ГОСТ 4986-79 Труба: горячедеформированная холоднодеформированная Проволока ГОСТ 9940-81 ГОСТ 9941-81 ГОСТ 18143-72 Примечание. Рекомендуемый режим термической обработки: закалка с 1000-1070 °С в воде. Нормированные механические свойства сталей при 20 °С

ГОСТ 18143-72 Проволока 550-900 55-90 - Примечание. В случае различия в свойствах в скобках указаны свойства стали 12Х18Н9Т. Механические свойства стали 12Х18Н9Т при низких и повышенных температурах (пруток 018-25 мм, закалка с 1050 °С в воде)

Механические свойства стали 12Х18Н9Т при высоких температурах

Примечание. В числителе - содержание 6-феррита в структуре после термической обработки < 3%, в знаменателе - 35-40 % (закалка с 1150 °С в воде). 0 1 2 3 4 5 6 7 8 9 [ 10 ] 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||