|

|

|

Промышленный лизинг

Методички

3.6. СТАЛЬ 03Х19АГЗН10 Применение ГОСТ, ТУ ТУ 14-3-415-75 ТУ 14-1-4646-89 ГОСТ 9941-81 Для и il отовления сварного оборудования химического произ- ТУ 14-1-1303-75 водства слабой азотной кислоты и аммиачной селитры, а так- ТУ 14-1-2261-77 же криогенного машиностроения. Благодаря повышенным прочностным свойствам и высокой коррозионной стойкости cTiuib 03Х19АГЗН10 полностью заменяет сталь 03Х18Н11, обеспечивая при этом снижение металлоемкости оборудования на 20 % Примечание. Сталь выплавляют либо в открытых электродуговых или вакуумно-индук-иионных печах с использованием низкоуглеродистых ферросплавов, либо методом газокислородного рафинирования жидкого металла или вакуумного обезуглероживания металла в ковше. Химический состав, ТУ 14-1-2261-77 Массовая доля компонентов.

Сортамент Вид продукции Размеры ГОСТ, ТУ Завод-изготовитель Слиток 4,57 и 6,7 т ТУ 14-1-4538-88 ОАО "Красный Октябрь" Заготовка труб- 0 90-150 мм; ТУ 14-1-1303-75 ОАО "Мечел" ная L = 1000-1700 мм Труба холодно- 0 14-76x1,5-5x1, ГОСТ 9941-81 ОАО "Первоуральский деформирован- мм новотрубный завод" ная 0 25 и 32 мм; ТУ 14-3-415-75 L = 10-11 м Лист 6-20x1600x6500 мм ТУ 14-1-2261-77 ОАО "Мечел" горячекатаный 20-50x1200- ТУ 14-1-4646-89 ОАО "Коммунарский 1700x4500-7000 мм меткомбинат" Примечание. Рекомендуемый режим термической обработки (по ТУ 14-1-2261-77, ТУ 14-1-4646-89, ТУ 14-3-415-75): закалка с 1070 ± 20 °С в воде. Нормированные механические свойства при 20 °С

Кфркзнойнистинш стали и сплавы Механические свойства при компатпой и повышеипых температурах (закалка с 1070 °С а воде)

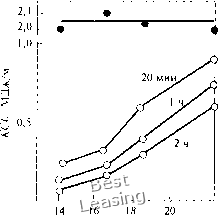

Коррозионная стойкость. ПоТУ 14-1-2261-77, ТУ 14-1-4646-89, ТУ14-3-415-75 с1Ш1ь должна быть стойка против межкристаллитной коррозии по методу ДУ ГОСТ 6032-89. Сталь ОЗХ 19АГЗН10 обладает повышенной стойкостью против коррозионного растрескивания в средах, содержащих ионы хлора. Благодаря повышенным прочностным свойствам допускаемые напряжения в оборудовании, изготовленном из стали 03Х19АГЗН10, в 1,5 раза выше, чем для сталей типа 03Х18Н11 И08Х18Н1ОТ. Технологические параметры. Сталь 03Х19АГЗН10 имеет высокую пластичность при горячей и холодной деформации. Горячая деформация осуществляется в интер-вме 1150-900 °С. Термическая обработка металлопродукции состоит в нагреве до 1070±20 °С и о.клаждении в воде. Аналогичную термическую обработку применяют для снятия наю1епа после горячей и холодной пластической деформации. В закаленном состоянии сталь имеет структуру с небольшим количеством а-фазы (не более 0,5 балла). Она не претерпевает структурных превращений при нагреве до температур горячей пластической деформации и при охлаждении до -196 °С. Длительная эксплуатация стали при температурах выше 450 °С не рекомендуется, так как в интервале температур 450-650 °С на границах зерен аустенита выделяются карбиды хрома типа МС, что способствует развитию межкристаллитной коррозии. Сварка. Сталь 03Х19АГЗН10 сваривается ручной аргоно-дуговой сваркой с использованием присадочной проволоки марки Св-01Х18Н10 (ТУ 14-1-973-74), Для обеспечения равнопрочности сварного соединения и основного металла следует использовать проволоку марки Св-03Х21 Н10АГ5 (ТУ 14-1-4176-86). Ориентировочный режим сварки: сила тока 130-150 А; напряжение дуги 18-20 В; количество проходов определяется толщиной используемого проката или труб. Сварные соединения стали 03Х19АГЗН10 не подвержены межкристаллитной и ножевой коррозии при эксплуатации в окислительных средах. Глава 4. ХРОМОМАРГАНЦЕВЫЕ И ХРОМОМАРГАНЦЕВОНИКЕЛЕВЫЕ СТАЛИ АУСТЕНИТНОГО КЛАССА Получить нержавеющую сталь аустенитного класса можно при частичной или полной замене никеля марганцем, что удешевляет сталь за счет существенной разницы в ценах на никель и марганец [1, 2]. В связи с тем, что согласно диафамме состояния Fe-Cr-Mn аустенит-нам область составов соответствует содержанию хрома, не превышающему 14 %, для получения стабильной аустенитной сфуктуры вводят азот и (или) небольшое количество никеля [3]. В этом случае содержание хрома можно повысить до 22 %. Марганец является элементом, активно повышающим растворимость азота при кристаллизации, что позволяет вводить азот при нормальном атмосферном давлении в количестве до 0,5-0,6 % без нарушения плотности слитка. Благодаря повышенному содержанию азота, который можно вводить в хромомарганцевые стали, они приобрели самостоятельное значение в качестве высокопрочных коррозионностойких сталей. Ввиду того, ifro марганец в отличие от никеля повышает растворимость углерода в твердом растворе, увеличение содержания марганца приводит к существенному повышению вязкости после отпуска (рис. 1). Марганец повышает стабильность аустенита относительно мартенситного превращения при деформации, что позволяет получить на холоднокатаном металле высокий уровень пластичности (> 60 %) и сохранить немагнитность. При проведении операций холодного формоизменения (штамповка, вытяжка) следует учитывать более высокую способность к наклепу хромомарганцевого аустенита по сравнению с хромонике-левым.  Мп, % Рис. 1. Зависимость ударной вязкости сталей Х13АГ(14-22) при -196 "С [4, 5): • - после закалки; О - после закалки и отпуска при 700 °С (цифры у кривых -длительность отпуска) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 [ 14 ] 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||