|

|

|

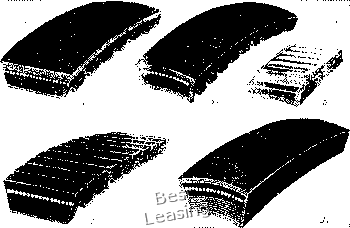

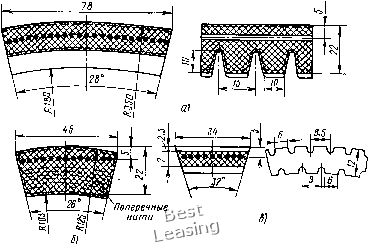

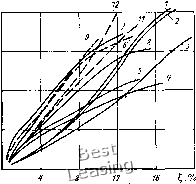

Фрикционные передачиДля правильного применения бесступенчатого регулирования и выбора средств его осуществления рабочие машины в зависимости от требований к скоростному режиму можно разделить на следующие группы. 1. Машины, работающие при постоянной скорости рабочих органов: генераторы, вентиляторы, специализированные станки и др. 2. Машины универсальные, рассчитанные на переменные условия работы, различные операции, значительное колебание физико-механических и размерных свойств объекта. При этом могут иметь место два случая: скоростной режим не обусловлен технологическим процессом и определяется стремлением получить наибольшую производительность, использовать полную мощность - автомобили, станки на черновых операциях, транспортеры; скоростной режим зависит от технологического процесса - сельскохозяйственные машины, станки для чистовой обработки, центробежные классификаторы, аппараты химического производства (экструдеры, грануляторы, каландры), технологические конвейеры, испытательные стенды, машины технологических линий по производству асбоцементных труб, шифера, легкой кровли, машины по переработке доменных шлаков и др. 3. Машины узкого назначения, требующие изменения скоростных режимов в процессе осуществления технологического процесса: волочильные станы, машины для производства бумаги, канатовьющие, тестомесильные; дозаторы; машины центробежного литья; намоточные аппараты; различные текстильные машины. Особое место занимают приборы с переменным скоростным режимом или с переменным передаточным отношением. Подавляющее число машин второй группы для изменения скоростного режима снабжено ступенчатыми коробками передач с большим числом зубчатых пар. Так, в коробках передач автомобилей их 4-6, самоходных шасси 8-И, станков 5-16 лишь в механизме главного движения. Применение в этих машинах бесступенчатых передач упрощает конструкцию, позволяет устанав- ливать оптимальный скоростной режим в соответствии с технологическим процессом или изменившимися условиями работы. Возможность ускорения холостых ходов и регулирования скорости на ходу, без остановки, сокращает вспомогательное время. Все это существенно повышает производительность труда. При относительно редком изменении условий работы машин бесступенчатое регулирование скорости носит спорадический характер и, как правило, осуществляется вручную. Если условия работы изменяются часто или непрерывно, то наибольший эффект достигается при автоматизированном управлении, когда скорости рабочих органов автоматически устанавливаются в зависимости от изменившихся параметров. Для этих условий работы применение ступенчатых коробок передач особенно нежелательно. Частое переключение скоростей помимо большой затраты времени весьма утомительно для рабочего. Показательно значительное распространение бесступенчатой автоматической трансмиссии с клиноременным вариатором в мототранспортных средствах: мопедах, мотороллерах, мотосанях, мотоуборочных машинах. При подобной трансмиссии управление осуществляется одной педалью подачи газа, манипулирование сцеплением и коробкой передач отсутствует. Это, помимо упрощения и облегчения управления машиной, позволяет водителю основное внимание уделять дорожной обстановке, одновременно обеспечивает использование двигателя в оптимальном режиме без резких ускорений движения, а также без перегрузок при малых скоростях. Машины третьей группы вообще не могут качественно работать без бесступенчатого регулирования. Так, при намотке пряжи в шпули, бумаги в рулоны, проволоки при волочении в бурты необходимо поддерживать постоянную линейную скорость. Для этого угловая скорость должна изменяться непрерывно или при переходе от одного ряда к другому. В тестомесильных машинах частота вращения должна непрерывно изменяться в зависимости от густоты замеса. Замена в этой группе машин коробок передач вариаторами повышает качество работы и производительность машин. Наиболее характерным для этих машин является автоматическое управление скоростным режимом, осуществляемое непрерывно в ходе технологического процесса. Важным для ряда случаев является то, что бесступенчатые передачи вызывают меньший шум и значительно меньшие вибрации, чем зубчатые коробки передач. Это улучшает качество работы машин. Применение бесступенчатых передач особенно удобно в автоматически действующих системах. Непрерывность регулирования бесступенчатой передачи и возможность его осуществления без останова машины позволяют легко автоматизировать управление. Достоинства вариаторов обусловили широкое их распространение в различных областях машиност)0ёния (в станкостроении, пищевой, легкой, тяжелой, химической промышленности; в энергетике; в сельскохозяйственных, строительных и дорожных машинах). В настоящее время в машиностроении используется значительное количество различных бесступенчатых передач, отличающихся как принципом работы, так и конструкцией. Одни из-за малой износостойкости рабочих тел, низкого КПД, ограниченной нагрузочной способности, невысокой надежности себя не оправдали, другие же оказались работоспособными и получили распространение в тех или иных областях машиностроения. Существующие вариаторы по принципу работы и виду контакта рабочих тел можно разделить на следующие группы: 1. Передачи непрерывного действия: а) работающие трением: с непосредственным контактом - фрикционные; с гибкой связью - ременные и цепные; б) работающие зацеплением: с непосредственным контактом - зубчатые; с гибкой связью - цепные. 2. Передачи периодического действия (импульсные): а) рычажные; б) инерционные. . Конструктивно наиболее просто бесступенчатое регулирование осуществляется в передачах трением, вследствие чего они получили преимущественное распространение в вариаторах. Передачи зацеплением характеризуются большим постоянством установленного передаточного отношения, меньшим давлением на валы, большей долговечностью. Однако из-за необходимости иметь шаг рабочих колес переменным, они оказываются конструктивно сложными и дорогими в изготовлении. Зубчатые передачи практически не применяются. Надежными и достаточно долговечными являются цепные вариаторы. В передачах периодического действия ведомое звено получает движение импульсами. Очевидно, что при таких передачах в них и в приводимых ими в движение системах имеют место значительные инерционные воздействия, снижающие долговечность элементов машин. Этот недостаток импульсных передач ограничивает их распространение, хотя конструктивно они относительно просты. Бесступенчатые фрикционные передачи нашли применение в приводах с малыми габаритами - в станках, приборных механизмах. При рациональном конструировании и тщательном изготовлении они имеют наиболее высокий КПД. Жесткость их характеристики, т. е. зависимость частоты вращения от нагрузки передачи, может быть получена в большом диапазоне - от мягкой до весьма жесткой, при которой угловая скорость ведомого вала не зависит от нагрузки передачи. Однако конструирование и изготовление фрикционных вариаторов требуют высокой квалификации и могут быть обеспечены только на специализированных заводах. При выборе нерациональных схем, непродуманном назначении параметров передачи или при недостаточном уровне изготовления показатели работы фрикционных вариаторов (КПД, долговечность, шумность) резко ухудшаются. Ременные вариаторы более универсальны, менее сложны в производстве и в ремонте, надежны в эксплуатации, могут работать в любых условиях, в частности, при ударной нагрузке. Вследствие этих преимуществ их применяют чаще фрикционных. КПД ременных вариаторов достаточно высок, но по габаритам и жесткости характеристики они уступают фрикционным. Вариаторы могут быть встроены в машины или представлять собой отдельный агрегат. В первом случае вариатор проектируют и изготовляют специально для данной машины или для данного типа машин. Во втором случае применяют универсальные вариаторы или мотор-вариаторы, выпускаемые специализированными заводами. Бесступенчатые ременные передачи могут быть бескорпусного типа - состоять из регулируемых шкивов, насаживаемых на валы двигателя, и рабочей машины. Для понижения частоты вращения ведомого вала к вариаторам пристраивают зубчатые редукторы, что делает привод весьма компактным. Клиновые ремни изготовляют бесконечными, сложной конструкции. Они состоят из несущего слоя - корда, резинового или резинотканевого наполнения и обертки. Ремни делают слой-ной конструкции, в которой элементы располагают по сечению в зависимости от выполняемых ими функций. По напряжениям, возникающим в ремне при работе на шкивах, различают зону растяжения, сжатия и зону, расположенную около нейтральной линии. Изготовляют ремни двух конструкций: кордшнуровой и корд-тканевой. В первой корд выполнен из текстильного шнура, навитого по спирали в один слой (рис. 9, а). В кордтканевых ремнях корд состоит из 2 ... 5 рядов ткани с основой из тонких текстильных шнуров и слабым утком (рис. 9, б). Корд является несущим тяговым элементом ремня. Для лучшей связи с остальными элементами его часто размещают в тонком слое мягкой резины. Выше несущего слоя, в зоне растяжения, и ниже, в зоне сжатия, располагают резиновые подушки. Они придают ремню требуемую форму и обеспечивают его демпфирующие свойства. Снаружи сердечник ремня завернут в один или несколько слоев прорезиненной: оберточной ткани, раскроенной по диагонали. Обертка придает ремню каркасность, предохраняет внутренние элементы от внешних воздействий и повышает износостойкость рабочих поверХностей. Целесообразная конструкция ремня и подбор материала его элементов должны обеспечивать: достаточную усталостную прочность его элементов и их связей при действии постоянных и переменных напряжений; возможно более высокий коэффициент трения ремня по шкиву; хорошую износостойкость рабочих поверхностей; оптимальный для данных условий работы приведенный модуль упругости при растяжении; хорошую гибкость или возможно меньшую продольную жесткость при изгибе; малые гисте-резисные потери и высокую поперечную жесткость. Выполнение первых трех требований необходимо для достижения должной долговечности и хорошей тяговой способности ремня, остальных - для снияения скольжения и гистерезисных потерь при переменном деформировании ремня растяжением,  а) 6) Рис. 9. Конструкция клиновых ремней: а - кордшиурового; б - кордткапевого изгибом и сжатием, что в свою очередь повышает его долговечность. Особенно важным для уменьшения потерь и повышения срока службы ремня является снижение его изгибной жесткости. С этой целью корд в ремне, выполняемый из высокомодульных материалов, должен располагаться в середине ремня и как можно компактнее. В кордтканевом ремне нити корда занимают значительную часть его сечения; часть их, расположенная в зоне сжатия, используется слабо и, испытывая знакопеременные напряжения, снижает долговечность ремня. Ремни корд-шнуровые с расположением корда в один слой значительно более совершенны-• они гибче, долговечнее и обеспечивают более высокий КПД передачи. В мировой практике во всех видах клиноременных передач кордтканевые ремни вытесняются кордшнуровыми. Имеющиеся ранее технологические ограничения отпали - кордшну-ровые ремни можно изготовлять любых длин. При изгибе ремня на шкивах, а также от действия нормальных сил на рабочих поверхностях (рис. 10) ремень в канавке прогибается и сжимается в поперечном направлении. В результате прогиба элементы корда оказываются натянутыми различно и нагрузка по ним распределяется неравномерно. Чем сильнее ремни деформируются от поперечного сжатия, тем больше радиальные перемещения ремня в канавке, больше потери на радиальное скольжение и упругий гистерезис при сжатии. Для уменьшения этого ремень должен обладать высокой жесткостью при поперечном сжатии и поперечном изгибе. Обеспечение перечисленных требований достигается надлежащим конструированием ремня и подбором материалов его составляющих элементов. Естественно, что для ремней с различным соотношением v размеров сечения, при работе на шкивах с разными относительными диаметрами О и углами канавок ф, а также работающих в различных условиях эксплуатации значимость тех или иных из перечисленных требований различная. Это обусловливает определенную специализацию клиновых ремней. При работе передачи в экстремальных температурных условиях и при сильной запыленности предъявляются дополнительные требования. В случае опасности накопления на ремне статических зарядов применяют ремни в антистатическом исполнении. Для бесступенчатых клиноременных передач применяют клиновые ремни как стандартных сечений по ГОСТ 1284. 1-80, так  Прогиб ремня в канавке шкива  Типы вариаторных ремней:  Вариаторные ремни фирм Наиболее распространены вариаторные ремни с нижними зубьями - у них корд расположен относительно выше и меньшая часть его волокон попадает в зону сжатия. При верхних зубьях ремни оказываются менее гибкими, они требуют использования шкивов больших диаметров; такие ремни применения не нашли. Ремни с двусторонними зубьями используют на шкивах особо малых диаметров и при малых нагрузках, в частности в текстильных машинах. Для увеличения жесткости при поперечном изгибе и улучшения распределения нагрузки по виткам корда иногда сечению ремня придают арочную форму. Это имеет особое значение для сплошных ремней, у которых деформация сечения и прогиб в канавке значительно больше, чем у зубчатых ремней. Вариаторные ремни выполняют как с оберткой, так и без обертки. Обертка предохраняет ремень от преждевременного отказа из-за расслоения. В ремнях без обертки концы навитого по спирали кордшнура выходят на рабочие поверхности. При повышенном скольжении в канавке эти концы задираются и выдергиваются из ремня, способствуя его разрушению. Однако при отсутствии обертки и трении резины по металлу шкива коэффициент трения выше в 1,5 раза, и такие ремни требуют меньшего натяжения. В большинстве случаев зубчатые ремни изготовляют с формованным зубом. При нижнем расположении зубьев и наличии обертки (рис. 11, б) ремни чаще делают с нарезанным зубом. В последнем случае ремень изготовляют сплошным и на готовом ремне вырезают впадины между зубьями. Для вариаторов сельскохозяйственных машин, работающих при больших нагрузках, больших пусковых моментах и с ограниченным диапазоном регулирования, рекомендуют ремни сплошного сечения типа, указанного на рис. 11, 5 и 12,6. Такие ремни требуют шкивов больших диаметров. Для вариаторов мототранспортных средств фирма Pirelli рекомендует ремни по рис. 11, б. Очевидно, что для машин двух последних назначений, работающих при повышенной запыленности и с частыми пробуксовками, ремни с оберткой оказываются более надежными. Для вариаторов промышленного назначения чаще рекомендуют ремни без обертки. На рис. 12, а, в показаны сечения двух подобных ремней. 3.2. МАТЕРИАЛЫ ЭЛЕМЕНТОВ РЕМНЯ-ИЗГОТОВЛЕНИЕ РЕМНЕЙ От материала элементов ремня и от качества изготовления в значительной степени зависят его долговечность, тяговая способность и КПД передачи. Изысканием и внедрением новых материалов, повышением уровня технологии, и в частности, механизацией/бпераций, проведенными в последнее десятилетие в СССР и за рубежом, долговечность вариаторных, как и клиновых ремней других типов, была значительно повышена. Однако воз-можн(сти для дальнейшего повышения качества ремней далеко не исчерпаны. Виды материалов элементов ремня устанавливают в соответствии с выполняемыми ими функциями с тем, чтобы в наибольшей степени обеспечить требования к ремню, перечисленные в разд. 3.1, с учетом специфических условий работы ремня данного типа. Материал несущего слоя в соответствии с его назначением должен обладать высокой усталостной прочностью при длительном воздействии переменных напряжений растяжения и изгиба, достаточно высоким модулем упругости при растяжении, что снижает упругое скольжение ремня и износ его рабочих поверхностей. Для снижения вытяжки ремней при эксплуатации материал корда должен обладать малым остаточным удлинением. Это особенно важно для ремней вариаторов с фиксированным положением ва- В связи с тем, что температура внутри ремня при его работе достигает 100° С и более, материал корда должен обладать хорошей теплостойкостью. При подборе материала корда следует учитывать реальные условия эксплуатации. Так, если при спокойной нагрузке целесообразны высокомодульные материалы несущего слоя, то при ударной пульсирующей нагрузке лучше применять корд с меньшим модулем упругости, что улучшает амортизирующие свойства ремня и благоприятно отражается на стойкости как самого ремня, так и других деталей и узлов машины. Ремни с меньшим модулем упругости менее чувствительны к точности изготовления. В настоящее время для корда применяют материалы на основе синтетических волокон: полиамидных (анид, капрон) и полиэфирных (лавсан, терилен, диолен, тетерон), а также искусственных волокон (вискоза). В отечественной промышленности преимущественно используют шнуры и ткани из анидных волокон и из вискозы и реже шнуры из лавсана и капроновую ткань; за рубежом чаще применяют материалы из полиэфирных волокон. Иногда для корда применяют также стальной канатик и шнуры из стекловолокна, они обеспечивают наиболее высокий модуль упругости ремня при растяжении, минимальную вытяжку, высокую прочность, но изгибоустойчивость их существенно ниже. В перспективе применение смешанных шнуров из различных волокон. Прочность и упругие свойства кордшнура зависят от его материала и структуры: номера первичных нитей (номер показывает длину нити в м, приходящуюся на 1 г массы), числа нитей в стренге z„ и числа стренг в шнуре z. В табл. 3 приведены, по данным В. А. Овчинниковой, характеристики применяемых отечественных шнуров и импортного шнура из диолена после их пропитки, на рис. 13 - их деформационные кривые. В обозначении структуры первая группа цифр - №, средняя цифра - 2„ и последняя - 2. Толщина получена измерением шнура микроскопом; площадь (мм) живого сечения  Рис. 13. Диаграмма «напряжение-удлинение» кордшнура (W» кривых по табл. 3) 3. Характеристики кордшнуров

где Рш - плотность в г/см, равная для полиэфирного волокна 1,38, полиамидного 1,14 и вискозы 1,5. Условный диаметр шнура d соответствует площади 5. Временное сопротивление = FJS (Fp - разрывное усилие). Кордшнур в ремне испытывает на прямолинейной ветви деформации растяжения 0,5 ... 1% и на шкиве от растяжения и изгиба 2 ... 2,5%. Соответственно этому в табл. 3 даны растягивающая сила F и модуль упругости на растяжение при е = 0,02. Последний подсчитан по формуле В испытании на усталость при изгибе анидный шнур выдержал 400 ... бор/ лавсановый 300 ... 400, а вискозный 100 ... 200 тыс. циклЪв [89]. Как вкИдно, лавсановый шнур отличается наибэльшим модулем упругости при растяжении и наименьшим удлингнием. Анидный шнур обладает наибольшей усталостной прочностью при изгибе, но модуль упругости у него наименьший, а вытяжка наибольшая. Из-за большей продольной податливости он лучше приспособлен для работы при ударной, пульсирующей нагрузке. У вискозного шнура модуль упругости и вытяжка имеют средние значения, но прочность и изгибоустойчивость наименьшие. В табл. 4 приведены характеристики тканей, применяющихся для корда и обертки клиновых ремней. Относительная характеристика кордовых тканей та же, что и шнуров из соответствующих материалов [89]. В вариатор€ШХ отечественных ремнях используют для несущего слоя анидную или капроновую ткань марки 4. Характеристики тканей для клиновых ремней

10-2-3, анидный или вискозный шнур, для обертки - хорошо противостоящую износу ткань «смеска», состоящую из 80% хлопкового волокна и 20% штапельного, капронового. Для усиления слоя растяжения кордшнуровых ремней в него вводят капроновую ткань. Резина слоя сжатия при работе ремня испытывает многократные деформации растяжения (до 2%), сжатия (до 5) и сдвига; резина слоя растяжения - деформации растяжения (до 4%) и сдвига. В результате внутреннего трения происходит выделение тепла, приводящее к старению резины и образованию трещин. В соответствии с этим резины, применяемые для клиновых ремней, должны обладать достаточно высокой усталостной прочностью, повышенной сопротивляемостью тепловому старению и малыми гистерезисными потерями. Для слоя сжатия желательна анизотропия свойств - повышенная жесткость в поперечном направлении и пониженная в продольном. Это достигается в ряде случаев введением в резину волокнистых наполнителей с ориентацией волокон (каландрированием) в поперечном направлении. Резины для слоя сжатия и растяжения составляются на основе хлоропренового каучука (наирита) или в сочетаниях его с бутади-еннитрильнымн каучуками. При определенных составах резина приобретает свойства морозостойкости. Временное сопротивление разрыву резины для клиновых ремней составляет 100 ... 170 кгс/см, относительное удлинение 250 ... 450%, остаточное удлинение 4 ... 20%, твердость по прибору ТМ-2 70 ... 78, гистерезисные потери 16 ... 25%. Резины эластичного слоя, прилегающего к корду, составляются с большим содержанием каучука, и для повышения адгезии к тек-  Рис. 14. Барабанная пресс-форма для вулканизации с заготовками ремней стильным элементам в нее вводятся соответствующие вещества (резорцин, уротропин и др.). Временное сопротивление разрыву этих резин 90 ... 130 кгс/см, относительное удлинение 410 ... ... 550%, твердость по ТМ-2 60 ... 65. При лавсановом кордшнуре эластичный слой не вводится. Перед сборкой ремней кордшнур, находящийся под натяжением, пропитывают составом, улучшающим адгезию, и сушат. Затем полиэфирный шнур подвергают термофиксации, полиамидный - горячей вытяжке и фиксации [89]. Кордткань также пропитывают, после чего обкладывают резиной на каландре. Сборку заготовок ремней производят на специальном станке: при длине ремней до 4 ... 4,5 м - на раздвижном барабане, при длине от 1,8 м и более -на двух барабанах. Применяют преимущественно групповую сборку ремней (заготовку ви-келя) и реже индивидуальную сборку заготовки каждого ремня. Кордшнуровые ремни можно собирать прямым или обратным методом. В первом случае на барабан последовательно навивают резину слоя сжатия, тонкий слой мягкой резины, кордшнур (под натяжением), опять слой мягкой резины и в заключение - слой растяжения. Перед навивкой кордшнур промазывают клеем, после навивки прикатывают валком и снова промазывают клеем. При другом методе сборки слои набираются в обратном порядке, и после разрезки викеля заготовки выворачивают. Корд-тканевые ремни собирают прямой сборкой. Далее заготовки отдельных ремней на другом станке обертывают диагонально нарезанной прорезиненной тканью и передают на вулканизацию. При изготовлении ремней типа, показанных на рис. II, а, в викель укладывают заготовку нижней части ремня с формованными зубьями. Сам викель вулканизируют целиком без съема с барабана, /после чего разрезают на отдельные ремни. Вулканизация ремней в зависимости от их длины и серийности выпуска может производиться следующими способами: целиком всего ремня в круговой форме; в изогнутом состоянии последовательно непрерывным процессом; в прямолинейных формах по частям. В первом случае группу заготовок собирают на барабанной пресс-форме (рис. 14) и закладывают в котел диафрагменного или автоклавного вулканизатора. Здесь пресс-форму, охватывает резиновая диафрагма или рубашка. При вулканизации снаружи и внутри пресс-формы создается разность давлений, способствующая подпрессовке заготовок. Менее совершенна вулканизация в котлах. Для ее осуществле1ия заготовки ремней на барабанах предварительно обкатывают и забинтовывают. Для вулканизации вариаторных ремней с формованным зубом УКРНИИпластмашем и Тульским комбайновым заводом создан специальный вулканизатор, в котором форма состоит из секторов, перемещением которых производится прессовка ремней. Непрерывная вулканизация осуществляется на ротационных вулканизаторах. При этом заготовку ремня / (рис. 15) надевают на рабочий барабан 3 и натяжной ролик 2 и прижимают прессующей лентой 5 к канавкам рабочего барабана. Нагрев ремней осуществляется нагревателем 4 при непрерывном движении заготовок. Вулканизацию в прямолинейной форме производят в челюстных прессах по частям, ремень при этом находится под натяжением. Вулканизацию в круговой форме применяют для ремней длиной до 4 ... 5 м, на ротационных вулканизаторах при L = 0,9 ... 20 м и на челюстных прессах при L = 1,7 ... 20 м. Правильная технология изготовления ремней должна обеспечить обязательное натяжение корда и заготовок в процессе сборки и прессования, правильное размещение корда в ремне, а также минимальное колебание размеров сечения по длине ремня. Натяжение уплотняет корд и повышает модуль упругости ремня, снижает вытяжку его в эксплуатации, повышает КПД передачи и долговечность ремней. Неравномерная навивка шнура или перекос корда в ремне ведут к неравномерности распределения нагрузки по виткам корда. Кроме того, при перекосе корда ремень склонен к закручиванию и перекосу в канавке, часть его нитей, смещаясь в зону сжатия, испытывает при работе знакопеременные напряжения. Все это значительно снижает долговечность ремня. Если корд по длине ремня расположен на разных уровнях или размеры сечения изменяются по длине, то при работе передачи, как указано ниже, возникают колебания ремня и крутильные колебания валов, снижающие долговечность как самого ремня, так и других деталей передачи. При прессовой и ротационной вулканизации лучше обеспечивается натяжение и уплотнение заготовки в процессе вулканизации. Однако при этих способах на ремнях имеются участки с двойной вулканизацией, отличающиеся пониженной гибкостью и усталостной прочностью; размеры сечения и модуль упругости ремня изменяются по его длине. Кроме того, при прессовой вулканизации искажение сечения в работе на шкивах наибольшее. Вулканизация на барабанных пресс-формах обеспечивает лучшее постоянство сечения и упругих свойств по длине ремня и меньшие отклонения в длинах ремней. |