|

|

|

Промышленный лизинг

Методички

18. Кинематическая вязкость Vm и марка индустриального масла по ГОСТ 20799-<75 для смазывания цепных передач при температуре окружающей среды 20 °С (Af = 30-=-50, и < 2)

При смазке цепных передач, имеющих параметры, отличные от средних {At > 50; н > 2), а также работающих при температуре окружающей среды, отличающейся от нормальной (0-30 °С), марку масла выбирают по величине кинематической вязкости, определяемой по формуле Voto = nrVBo* гдev50 - требуемая кинематическая вязкость масла; fen - поправочный коэффициент на параметры передачи, определяемый по формуле кт - поправочный коэффициент на температуру окружающей среды, определяемый по формулам: при температуре окружающей среды 7" < 0° С при температуре окружающей среды Г> 30 "С кт = 0,33 YT; Vjo - кинематическая вязкость масла, рекомендуемого (табл. 18) для смазки цепных передач при заданных давлении в шарнире и скорости движения цепи v. По величине требуемой кинематической вязкости \хъа по табл. 18 выбирают марку масла. Пластичные смазки применяют для периодической смазки цепей путем окунания и выдерживания в разжиженном составе. Условия их применения приведены 5 Готовцев А. А. в др. 19. Назначение пластичных <ввутришарнирных) сказом

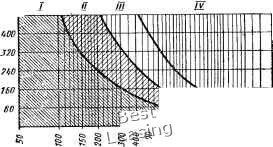

в табл. 19, а для цепей, работающих в тяжелых условиях, в особенности для тяговых, - в табл. 20. Чтобы повысить стойкость и качество солидола и консталина, рекомендуется добавлять в них 10-20 % чешуйчатого графита. Твердые смазки для цепных передач применяют в том случае, если из-за абразивных загрязнений окружающей среды трудно осуществить смазку обычным способом (капельницей, масляной ванной, в том числе на машинах, передвигающихся по неровной почве), а также при максимальных нагрузках или высоких скоростях, когда нельзя использовать жидкую и пластичную смазки. Наиболее известные твердые смазки - графит, дисульфид молибдена и пленки из никеля, свинца. Условия применения твердых смазок иа поверхности трения рассмотрены в работе [11]. Способы смазки При проектировании особое внимание должно быть уделено выбору оптимального способа смазки, а также марки смазочного материала применительно к условиям и режимам работы, разработке конструкций смазочных устройств, установлению периодичности смазки, скорости подачи - капель в минуту и т. д. Применяют смазку двух видов: периодическую для цепных передач, работающих при скорости V <С2 м/с, и непрерывную - для работы при средних и высоких скоростях. В табл. 21 приведены способы смазки и рекомендации по выбору оптимального способа при условии, что давление в шарнире цепи находится в допускаемых пределах, а число зубьев меньшей звездочки - в диапазоне г= 13-5-21. В табл. 4 приведены коэффициенты способа смазки. Способ смазки можно также выбирать по графику (рис. 27) в зависимости от частоты вращения п и диаметра Di меньшей звездочки. Точка их пересечения будет соответствовать способу смазки, необходимому для обеспечения нормальной работоспособности цепной передачи при kc~l. Пользоваться данным графиком особенно удобно при выборе способа смазки для начальной схемы. При проектировании цепной передачи для работы со скоростью о >• 2 м/о следует одновременно разработать и конструкцию смазочного устройства, а при о < 2 м/с - дать рекомендации по периодической смазке в инструкции по эксплуатации. Смазку тяговых цепей, работающих в тяжелых условиях, особенно при повышенной влажности и значительных температурных воздействиях или когда жидкую смазку применить невозможно, следует производить следующим образом. После промывки в керосине или бензине цепи погружают в подогретый до 80 °С один из растворов, приведенный в табл. 20, и выдерживают в нем 1-2 ч. Периодичность такого способа смазки 600-800 ч. При расчетах срока службы цепи в этом случае коэффициент смазки следует принимать kc= I. Рис. 27. График выбора способа смазки по исходным данным - частоте вращения и диаметру меньшей звездочки: / - периодическая смазка; II - капельная смазка; III - смазка с помощью масляной ванны и обильная капельная смазка (20 - 30 кап/мин): IV - смазка под давлением (разбрызгиванием, циркуляционная, распылением)  1 часчсо III Шьт 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 [ 41 ] 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||