|

|

|

Промышленный лизинг

Методички

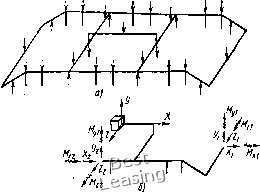

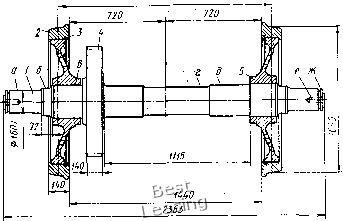

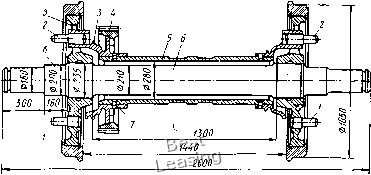

тормозной передачи тележки и накладку 11 под ролик противо-разгрузочного устройства экипажа. pf Расчет рам тележек. При их проектировании, так же как и при проектировании кузовов, используют расчетные нагрузки, которые предусматриваются техническими требованиями. Это следующие нагрузки; I - вертикальные нагрузки от веса кузова, оборудования и рамы тележки при: а) опирании кузова на тележки; б) опирании тележки на домкраты при выкатке колесных пар; в) аварийном подъеме локомотива за автосцепку; П - тяговые нагрузки: а) при трогании с места; б) при движении с конструкционной скоростью; П1-нагрузки при движении локомотива в кривой. Для расчета полагают, что радиус кривой R = 600 м, скорость движения V = 100 км/ч. Кроме того, считают, что одновременно действует сила, вызванная давлением (500 Па) ветра на боковую поверхность кузова, обращенную к центру кривизны. Для определения реакции в буксовом подвешивании принимают непогашенное ускорение равным 0,7 м/с; IV - нагрузки при торможении, которые обусловлены силами инерции масс надрессорного строения локомотива и силами, возникающими в местах крепления тормозного оборудования к раме. При оценке сил инерции тележки учитывают массу обрес-соренной части тележки и приведенную массу колесных пар. Расчетное значение последней получают умножением ее на коэффициент 1,25, учитывающий инерцию вращения колесных пар; V - динамические нагрузки, возникающие при движении локомотива. Для рам тележек характерен асимметричный цикл загружения с нестационарной амплитудой напряжений. Амплитуду оценивают по формуле = KgOc, где сТст - напряжение от вертикальной нагрузки. Для определения коэффициента динамики в этом случае ЦНИИ МПС рекомендует пользоваться эмпирической формулой /<"й = 600Л+1бКЛ, здесь А = Kw/9,80mAoT. н; w - скорость движения, км/ч; От- среднее напряжение цикла, МПа; дт. н - статический прогиб нижней (буксовой) ступени рессорного подвешивания, мм. Величину среднего напряжения цикла От подсчитывают с учетом статических напряжений от вертикальных нагрузок, тяговых (или тормозных) усилий и при движении в кривой; VI - нагрузки, возникающие при соударении локомотивов, аналогичны нагрузкам 5, рассмотренным в § 11. Перечисленные нагрузки положены в основу при формировании расчетных режимов. Для расчетов статической прочности применяют следующие режимы нагружения: трогание локомотива с места (нагрузки 1а, На); движение по кривым в тяговом режиме (нагрузки la, Пб, III, vy, торможение в кривой (нагрузки /а, III, IV, V); ремонтно-аварийный (нагрузки 16, 1е). Для первых трех режимов принимают допускаемые напряжения, равные 0,550т, а для последнего - 0,90т- Расчет усталостной прочности выполняют для режима, при котором учитывают действие нагрузок 1а, Пб (или /У) и /. Коэффициент запаса можно рассчитывать по формуле (2), но предпочтительнее пользоваться следующей: >2. (12) Для сварных рам следует принимать п = 2 2,5. В режиме соударения учитывают действие нагрузок 1а и VI. Тогда 1,2. (13) Рамы тележек являются ответственными узлами конструкции, работающими в условиях высокой динамической нагруженности. Для обеспечения надежной работы рамы в течение всего срока службы локомотива необходимо выполнять определенные требования при ее конструировании. Имеется целый ряд параметров, значения которых зависят от принятых проектировочных решений. Например, коэффициент концентрации напряжений в значительной мере обусловлен конструкцией детали или узла. Желательно, чтобы в узле не было соединений тонкостенных элементов с толстостенными. Наличие всевозможных «усилений» сечения часто приводит к появлению концентратора напряжений. От способа сварки элементов конструкции также зависит прочность конструкции. Эффективным средством снижения влияния концентрации напряжений и остаточных напряжений является наклеп сварных швов с помощью пневматических молотков или дробью. Рассмотрим характерные сечения боковин рам тележек тепловозов ТЭП60 (см. рис. 40) и 2ТЭ10Л (см. рис. 39). В первом случае отсутствуют резкие изломы контура сечения, полученного сваркой штампованных профилей. К тому же способ сварки профилей позволяет, внести минимум концентрации напряжений, так как шов можно обработать заподлицо с контуром сечения. Коэффициент К в этом случае равен 2. Для профиля рамы тепловоза 2ТЭ10Л /С = 4. Это объясняется наличием выступающих кромок горизонтальных листов и сварных швов. Усталостная прочность рамы существенно зависит от амплитуды цикла 00, которая непосредственно зависит от динамических качеств экипажной части локомотива. Правильно спроектированное рессорное подвешивание может обеспечить наименьший уровень динамических воздействий на раму со стороны пути и агрега-  Рис. 42. Расчетная схема рамы тележкн тепловоза ТЭЮЛ и действующих вертикальных нагрузок: а- исходная схема; б - основная схема при расчете методом сил тов локомотива. Это в свою очередь благоприятно скажется на долговечности рамы. Значительное влияние на усталостную прочность оказывают качество обработки поверхности и состояние поверхностного слоя в зоне концентрации напряжений, абсолютные размеры поперечного сечения и такие эксплуатационные условия, как температура, коррозия и др. Влияние этих факторов на усталостную прочность различно и зависит от применяемой марки стали. Это обстоятельство должно особенно тщательно учитываться при проектировании рам новых конструкций с использованием новых материалов. Расчет рамы тележки выполняют в несколько этапов. На первой стадии проектирования используют простейшие расчетные схемы для отдельных элементов рамы (боковины, поперечные и шкворневые балки). При этом предварительно выбирают размеры поперечного сечения, конструктивное оформление и рассчитывают места приложения сосредоточенных нагрузок (шкворневой узел, опоры, стойки для крепления буксовых поводков и др.). Одновременно проектируют узлы сочленения отдельных элементов рамы. Уточненный расчет рамы тележки выполняют на основе стержневой пространственной схемы. Симметрия рамы позволяет проводить расчеты на половине или на четверти исходной схемы. При этом упрощается подготовка исходных данных для ЭЦВМ. Исходная расчетная схема рамы тележки тепловоза 2ТЭ10Л (рис. 42) имеет четыре замкнутых контура, следовательно, 24 раза статически неопределима. Расчет подобных рам выполняют, как правило, на основе метода сил. Его применение для плоских систем изложено в § 11. Если,учесть симметрию рамы, то расчет можно выполнять на четверти рамы. Основная система (рис. 42,. б) 12 раз статически неопределима. Действие отброшенной части рамы заменено заделкой шкворневой балки. При пользовании этой системой необходимо правильно учесть знаки эпюр от антисимметричных нагрузок, когда строят окончательные суммарные эпюры. Необходимо помнить, что антисимметричная нагрузка дает одинаковые по величине, но противоположные по знаку усилия в разных четвертях рамы. После определения усилий в сечениях рамы рассчитывают нормальные и касательные напряжения, действующие в них, а затем переходят к эквивалентным по формуле = У о + 4т-. Напряжения вычисляют для каждого расчетного режима. Полученные напряжения сравнивают с допускаемыми, и если статическая прочность обеспечена, то находят коэффициенты запаса прочности по формулам (12) и (13) и делают предварительное заключение о работоспособности рамы. Окончательная проверка прочности рамы может быть выполнена лишь после серии экспериментальных исследований на стенде. § 15. КОЛЕСНЫЕ ПАРЫ Колесная пара является одним из ответственных элементов экипажной части. В связи с этим изготовление и техническое содержание колесных пар регламентируют. Колесная пара состоит из оси, двух колесных центров с бандажами (или цельнокатаных колес) и двух стопорных колец. Для связи с передачей локомотива (тяговым, двигателем) она оборудуется одним или двумя зубчатыми колесами, полым валом, специальными пальцами и другими элементами тягового привода. Классифицируют колесные пары по расположению буксовых шеек, конструкции колесных центров. Преимущественное распространение имеют колесные пары с внешними буксовыми шейками. Внутренние шейки букс имеются только на колесных парах локомотивов со спарниковым приводом. В зависимости от конструкции колесных центров различают спицевые, дисковые литые и колесные пары с цельнокатаными колесами. Применение цельнокатаных колес обеспечивает снижение массы колесной пары на 400-500 кг, упрощает технологический процесс изготовления и снижает ее себестоимость. Унифицированная колесная пара тепловозов (ТЭЗ, 2ТЭ10Л, 2ТЭ116 и М62) с электропередачей и индивидуальным тяговым приводом (рис. 43) имеет ось /, которая изготовлена из осевой стали. Механические свойства ее после термообработки должны соответствовать ГОСТ 3281-81. На поверхности оси различают: две буксовые шейки а для установки колец подшипников букс; предпоступичные части б; подступичные части в, па которые напрессовывают колесные центры 5 и зубчатое колесо 4; шейки д моторно-осевых подшипников и среднюю часть г. При переходе от одного сечения оси к другому выполняют галтели радиусом 20-60 мм. В результате плавности перехода и улучшения качества поверхности достигают снижение концентрации напряжений в переходных сечениях оси. Подступичные части и шейки оси упрочняют накаткой стальными роликами при усилии на ролик 30-40 кН, Накатка роликом создает в поверхностном слое высокие остаточные напряжения сжатия, повышающие в 2 раза предел выносливости оси в зонах неподвижных посадок. На концах оси 3 Камаев А. А. и др. i580  Рис. 43. Унифицированная колесная пара тепловозов ТЭЗ, 2ТЭ10Л, 2ТЭ116 и М62: 1 - ось; 2 - бандаж; 3 - бандажное кольцо; 4 - зубчатое колесо привода; 5 - колесный центр; а--буксовая шейка; б - предподступичная часть; в - подступичная часть; г - средняя часть оси; д - шейка под моторный подшипник; е - выточка торцовая; ж - кольцевая проточка выполнена кольцевая канавка ж для установки стопорного кольца, предохраняющего подшипник от сползания с шейки. Поясок между кольцевой проточкой и торцом оси служит для насечки знаков: даты изготовления, номера плавки, порядкового номера оси, клейм ОТК и приемщика МПС. В торцах оси, выполняющих роль осевых упоров, имеются отверстия диаметром 80 мм под вкладыш шлицевой втулки привода скоростемера. Колесные центры унифицированной колесной пары изготовлены из отливки 25Л-П1 (ГОСТ 977-75) и состоят из ступицы, обода и диска. Колесные центры на ось напрессовывают (ось запрессовывают в колесный центр) с усилием 1100-1500 кН при насаженных и 950-1400 кН при ненасаженных бандажах. Натяг между посадочными поверхностями составляет 0,18-0,30 мм. Качество прессового соединения определяют по диаграмме, снимаемой при запрессовке. Зандажи унифицированной колесной пары толщиной 75 мм изготовлены из раскисленной мартеновской стали 60-П1. Материал и технические данные бандажей отвечают ГОСТ 398-71. Бандажи на обод колесных центров насаживают с натягом 1,1-1,45 мм тепловым способом (температура нагрева бандажа 250--320 °С). Бандажное кольцо профиля 7-1 (ГОСТ 5267.10-78) предотвращает сползание бандажа с колесного центра. Его вставляют в выточку, когда температура бандажа не ниже 200 °С, и закатывают роликом на специальном станке. Зубчатое колесо тягового привода, изготовленное из стали 45ХН (ГОСТ 4543-71), насаживают на ось при температуре 200 °С. Для предупреждения коррозии посадочных поверхностей их покрывают лаком марки ВД 4-3 или ГЭН-150. Колесная пара тепловоза ТЭП60 (рис. 44) несколько отличается от унифицированной колесной пары, так как на ней установлены элементы опорно-рамной подвески тягового привода: полого вала 5 с зубчатым колесом 4 и ведущих пальцев /. Ось 6 диаметром в средней части 210 мм имеет сквозное продольное отверстие диаметром 70 мм. Шейка бпред подступичной части удлинена до 160 мм для размещения в ее зоне шарнирно-поводковой муфты тягового привода. Особенностью конструкции колесного центра является наличие двух приливов с отверстиями диаметром 70 мм под запрессовку ведущих пальцев и двух окон з диаметром 200 мм для прохода через них цапф с пальцами 2 привода 3 полого вала. Приводы с цапфами литые из стали 25Л-П1 насажены в горячем состоянии на полый вал, который изготовлен из бесшовной трубы 325x25 мм. Дополнительно приводы на полом валу фиксируют четырьмя штифтами 7 и электровварными заклепками. Зубчатое колесо, выполненное в виде венца, надето тепловым способом на кольцевой выступ привода и закреплено на нем болтами М20, запрессованными в монтажные отверстия. Посадочные шейки оси покрывают лаком в несколько слоев. Прочность посадки после остывания колесной пары проверяют на гидравлическом прессе трехкратным распрессовочным усилием 1450 ± 5 кН. Унифицированная колесная пара электровозов ВЛ60, ВЛ80 и ВЛЮ (рис. 45). Особенности конструкции унифицированной колесной пары электровозов связаны с наличием двусторонней зубчатой передачи тягового привода и повышенной нагрузкой на рельс. Диаметр буксовых шеек оси 2 увеличен до 180 мм. На концах оси имеется резьба для упорных гаек, удерживающих кольцо подшипников от сползания, и пазы под стопорные пластины. Колесные центры 4 коробчатые литые с удлиненной ступи-  Рис. 44. Колесная пара тепловоза ТЭП60: 1 - ведущий палец; 2 - палец привода полого вала; 3 - привод полого вала; 4 - зубчатое колесо (венец); 5 - полый вал; S - ось; 7 штифт 0 1 2 3 4 5 6 7 8 9 [ 10 ] 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 |