|

|

|

Промышленный лизинг

Методички

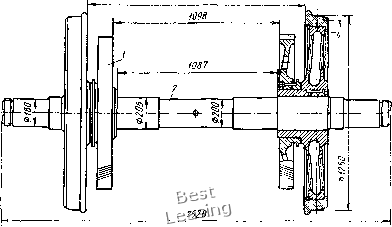

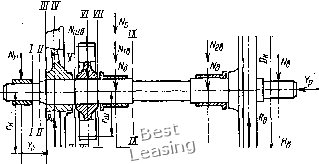

Рис. 45, Унифицированная колесная пара: / - зубчатое колесо; 2 - ось; 3 - бандаж; 4 - лнтой колесный центр цей, предназначенной для посадки зубчатого колеса /, которое изготовлено из стали 55 (ГОСТ 1050-74), раскисленной феррованадием. Для унифицированной колесной пары применяют также цельнокатаное колесо с удлиненной ступицей. Оно отличается от колеса с литым центром формой диска, размерами ступицы и обода.. Расчет оси колесной пары на прочность. Ось подвержена воздействию статических и динамических сил, величина и характер действия которых зависят от конструкции и параметров экипажной части, типа тягового привода и условий движения по рельсовому пути. На рис. 46 приведена схема нагрузок для оси с односторонней зубчатой передачей при опорно-осевом подвешивании тягового двигателя. Для этой схемы принято: Лн и Лв - вертикальные нагрузки на буксовые шейки оси со стороны наружного и внутреннего рельсов; Ыв - усилие от крутящего момента, передаваемого ведущей шестерней; JVjb и N - вертикальные реакции на шейках моторных подшипников от силы Лшв; iVfl - нагрузка на шейку от веса тягового двигателя; - усилие на шейке моторного подшипника от реактивного момента статора двигателя; - сила инерции на шейке от веса двигателя; /?„ и - вертикальные реакции наружного и внутреннего рельсов; Fj и - горизонтальные реакции от буксовых направляющих со стороны наружного и внутреннего колес; F„o - сила тяги на ободе колеса; Лшг - горизонтальная составляющая усилия в зубчатом зацеплении при передаче крутящего момента; N и N.2r - горизонтальные реакции на шейках от силы N,-, Ур - рамное усилие, передавае- мое буксой на торец оси; 6S боковое давление на ободе внеш- него колеса; - поперечная составляющая силы трения на внутреннем рельсе. На рис. 46 также указаны следующие расчетные сечения, в которых возможно возникновение максимальных напряжений: /-/ - по буксовой шейке в плоскости, проходящей через торец внутреннего кольца подшипника; - - в зоне переходной галтели к предподступичной части; III-III - в зоне перехода к подсту-пичной части; /У-IV - в плоскости реакции R; V-V - в плоскости между колесным центром и зубчатым колесом; VI- V/ - в плоскости действия силы Л/ц,в; VII-VII - по галтели перехода к шейке подшипника; VIII-VIII - по центру шейки моторного подшипника; IX-IX - в зоне перехода к средней части оси (в сечениях /, , /, V, VII и /X имеется концентрация напряжений). Нагрузка на внешнюю буксовую шейку где iVpT - статическая нагрузка от веса обрессоренной части; Na - динамическая нагрузка, возникающая при колебаниях надрессорного строения локомотива; - нагрузка, возникающая при крене кузова в кривой; N, - нагрузка от действия ветра на боковую поверхность экипажной части. Для внутренней шейки оси нагрузка Л/в = Лн - 2 (N. + + NJ. Усилия Nib 2в Передаваемые на шейки моторных подшипников, подсчитывают из условия равновесия системы сил Вертикальная . плоскость Ш I и  д Горизонтальная плоскость д Ш . Nun Рис. 46. Схема сил и расчетных сечений для оси с односторонней зубчатой передачей (/VmB. Л1в И Л2в) при заданных геометрических размерах трех точек опор тягового двигателя. Нагрузку Лд определяют, предполагая, что на шейки оси передается половина веса тягового двигателя. Для подсчета силы инерции используют опытные значения ускорений на двигателе, достигающие 6-7g, где g - ускорение свободного падения. Допустимое значение отжатия рельса служит основанием для определения бокового давления Кб и рамной силы Ур. Поверочный расчет оси на статическую прочность выполняют при условии движения локомотива в кривой небольшого радиуса с максимальной силой тяги на режиме полного использования мощности силовой установки. После определения величины и направления сил, нагружающих ось, вычисляют реакции R„ и рельсов от вертикальных и поперечных горизонтальных усилий, а затем подсчитывают изгибающие моменты от всех сил и строят их эпюры с учетом изменения направления сил Ышв и и- Напряжения в шейках оси от изгиба находят по максимальному результирующему моменту и сравнивают их с пределом текучести ст для осевой стали, который равен 294-314 МПа. Если оценка сил в расчете была недостаточно точна, то коэффициент запаса прочности по нормальным напряжениям /г„ = 2,7. Касательные напряжения в оси возникают от крутящего момента, величина которого обусловлена касательной силой тяги: Т" ~~ швш, где D„ - диаметр колеса, м; ~ радиус ведомого зубчатого колеса, м. Расчетные касательные напряжения сравнивают с пределом текучести по касательным напряжениям т. Для оси = 2 6 МПа. Усталостную прочность оси оценивают при расчетном режиме, соответствующем движению локомотива со среднетехнической скоростью. Для грузовых локомотивов эта скорость может быть принята равной 60-70 км/ч, для пассажирских 80-100 км/ч. Расчетную схему оси в этом случае упрощают и определение напряжений в опасных сечениях ведут только по изгибаю1цим моментам от сил, действующих в вертикальной плоскости. При этом следует проверить напряженное состояние оси по /, , IV, V, VI и VII сечениям. Расчетные напряжения сравнивают с пределом выносливости (t j при изгибе для знакопеременного цикла. Значения (T i и коэффициентов концентрации напряжений выбирают по результатам испытаний натурных локомотивных и вагонных осей. Можно принять предел усталости осевой стали по трещинообразованию в зоне подступичной части равным 59 МПа, по излому в зоне посадок роликовых подшипников 69-83,5 МПа и для средней части оси 127 МПа. Коэффициент запаса прочности n<j должен быть не меньше 1,3-1,5 и 1,5-1,8, если расчетная схема приближенная и не проверена экспериментом, 70 Во ВНИТИ разработана типовая методика расчета диаметров оси колесной пары тягового подвижного состава с тяговыми приводами различных типов и неодинаковыми размерами по кругам катания колес. В методике принят расчетный режим, отвечающий условию движения локомотива с конструкционной скоростью в кривых участках пути, как режим, наиболее напряженный для оси. В результате эксплуатации установлено, что в оси наиболее опасной зоной является подступичная часть, которая подвержена воздействию наибольшего изгибающего момента при наличии концентрации напряжений в краевых зонах у торцов ступицы колеса и Диаметр, мм, подступичной Таблица 5 Значения диаметров подступичной части оси, мм

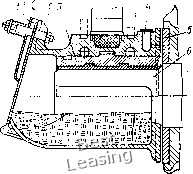

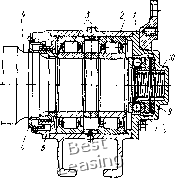

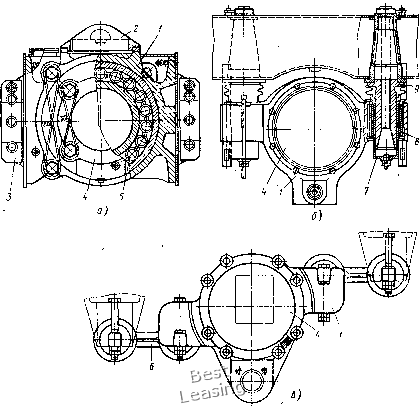

Примечание. В числителе дана нагрузка при = 1,18, в знаменателе - при = 1,25. поверхностной коррозии трения, части оси где М - расчетный момент, действующий в сечении оси, совпадающей с плоскостью круга катания, Н-м; п„ - коэффициент запаса прочности, равный 1,2-1,3; a i - предел выносливости оси в зоне напрессовки при знакопеременном изгибе, равный 140 МПа для осевой стали; 0 - припуск на обработку при ремонте, пав-ный 0,05d, мм. . f f , Р ь Для перспективных локомотивов с опорно-осевой подвеской тягового двигателя диаметр подступичной части d> 0,071 2Я„, где2Я - максимальная нагрузка от колесной пары на рельсы, кН; - диаметр колеса, мм. Подсчитанные по формуле (14) диаметры подступичной части оси при заданных значениях 2П, D„ и п„ приведены в табл. 5. § 16. БУКСОВЫЕ УЗЛЫ Буксовые узлы предназначены для передачи нагрузок от главной рамы локомотива или рамы тележки на шейки осей колесных пар, а также сил тяги и торможения, направляющих усилий от шейки осей колесных пар на раму. Кроме того, буксовые узлы  Рис. 47. Букса с подшипником скольжения: 1 - крышка; 2 - корпус; 3 - подшипник; 4 - резервуар для смазки буксовых направляющих; 5 - антифрикционный диск; 6 - шейка оси  Рис. 48. Букса с подшипником качения тепловоза 2ТЭ116: 1 - крышка; 2 - корпус; 3 - подшипник; 4 - шейка осн; 5 - кольцо лабиринтное; 6 - крышка задняя; 7 - упорный шарикоподшипник; 8 - упор; 9 - амортизатор; 10 - пружина ограничивают продольные и поперечные перемещения колесной пары относительно рамы. Вертикальные статические нагрузки на буксовые узлы достигают 100-120 кН, а при колебаниях во время движения локомотива они возрастают в 1,3-1,5 раза (у экипажных частей с короткой базой в 1,7 раза). Увеличивают напряженное состояние элементов буксового узла продольные тяговые и тормозные усилия, достигающие 20-30 кН, а также удары колес на стыках, вызывающие ускорение букс (7-12) g при частоте вибраций до 80 Гц. На подшипники, воспринимающие осевую нагрузку, действуют к тому же пульсирующие силы (рамные усилия) до 80-100 кН при частоте осевого нагружения 1,5-2,0 Гц. Совокупность этих сил вызывает деформации элементов буксового узла, частота вращения подшипников которого достигает у скоростных локомотивов 10-13 с-. Условия работы буксовых узлов привели к тому, что были созданы разнообразные их конструкции, различающиеся по способу передачи тяговых и тормозных усилий, передачи вертикальной нагрузки, восприятия осевых нагрузок, а также по типу подшипников и другим характеристикам. В буксах применяют два типа подшипников скольжения (рис. 47) и качения (рис. 48). Подшипники скольжения использовали на отечественных электровозах выпуска до пятидесятых годов, а также на первых отечественных серийных тепловозах ТЭ1 и ТЭ2. Для изготовления этих подшипников требуется большое количество цветного металла. При эксплуатации необходимо повседневно наблюдать за ними и тщательно обслуживать. Кроме того, они существенно повышают сопротивление движению локомотива. Поэтому все локомотивы, выпускаемые в настоящее время, оборудованы буксами с подшипниками качения. По способу передачи силы тяги различаются буксовые узлы челюстные- (рис. 49, а), поводковые (рис. 49, б) и с цилиндрическими направляющими (рис. 49, б). На локомотивах ранних выпусков широко распространены челюстные буксовые узлы. Эти узлы имеют наиболее простую конструкцию и наименьшую стоимость. Однако им свойственны определенные недостатки. Вследствие износа направляющих возрастают продольные и поперечные перемещения колесных пар, обусловливающие увеличение виляния колесных пар в рельсовой колее, приводящее к повышению динамических нагрузок, действующих на локомотив в горизонтальной плоскости, и износа бандажей. Сила трения между направляющими буксы и рамы  Рис. 49. Устройство для передачи силы тяги буксовым узлом: а - челюстное (тепловоза 2ТЭ10В); б - с цилиндрическими направляющими (электровоза ЧС2); в - поводковое (электровоза ВЛ80); 1 - корпус буксы; 2 - арка; 3 - наличники; 4 - крышка; 5 - подшипник; 6 - поводок; 7 - стакан; 8 - резиновый амортизатор; 9 - цилиндрическая направляющая 0 1 2 3 4 5 6 7 8 9 10 [ 11 ] 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 |

|||||||||||||||||||||||||||||