|

|

|

Промышленный лизинг

Методички

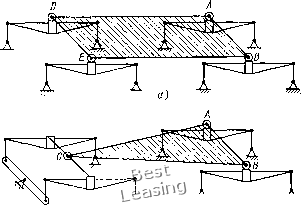

мешает ее свободному вертикальному перемещению вместе с колесной парой в раме, что особенно сильно проявляется у электровозов. Продольные, а при отсутствии упругого осевого упора и поперечные удары передаются жестко на раму тележки. Буксовые и рамные наличники, работающие в условиях полусухого трения, сильно изнашиваются. Поводковые буксовые узлы (рис. 49, в) лишены многих недостатков, свойственных челюстным. К их достоинствам относятся: отсутствие сил трения при вертикальных перемещениях, смягчение продольных и поперечных ударов, сравнительно небольшой объем механической обработки при изготовлении. Буксовые узлы с поводковыми направляющими выполняют двух типов: одноповодковые (для локомотивов ЧМЭ2, ЧМЭЗ) и двухповодковые (для локомотивов ТЭП60, ТЭП70, 2ТЭ116, ВЛ60, ВЛ80). Двухповодковые буксовые узлы делают рессорное подвешивание более жестким. Одноповодковые буксовые узлы не имеют этого недостатка, однако они не обеспечивают достаточную жесткость колесной паре в поперечном направлении. Буксовые узлы с цилиндрическими направляющими (рис. 49, б) лишены недостатков, свойственных поводковым узлам. Они не придают рессорному подвешиванию большей жесткости, обеспечивают необходимую жесткость при перемещении колесной пары в поперечном направлении. Существенными недостатками буксовых узлов с цилиндрическими направляющими являются их высокая стоимость и сложность в изготовлении. Вертикальная нагрузка на корпус букс может передаваться сверху, через сухарь (в тепловозах ТЭЗ, ТЭМ2, ТГМЗ). При этом загружается только потолок корпуса буксы. Буксовый узел находится в состоянии неустойчивого равновесия, и при наличии челюстей это приводит к более интенсивным износам буксовых пазов (наличников) и челюстей. Для снижения сил прижатия углов корпуса буксы к челюстям и уменьшения износа трущихся элементов приходится выполнять буксовые пазы большей высоты. Существенным недостатком буксовых узлов тепловозов -ТЭЗ, ТЭМ2, ТГМЗ является также краевое нагружение подшипников. Этого недостатка лишены буксовые узлы тепловозов ТЭЮ, 2ТЭЮВ, ТЭПЮЛ, нагрузка на подшипники которых передается через арку (рис. 49, а). Арка позволяет уменьшить максимальное давление на ролики, устранить краевое нагружение и, как следствие, повысить срок службы подшипников с 4-Ю* до Ю км. Другая конструктивная мера, обеспечивающая более равномерное нагружение подшипников буксового узла, - жесткое соединение кронштейнов с корпусом буксы (в тепловозах ТЭЮ9, 2ТЭ116), при котором нагрузка передается на кронштейны. При передаче вертикальных нагрузок через проушину, расположенную внизу корпуса (рис. 49, б, в), как это выполнено в локомотивах ВЛ60, ВЛ80, ТЭП60, ТЭП70, ,ЧС2, ЧС4, ТУ7, также повышается долговечность буксового узла. В корпусе буксы тяжелых тепловозов (США)с нагрузкой на ось до 290 кН устанавливают резиновую прокладку. Такая передача нагрузки также способствует снижению краевого нагружения роликов и выравниванию нагрузки по окружности подшипника между роликами. Осевые силы в буксовых узлах могут передаваться через жесткий и упругий осевые упоры. Для обеспечения возможности вращения оси применяют упорные подшипники скольжения и качения, а чтобы улучшить горизонтальную динамику локомотивов, в буксовых узлах крайних осей устанавливают упругие элементы. Упругими элементами в упругих осевых упорах локомотивов являются пружины и резиновые амортизаторы. Осевые силы воспринимаются основными буксовыми подшипниками-коническими и сферическими (локомотивы ТГМ1, ТГМ23, ВЛ8, ВЛ22, ВЛ23) - или дополнительными упорными шарикоподшипниками (тепловоз ТЭП60). Для восприятия осевых сил используют также комбинированные способы. Например, через упорный шарикоподшипник и подпружиненный подшипник скольжения, как в тепловозах ТЭЮ9, 2ТЭП6 (см. рис. 48). Основным элементом осевого упора буксового узла крайних осей тепловоза 2ТЭ116 является упорный шарикоподшипник 7 № 8320, который через упор 8 пружиной 10 с усилием около 2 кН прижимается к торцу оси колесной пары. Для смягчения ударов при набегании гребня колеса на рельс в выточку крышки вмонтирован амортизатор 9, представляющий собой две металлические пластины толщиной 2 мм с привулканизированным между ними резиновым элементом. Роликоподшипники буксы выбирают следующим образом. Рассчитывают на долговечность, исходя из срока службы подшипника до появления усталостного износа (выкрашивания). Коэффициент работоспособности подшипника может быть определен по эмпирической зависимости С = 0,1Q (60 г)о-з, где Q - приведенная радиальная нагрузка на подшипник, Н; / - частота вращения подшипника, c~; h - срок службы подшипника (расчетная долговечность), ч. Следовательно, логарифм продолжительности работы подшипника lg/j = -°(lgC-lgQ)-lg/-lg35,9. Приведенная радиальная нагрузка, Н, на подшипник где Qo -действительная радиальная нагрузка на подшипник, определяемая в зависимости от числа подшипников на шейке по вертикальной нагрузке и силе тяги одного колеса, Н; Ур - дей- ствительная осевая нагрузка, Н, учитываемая тогда, когда подшипник предназначен для передачи осевых нагрузок; т - коэффициент приведения, учитывающий неодинаковое влияние радиальных и осевых сил на долговечность подшипника (для сферических подшипников m = 3, для конических т = 1,3, для цилиндрических подшипников, смонтированных в буксе с осевым упором, т = 0); k<s - коэффициент безопасности, учитывающий влияние динамических условий работы подшипника (для букс подвижного состава = 2,5ч-3); - коэффициент, учитывающий некоторое ухудшение условий работы подшипника при вращении наружного кольца (у букс подвижного состава вращается внутреннее кольцо роликоподшипника и = 1); k. - коэффициент, оценивающий температурный режим работы подшипника (для букс подвижного состава = 1). Нагрузку Yp для прямого участка пути можно принять равной 0,4Я, а для кривых участков 0,6Я, где П - статическая нагрузка одного колеса на рельс. Протяженность кривых участков пути составляет около 25% протяженности сети железных дорог. По статистическим данным, грузовые локомотивы около 50% времени используют силу тяги, близкую к расчетной на подъеме. За этот период времени результирующая вертикальная нагрузка на шейку где Qc - статическая нагрузка на шейку; Fi,o - сила тяги, отнесенная к колесу. Для остального периода времени (следование локомотива с повышенной скоростью) влиянием силы тяги можно пренебречь и считать расчетную нагрузку Qa = Q. Нагрузка = 0,5 (Qoi -f + Qoi}- Частоту вращения fi подшипника при нагрузке определяют по расчетной скорости локомотива, а при нагрузке - по средней скорости локомотива (расчетной и конструкционной). Расчетная частота вращения подшипника f = 0,5 (/ + /г). Расчетная осевая нагрузка Гр = 0,75 0,4Я + 0,25- 0,6Я = 0,45Я. Для локомотивов долговечность подшипника принимают равной 20 ООО-30 ООО ч. Коэффициент работоспособности C = jizl-\lp, где / - коэффициент динамической стойкости, зависящий от типа материала и точности изготовления подшипников (для подшипников подвижного состава при l/d l,25-f-2 / = 70-=-80); i - число рядов роликов; - число роликов в ряду; - диаметр ролика, мм; /р - рабочая длина ролика (для цилиндрических роликов /р 0,91, где / ~ полная длина ролика, мм). 76 § 17. РЕССОРНОЕ ПОДВЕШИВАНИЕ Колесные пары локомотивов связаны с рамой тележки и кузовом через систему упругих элементов, балансиров и элементов, поглощающих энергию колебаний, называемую рессорным подвешиванием. Обрессоренной частью называют ту часть конструкции локомотива (обрессоренное строение), которая отделена от колесных пар рессорным подвешиванием, а необрессоренной частью - колесные пары, буксы, частично рессорное подвешивание и другие элементы, не отделенные от рельсов упругими элементами. Когда колесная пара проходит неровность пути (стыки, крестовины, пучины и т. д.), возникают динамические нагрузки, в том числе ударные. При этом необрессоренные части испытывают большие ускорения, нередко достигающие 25. Появлению динамических нагрузок способствуют также дефекты колесной пары - местные пороки поверхности катания, эксцентричная посадка колеса на ось, неуравновешенность колесной пары и др. Рессорное подвешивание предназначено для уменьшения динамического воздействия колес на рельсы при движении по неровностям пути, динамических и ударных усилий, передаваемых от рельсов элементам тележки и кузова. Именно рессорное подвешивание, уменьшая ускорения обрессоренного строения и вертикальные нагрузки на него и путь, обеспечивает необходимую плавность хода локомотиву. С другой стороны, рессорное подвешивание облегчает задачу правильного распределения нагрузки от веса локомотива между колесными парами и обеспечивает частичную передачу горизонтальных направляющих сил со стороны колес на раму тележки и кузов. Группа упругих элементов, объединенных между собой балансирами, составляет точку подвеши-вйния. Классификация систем рессорного подвешивания. Рессорное подвешивание локомотивов в целом и его узлы можно классифицировать по следующим признакам: по числу ступеней подвешивания (одно- и двухступенчатое подвешивание); кроме того, в пределах одной ступени рессорное подвешивание может быть одинарным и двойным; по числу точек подвешивания экипажной части или тележки (индивидуальное, трехточечное или четырехточечное подвешивание); по материалу упругих элементов (сталь, резина); по функциям, выполняемым элементами подвешивания (упругие элементы - спиральные, тарельчатые пружины, торсионы; упругодемпфирующие элементы - листовые рессоры, пневмо-баллоны, резинометаллические элементы; элементы, поглощающие энергию колебаний, - фрикционные и гидравлические гасители колебаний; элементы, распределяющие усилия в системе, - балансиры, подвески, валики и т. п.). Для того чтобы повысить плавность хода локомотивов, необходимо уменьшить общую жесткость подвешивания. Зачастую обеспечить уменьшение общей жесткости путем снижения жесткости одного или группы упругих элементов не удается по условиям прочности или конструктивным соображениям. В этом случае обрессоренное строение разделяют по вертикали на несколько ступеней и соединяют одну с другой рессорным подвешиванием. Верхняя (центральная) ступень подвешивания распределяет вес кузова по тележкам локомотива. Нижняя (надбуксовая) ступень подвешивания - вес локомотива от рам тележек на колесные пары. Двухступенчатое подвешивание в общем случае имеет большую массу и конструктивно сложнее, чем одноступенчатое. Однако преимущества двухступенчатого подвешивания позволяют использовать его на локомотивах, особенно скоростных. К ним относят: удобное размещение рессор и пружин при незначительной общей жесткости подвешивания; более простую конструкцию механизма горизонтальных перемещений кузова относительно тележек; меньшее воздействие на кузов высокочастотных вибраций, возникающих при ударах колес во время их прохода по стыкам; меньшие взаимные перемещения элементов опорно-рамного привода; меньшее воздействие на путь "при торможении локомотива, когда буксовая ступень подвешивания блокирована механической частью тормозной системы. Двухступенчатое подвешивание широко применяют на отечественных локомотивах (ТЭП60, ТЭП70, ТЭМ7, ДР1) новейшей конструкции. Если в пределах одной ступени упругие элементы подвешивания - обычно пружины и листовые рессоры - соединяют последовательно, то такое подвешивание называют двойным. В противном случае ступень имеет одинарное подвешивание. При индивидуальном (независимом) подвешивании упругие элементы отдельных осей не соединены (см. рис. 38). Поэтому каждая ось (колесо) перемещается самостоятельно. Конструкция такого подвешивания наиболее проста, суммарная масса его элементов примерно в 3 раза меньше сбалансированного. Однако при индивидуальной системе подвешивания необходима большаяточность изготовления и монтажа. Значения жесткости и высоты в свободном состоянии упругих элементов подвешивания не должны значительно отличаться от заданных техническими условиями, иначе возникает неравенство статических нагрузок, передаваемых колесами на рельсы. Уменьшение статической нагрузки на колесную пару приводит к повышенной вероятности буксования ее в режимах движения с силами тяги, близких к предельным по условиям сцепления колес с рельсами при применении индивидуального привода колесных пар. При движении локомотива разгрузка одних движущих осей и перегрузка других зависят от силы тяги. Это обстоятельство приводит также к уменьшению коэффициента использования сцепного веса локомотива с индивидуальным приводом колесных пар. Достоинством индивидуального 78  Рис. 50. Схемы сбалансированного рессорного подвешивания: а - четырехточечное; б - трехточечное рессорного подвешивания по сравнению со сбалансированным является существенно меньшее число элементов и соединений, подверженных износу, смазка которых в эксплуатации необходима. При одноступенчатом индивидуальном подвешивании число точек подвешивания зависит от числа колес локомотива. Это обусловливает высокую степень статической неопределимости в распределении нагрузок на колеса. В эксплуатации или при движении изменение первоначальной высоты упругого элемента приводит к пропорциональному изменению нагрузки на этот элемент. I Для обеспечения равномерного перераспределения нагрузок по осям и колесам локомотивов в статике и при движении широко применяют объединение упругих элементов в группы (точки подвешивания) путем соединения их между собой балансирами. Использование балансиров позволяет уменьшить степень статической неопределимости в распределении нагрузок на колеса. Это объясняется тем, что, несмотря на наличие нескольких упругих элементов, обрессоренное строение опирается на одну точку. В рессорном подвешивании применяют как продольные балансиры, связывающие упругие элементы колес, расположенных в продольной плоскости, так и поперечные балансиры, связывающие упругие элементы одной колесной пары. В первом случае образуется четырехточечное подвешивание (рис. 50, а), во втором - трехточечное (рис. 50, б). Недостатком четырехточечного подвешивания является то, что при неправильной затяжке или установке любого упругого элемента возникает нарушение распределения веса обрессоренных частей между колесами. Поэтому локомотивы с таким подвешива- 0 1 2 3 4 5 6 7 8 9 10 11 [ 12 ] 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 |