|

|

|

Промышленный лизинг

Методички

в групповом приводе крутящий момент от одного электродвигателя или выходного вала коробки передач распределяется при помощи редукторов, карданных валов или спарников по колесным парам одной тележки или экипажной части. Индивидуальные приводы отличаются один от другого способом подвешивания тягового двигателя: опорно-осевое, опорно-центровое и опорно-рамное. При опорно-осевом подвешивании (схемы /, ) корпус тягового двигателя одной стороной жестко опирается непосредственно на ось колесной пары, а другой - упруго подвешен к раме тележки. При этом способе подвешивания сохраняется постоянное расстояние между осью колесной пары и осью якоря тягового двигателя. Однако при такой подвеске масса необрессоренной части колесно-моторного блока значительна. К тому же вследствие жесткой связи двигателя с осью колесной пары ухудшается работа зубчатых колес редуктора и коллектора якоря двигателя (повышенная вибрация щеточного аппарата). Локомотивы с опорно-осевым подвешиванием двигателей оказывают также повышенное динамическое воздействие на путь при движении! Поэтому опорно-осевое подвешивание тяговых" двигателей применяют, как правило, для локомотивов, конструкционная скорость которых не превышает 100-120 км/ч. Для уменьшения вредного воздействия на путь и смягчения ударов, передаваемых на корпус тягового двигателя и зубчатую передачу, в ряде конструкций опорно-осевого подвешивания тяговый двигатель опирается на ось через упругие элементы (схемы /, IV). Такая конструкция подвешивания тягового двигателя получила название опорно-центровой. Относительная простота конструкции и заметное снижение уровня динамических нагрузок делают привод этого вида перспективным для применения на магистральных локомотивах с конструкционной скоростью до 140-160 км/ч. Наиболее полно удается решить проблему улучшения динамики колесно-моторного блока при опорно-рамном подвешивании тягового электродвигателя. Двигатель в этом случае закреплен на раме тележки, что позволяет уменьшить массу необрессоренной части на 40-бОо. Условия работы зубчатых колес улучшают, включая в привод подвижные и упругие элементы, обеспечивающие некоторую свободу перемещения колесной пары относительно тягового двигателя. Конструкции таких приводов разнообразны. Принципиальные схемы некоторых из них представлены на рис. 74 (схемы V-XII). Их можно разбить на две группы: с кинематическим или упругим компенсирующим звеном на стороне большего крутящего момента (схемы V-X) и на стороне меньшего крутящего момента (схемы XI, XII). Среди приводов первой группы широко распространены приводы с полым валом (схема VII) или с карданным полым валом (схема VIII). В большинстве случаев при их использовании можно 116 5 3

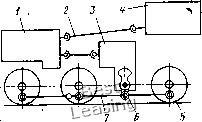

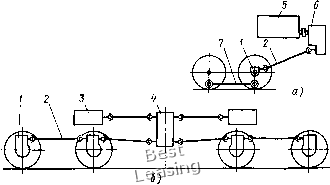

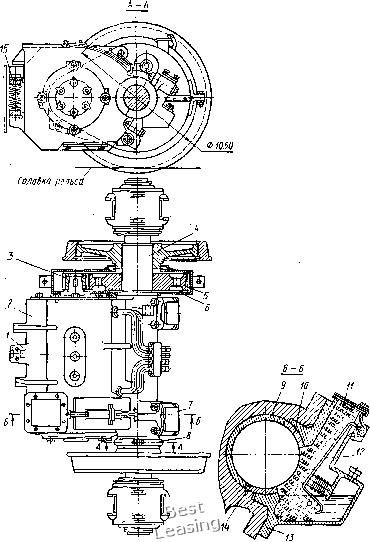

6 5 4 Рис. 75. Кинематические схемы передачи с единой системой карданных валов: а - с одной силовой установкой; б - с двумя силовыми установками; в - с промежуточными редукторами; / - дизель; 2 - гидравлическая коробка передач; 3 - реверс-редуктор; 4 - осевой редуктор; 5 - карданный вал; 6 - промежуточный редуктор В одном комплекте с электродвигателем закреплять зубчатое колесо и полый вал, а также обеспечить достаточно большую свободу перемещения колесной пары относительно тягового двигателя. Недостаток конструкции - большая масса тягового двигателя вследствие развитой части корпуса, образующей опору его на полый вал (схемы V, VII, VIII), и достаточно мощные компенсирующие и упругие элементы, передающие большой крутящий момент. В схемах второй группы компенсирующим элементом является карданный вал, расположенный в полом валу якоря. Карданный вал передает крутящий момент на шестерню, объединенную с зубчатым колесом, закрепленным на оси колесной пары. При этом обеспечивается неизменное межцентровое расстояние редуктора и хорошая смазка зубчатых колес. Недостаток такой конструкции - увеличение необрессоренной массы колесной пары и изменение нагрузки на оси в результате действия реактивных сил при реализации движущего момента. Среди групповых приводов наибольшее распространение получил привод с карданными валами. Привод этого типа подразделяют на две группы. Приводы первой группы характеризуются тем, что все движущие оси локомотива связаны единой системой карданных валов (рис. 75). Ко второй группе относятся приводы, рассчитанные на независимое обслуживание каждйй тележки. В этом случае гидравлическая коробка передач может быть расположена как на раме тележки (рис. 76, а), так и на раме локомотива (рис. 76, б, в). Если коробку передач устанавливают на тележку, то привод к Осям выполняют без раздаточных редукторов, а осевые редукторы - одноступенчатыми. Это позволяет уменьшить массу необрессоренной части. Однако масса тележки в целом значительно  -От] 5 б) , Рис. 76. Схемы карданного привода к тележке: / - дизель; 2 - коробка передач; 3 - карданный вал; 4 - осевой редуктор; 5 - раздаточный редуктор; 6 - промежуточный редуктор увеличивается. Кроме того, создаются тяжелые условия для работы карданного вала, связывающего первичный двигатель с коробкой передач, и возникает потребность в применении гибких трубопроводов, соединяющих коробку передач с системой охлаждения масла. Если коробку передач устанавливают на раму локомотива, то приводы могут быть выполнены с одним общим раздаточным редуктором или с одним раздаточным и одним промежуточным редукторами. В последнем случае необрессоренная масса колесной пары снижается в результате применения одноступенчатых осевых редукторов. Однако количество карданных валов и редукторов в приводах такого-рода будет на единицу больше, чем в приводах с общим раздаточным редуктором. В практике отечественного локомотивостроении тяговый привод, выполненный по схеме (рис. 76, в), применен Коломенским тепловозостроительным заводом на пассажирском тепловозе ТГП50 мощностью 3000 кВт. Сравнивая карданные приводы двух групп, отметим, что по ис-. пользованию сцепного веса локомотива приводы первой группы лучше. Спарниковые приводы (рис. 77) с отбойным валом используют на промышленных и маневровых локомотивах небольшой мощности. Привод этого типа отличается простотой и надежностью в работе, однако Рнс. 77. "" привода применение его ограничено / - коробка переда™ 2 - каданиый вал; СПСЦИфИЧеСКОЙ КОНСТруКЦИСЙ S - реверс-режимный механизм; - дн- ЭКИПаЖНОЙ ЧЭСТИ И НеВОЗМОЖ- зель; 5 - движущая колесная пара; 6 - „ .„ . , . отбойный вал; 7 - спарник НОСТЬЮ ИСПОЛЬЗОВаНИЯ уНИфИ-   Рис. 78. Схемы комбинированного передаточного механизма: а - карданный привод со спарниковым механизмом; б - тяговый электродвигатель с карданным механизмом; / - осевой редуктор; 2 - карданный вал; 3 - тяговый электродвигатель; 4 - суммирующий редуктор; 5 - дизель; 6 - коробка передач; 7 - спарник цированных узлов и деталей. Групповой привод с одним электродвигателем на тележку (см. рис. 74) применяют в основном на французских локомотивах. Крутящий момент от одного тягового двигателя передается на движущие оси через систему зубчатых колес, объединенных в редуктор, который может быть расположен как внутри (схемы XIII, XIV, XV), так и снаружи тележки (схема XVI). Во Франции с подобным приводом построены также локомотивы с трехосными тележками, например тепловоз СС72000. В СССР групповой привод используют на электровозах ВЛ40 и ВЛ83. При применении такого привода тележки локомотивов получаются компактными, с малым моментом инерции относительно вертикальной оси, что важно для улучшения ходовых качеств локомотивов при высоких скоростях движения в кривых и в прямых участках пути. К недостаткам подобных конструкций следует отнести сложность тягового редуктора. Кроме того, в эксплуатации наблюдается рост динамических нагрузок в приводе по мере износа бандажей и появления разницы в диаметрах кругов катания колесных пар тележки (явление циркуляции мощности). Комбинированный тип приводов находит ограниченное распространение. Карданный привод в комбинации со спарниковым механизмом (рис. 78, а) применяют на зарубежных тепловозах малой мощности, тяговый электродвигатель, подвешенный на раме кузова в комбинации с карданным механизмом (рис. 78, б), реализован на маневровом тепловозе ТЗМ12. Последняя конструкция привода позволяет достичь полной унификации тележек тепловозов с гидравлической и электрической передачей. Применение электрической передачи увеличивает КПД тепловоза. Кроме того, тяговые двигатели этого локомотива работают в лучших условиях, чем при индивидуальном электрическом приводе колесных пар (уменьшаются динамические нагрузки, уменьшается воздействие атмосферных условий и т. п.). § 21. ТЯГОВЫЕ ПРИВОДЫ С ЭЛЕКТРОДВИГАТЕЛЯМИ Конструкция опорно-осевого подвешивания. Большинство грузовых и маневровых локомотивов с электропередачей оборудованы индивидуальными приводами движущих колес с опорно-осевым подвешиванием тяговых двигателей. На тепловозах такую передачу выполняют обычно односторонней, и она состоит из пары прямозубых колес, закрытых кожухом. Двухстороннюю косозубую передачу чаще применяют на электровозах. При опорно-осевом подвешивании тяговый двигатель 2 (рис. 79) опирается жестко одной стороной на движущую ось колесной пары 4 при помощи моторно-осевых подшипников 7; другой стороной опорным приливом / упруго через подвеску 15 на раму тележки. Моторно-осевые подшипники (их два) имеют разъемные вкладыши 9, 10, изготовленные из бронзы ОСЦ 5-5-5 Положение вкладышей в корпусе двигателя фиксируют шпонкой 14. Верхний вкладыш 9 вкладывают в подшипниковый выступ двигателя, нижний 10 с большим вырезом для подвода смазки прижимается крышкой 13, которая имеет резервуар для размещения смазывающей подбивки и масла. Подбивку выполняют из шерстяной пряжи, предварительно пропитанной подогретым осевым маслом марки Л или -3. Подбивка прижимается пластиной 12 при помощи пружинок к шейке оси. Резервуар заполнен осевым маслом. Подшипник со стороны зубчатой передачи прижат к ступице колесного центра, а в некоторых конструкциях к ступице ведомого зубчатого колеса; с другой стороны между ступицей колесного центра и подшипником установлено разъемное уплотнительное кольцо 8. Общее перемещение тягового двигателя относительно оси должно быть 1 мм. Конструкция упругой опоры тягового двигателя на раму тележки представлена на рис. 80. Это подвешивание называют иногда траверсным. Траверса состоит из нижней 5 и верхней 2 балок, между которыми расположены четыре пружины 3, предварительно затянутые усилием около 20-25 кН при помощи стяжных болтов 4. Через крайние пружины балки и кронштейны / поперечных балок рамы тележки пропущены направляющие стержни 9, которые снизу фиксируют от выпадания при помощи планок 8, закрепленных болтами 6 с гайками 7. Упругая подвеска двигателя к раме смягчает удары, передаваемые на раму тележки при колебаниях двигателя во время движения. Крутящий момент двигателя передается парой зубчатых колес. Меньшее зубчатое колесо (ведущая шестерня) 3 (см. рис. 79), напрессованное с гарантированным натягом на конический хвостовик якоря двигателя, находится в зацеплении с ведомым зубчатым колесом 5, напрессованным на ось или ступицу колесного центра. Зубчатые колеса предохраняются от пыли и грязи кожухом 6, который состоит из двух разъемных половин и крепится к тяговому двигателю. Зубчатая передача при опорно-осевом подвешивании двигателя работает в тяжелых условиях, обусловленных переменными режимами работы и динамическими нагрузками. Ухудшению условий работы способствует деформация оси и вала якоря при консольном креплении шестерни, а также перекос остова двигателя вследствие зазоров в моторно-осевых подшипниках, которые в эксплуатации могут достигать 3 мм и более. Перекос зубчатых колес приводит к неравномерному распределению нагрузки по длине зуба и к чрезмерной концентрации Рис. 79. Опорно-осевое подвешивание тягового электродвигателя тепловоза ТЭЗ: i - опорный прилив; 2 - тяговый электродвигатель; 3 - ведущая шестерня; 4 - колесная пара; 5 - ведомое зубчатое колесо; 6 - кожух зубчатой передачи; 7 - моторно-осевые подшипники; 8 - уплотнительное кольцо подшипника; 9, 10 - верхний и нижний вкладыши подшипника; - смазывающая подбивка; 12 - пластина; 13 - крышка подшипника; 14 - шпон ка; 15 - подвеска

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 [ 19 ] 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 |

||||||||||||||||||