|

|

|

Промышленный лизинг

Методички

Приводы с компенсирующими связями, растложенными на стороне меньшего крутяиего момента. В приводах этой группы компенсирующий элемент-кардан расположен между валом якоря и шестерней редуктора. Конструкции могут быть в основном двух видов: с коротким жестким карданом, соединяющим хвостовик якоря двигателя с ведущей шестерней тягового редуктора, и с длинным карданным или торсионным валом, проходящим через полый вал якоря. Применение короткого кардана возможно при небольших размерах тягового двигателя, так как вал занимает много места между колесами движущей колесной пары. Для уменьшения размеров привода по ширине вместо карданов используют кулачковые зубчатые или эластичные резинокордные муфты. Такие муфты широко применяют на электроподвижном составе. Тяговый привод с карданным валом, проходящим через полый вал якоря, применен на тепловозе ТЭ121 мощностью 3000 кВт (рис. 91). В этой передаче крутящий момент от полого вала 13 якоря передается через напрессованный на хвостовик якоря фланец 14 и зубчатую муфту 15. С зубчатой муфты крутящий момент через карданный вал 12, фланец передается далее на два ре-зинокордных диска 9, которые с одной стороны крепят при помощи металлических колец 8 к фланцу кардана, а с другой - кольцами 10 к диску вала 6. На вал напрессована шестерня 7, которая при помощи двух роликовых подшипников установлена в корпусе тягового редуктора 2. В зацепление с шестерней входит упругое зубчатое колесо 5, напрессованное на ось колесной пары. По конструкции это колесо выполнено таким же, как и на тепловозе 2ТЭ10В (см. рис. 83, а). Передаточное число зацепления и = = 4,32, модуль m = 10 мм. Тяговый редуктор 2 силовой. Он состоит из двух половин с разъемом по оси колесной пары. Нижняя половина образует картер редуктора. Одним концом редуктор через два роликовых и один шариковый подшипник опирается на ступицу зубчатого колеса, а другим упруго через реактивную тягу 4 на раму тележки. Тяговый двигатель 3 крепят к раме тележки при помощи- кронштейна / и прилива на корпусе. Зубчатая муфта, карданный вал и резинокордные диски передачи компенсируют относительные вертикальные и продольные перемещения тягового двигателя и колесной пары. Однако эти элементы обладают повышенной жесткостью на кручение, поэтому в приводе предусмотрено применение упругого зубчатого колеса. Привод колесной пары тепловоза ТЭ121 рассчитан на реализацию длительного усилия до 50 кН. § 22. ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ И РАСЧЕТ ПРОЧНОСТИ ТЯГОВОГО ПРИВОДА С ЭЛЕКТРОДВИГАТЕЛЕМ Передаточное число тягового редуктора определяют после выбора тягового двигателя и диаметра движущих колес. Передаточ ное число и находят из условия обеспечения задан- ПОЙ скорости движения Vp локомотива на расчетном подъеме H = l,8D„(a)„/iv), где (Од - угловая скорость якоря тягового электродвигателя при длительном режиме работы, рад/с; - диаметр колеса, м; Ор - скорость движения, км/ч. Выбранное передаточное число должно позволять локомотиву достигнуть скорости не меньшей конструкционной при максимальной угловой скорости якоря тягового двигателя сощах. т. е. должно быть удовлетворено неравенство У„ < l,8D,J(0n,ax/«). Выбор параметров зубчатого зацепления тягового редуктора. Здесь и далее ограничимся рассмотрением лишь прямозубых передач. Зубчатую передачу приходится вписывать в ограниченные габаритные размеры при заданном межцентровом расстоянии, что существенно затрудняет выбор ее оптимальных параметров. Поэтому для повышения работоспособности зубчатой передачи применяют высококачественные стали, контурную закалку рабочих поверхностей, фланкирование зубьев, упругие зубчатые колеса и другие технологические и конструктивные мероприятия. Наиболее эффективным мероприятием, обеспечивающим высокую компактность передачи без снижения надежности, является известный метод коррекции зубьев. Если некоррегированные шестерни, нарезанные стандартным реечным инструментом, имеют минимальное число зубьев Zn,,,, = 17, то при положительной коррекции это число может быть доведено до шести. Практика показала, что по условиям прочности соединения зубьев шестерни с валом якоря двигателя их должно быть меньше 14. Суммарное число зубьев зубчатой передачи Zv = Zi + 22 = Zi (и + 1), где Zi - число зубьев ведущего колеса; - число зубьев ведомого колеса. Для редуктора пассажирских локомотивов суммарное число зубьев может быть предварительно оценено по формуле Zj = {2а - т)/т, где uw - межосевое расстояние; т - модуль. Модуль т принимают равным 9-10 мм при крутящем моменте на колесной паре, не превышающем 20 000 Н-м; при большем крутящем моменте модуль увеличивают до 11-12 мм. Межосевое расстояние обычно выбирают из условий компоновки передачи. Параметры тяговых редукторов современных тепловозов и электровозов приведены в табл. 6 (для зубчатых передач электровозов указаны нормальные модули). Коэффициенты смещения (коррекции) и геометрические параметры шестерни и зубчатого колеса определяют по ГОСТ 16532-70. Предварительно для нор- Параметры тяговых редукторов локомотивов Параметры ТЭЗ, ТЭМ1 2ТЭ10Л, 2ТЭ116, ТЭМ2 • ТЭПЮ ТЭПбО ТЭП70 »*, ТЭП75 tn, MM aw, мм 4,41 10 468,8 4,53 10 468,8 3,15 11 468,8 2,32 10 520 3,12 10 520

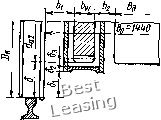

• Тепловоз ТЭМ2 имеет редуктор с модулем колес т Начинай с тепловоза ТЭП70 № 008. мальиого исходного контура зубьев по ГОСТ 13755-68 выбирают следующие параметры: угол профиля а = 20°; коэффициент высоты головки ha = I; коэффициент граничной высоты Л/ = 2; коэффициент радиального зазора с*= 0,25. Должны быть выдержаны также следующие соотношения (рис. 92): < - 26; 6 < В„ Вд 2 bi, где б = 6i + бг + бз; Sb," = bi + &2 + h; б > 120 мм; б = = 4-7 мм; бз = 8-j-lO мм; - расстояние между колесами ведущей колесной пары; Вд -длина корпуса тягового электродвигателя; Ьз - расстояние между корпусом электродвигателя и колесом со стороны, противоположной тяговому редуктору; bi и Ьз - расстояния, показанные на рис. 92. Расчет зубьев передачи на прочность. Нагрузка (крутящий момент), действующая на шестерню, Mi = fDj2Kp(l/«r]), где Fj, - касательная сила тяги локомотива; Кр - число тяговых редукторов; т] - КПД редуктора. При трогании с места  Рис. 92. Схема для проверки вписывания тягового редуктора к - -к шах - сцк> где % ~ коэффициент сцепления колес с рельсами при трогании, равный для тепловозов с электропередачей и электровозов постоянного тока 0,33, а для электровозов переменного тока - 0,36; Л/сц - сцепной вес локомотива. Продолжительность действия /"к шах не превышает 0,2% времени работы передачи, если считать пробег локомотива не менее 1 млн. км. Поэтому прочность локомотивных зубчатых колес обусловливают не максимальные нагрузки, возникающие при трогании с места, а те усталостные явления, которые действуют при переменных нагрузках. В связи с этим рассчитывают на контактную выносливость и усталостную прочность при изгибе, а затем проверяют статическую прочность колес на максимальную нагрузку при трогании локомотива с места. Расчет на усталостную прочность проводят по расчетной, нагрузке и эквивалентному числу циклов. Для определения этих данных необходимо иметь сведения о режимах работы тепловоза, для которого проектируют зубчатую передачу. На основании многолетнего опыта эксплуатации тепловозов Министерство путей сообщений совместно со ВНИТИ определили режимы работы тепловозов некоторых типов (табл. 7, 8)). По данным табл. 7 и 8 можно рассчитать циклограммы нагружения (спектры нагрузок) зубчатых колес передачи проектируемого тепловоза. Эти циклограммы, в данном случае ступенчатые, являются исходным материалом для расчета эквивалентного числа циклов перемены напряжений. Эквивалентное число циклов напряжений Таблица 7 Распределение относительного времени, %, работы магистральных тепловозов

* Время работы тепловоза на холостом ходу 15,2%. Распределение относительного времени, %, маневровой работы тепловоза ТЭМ2

Время работы тепловоза на холостом ходу 63%. определяют следующим образом. Общее время работы зубчатой передачи за заданный период пробега L, км где т„ -число интервалов в распределении режимов работы тепловоза по скоростям; Г,- - относительное время работы тепловоза в г-м интервале скорости; о,- - средняя скорость движения в t-м интервале. При вычислении общего времени Т пробег L, обусловливающий прочность шестерни, принимают равным 1,5-10 км для пассажирских и 1,2-10 км для грузовых тепловозов. Для маневровых локомотивов расчетное время работы зубчатых колес тягового редуктора назначают равным 77 ООО ч, исходя из того, что срок службы редуктора должен быть 10 лет, а тепловоз работает в году 88% времени. Учитывая челночный характер работы тепловоза, при расчете используют время движения тепловоза в одну сторону. Время работы, ч, зубчатой передачи на каждом режиме Г, = 0,bfiT. Число циклов перемены напряжений = HiJljn - начальный диаметр зубчатого колеса. Например, при расчете на прочность тягового редуктора тепловоза ТЭП75 были использованы режимы, приведенные в табл. 9. Таблица 9 Расчетные режимы работы зубчатого колеса

где Fi - сила тяги локомотива при скорости о,-. Силу тяги определяют по данным табл. 7, 8 путем пересчета по формуле = Fk;o,/3600. Эквивалентное число циклов перемены напряжений для расчета на контактную выносливость зубчатого колеса и шестерни при условии, что коэффициент динамической добавки vh <0,1, находят по выражениям NhEi = Nhe2U. Аналогично определяют эквивалентное число циклов перемены напряжений для расчета на усталостную изломную прочность Исходная расчетная нагрузка для Мая и Mgf для зубчатого колеса будет равна крутящему моменту при длительном режиме, т. е. = = /Изд, а для шестерни Мн = Мр = Mzjur] Окружную скорость в зацеплении принимают равной средней по времени скорости за все время работы зубчатой передачи где (0(.р - средняя по времени угловая скорость вращения колес 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 [ 22 ] 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||