|

|

|

Промышленный лизинг

Методички

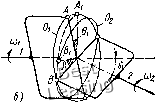

§ 24. ПРОЕКТИРОВАНИЕ КАРДАННОГО ПРИВОДА При проектировании карданного привода прежде всего выбирают кинематическую схему передачи. Основные агрегаты передачи должны располагаться таким образом, чтобы угол взаимного отклонения осей двух валов, сопрягаемых карданным шарниром, был не более 10°. Для промышленных и маневровых локомотивов, работаюш,их на кривых малого радиуса, допускают увеличение этого угла до 15°. При отсутствии взаимной подвижности сопрягаемых карданным валом узлов для нормальной работы подшипников качения угол в шарнирных соединениях принимают не менее 3°. После выбора кинематической схемы рассчитывают тягово-экономические характеристики, в результате чего определяют общее передаточное число механической части (коробки передач, раздаточного и осевого редуктора). На основании технических и эксплуатационных требований, а также возможностей производства распределяют общее передаточное число между отдельными агрегатами. Затем рассчитывают основные элементы карданного привода. Срок службы карданного вала по основным элементам (подшипники, шлицы) до капитального ремонта для магистральных тепловозов и дизель-поездов должен составлять не менее 0,9 -10 км пробега и для маневровых тепловозов не менее 9 лет при вероятности безотказной работы 0,9. В осевых и раздаточных редукторах подшипниковые узлы до замены должны обеспечивать пробег локомотивов 10 км. Выбрав тип подшипников и определив их коэффициенты работоспособности, по каталогу подбирают серию и размер подшипников в зависимости от посадочных диаметров валов. Для повышения работоспособности зубчатых колес редукторов, изготовленных из легированных сталей 18ХГТ, 35ХГТ, 45ХН, 12Х2Н4А, зубья подвергают термообработке и пластической деформации поверхностного слоя специальными накатками.Валы редукторов должны обладать определенной жесткостью, при которой обеспечивается нормальное зацепление зубчатых колес без перекоса. Схемы нагружения валов обусловлены выбранной схемой редуктора. При расчете на прочность элементов карданного привода основным этапом является выбор расчетных режимов нагружения. В результате испытаний локомотивов с карданным приводом было установлено, что при трогании с места и движении в режиме тяги с малыми скоростями возможно буксование колес. Во время буксования в приводе возникают динамические моменты, в 2-3 раза превосходящие наибольший момент по сцеплению колес с рельсами. Буксование не является рабочим режимом тепловоза, и действие его кратковременно, однако для обеспечения прочности   Рис. 96. Кинематические схемы: а - карданного привода; б - карданного шарнира; / - ведущий вал; 2 - промежуточный вал; 3 - ведомый вал; 4 - 7 - вилки;/ и /7 - шарниры элементов карданного привода необходимо эти нагрузки учитывать при расчете на прочность. Кинематика карданного привода. Для работы карданных валов большое значение имеют установочные углы их наклона валов (рис. 96, а). Особенность кинематики карданных валов заключается в том, что передаточное число валов изменяется в пределах одного оборота вала. Для синхронного вращения ведущего вала / и ведомого 3 необходимо, чтобы вилки 5 и 5 лежали в одной плоскости, а углы перелома 7 и 72 были равны и тоже лежали в одной плоскости. Рассмотрим кинематику шарнира / (рис. 96, б). За исходное положение ведущего вала / примем такое, при котором крестовина лежит в плоскости, перпендикулярной его оси. При вращении вала / точка А будет двигаться по окружности Ох, а точка В по окружности О2. Плоскости этих окружностей наклонены одна относительно другой под углом 7i. При повороте вала / на угол точка А займет положение Ах, а точка В положение Вх- При этом промежуточный вал 2, выполняющий роль ведомого, повернется на угол р. Рассматривая сферический треугольник АхВхВ, найдем следующее выражение, определяющее угол р в функции угла б: р = arctg (tg 0i/cos 7i). (20) Дифференцируя по времени выражение (20), находим отношение угловых скоростей щ и coi. Ух = со2/со1 = cos Vi/(sin2 01 -f cos2 Bicos y). (21) Скорость промежуточного вала в течение одного оборота при постоянной угловой скорости ведущего вала изменяется. Рассматривая кинематику шарнира по аналогии с изложенным выше, получим Р = arctg tg 0з/со8 72; (22) Я2 = щ1щ = cos 03 + cos 03 cos 72), (23) где 03 - угол поворота ведомого вала. Характеристика расчетного вертикального профиля пути

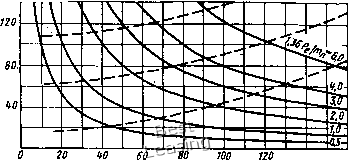

Сопоставляя выражения (20) и (21) с выражениями (22) и (23), найдем, что при равенстве углов 7i и 72 в любой момент времени = 63 и coi = щ. При 7 =f 72 передаточное число изменяется от Xjnin = cos 7i/cos 72 до = cos 72/cos 7i, в результате чего на вал и связанные с ним элементы действуют крутильные колебания. Если 7i = 72, то X = 1. Такая установка валов возможна только при статическом положении всех элементов привода колесных пар. На самом деле углы наклона карданного привода зависят от условий движения по прямым и кривым участкам пути. При вписывании, например, в кривые этот угол в горизонтальной плоскости может достигать 10-11°. Угол наклона карданного вала также изменяется при вертикальных колебаниях надрессорного строения. Величина его во многом зависит от длины и расположения реактивной тяги. Для уменьшения изменения угла наклона целесообразно располагать реактивную тягу горизонтально и длину ее принимать по возможности максимальной. Расчет на прочность элементов карданного вала, ВНИТИ разработана методика расчета на прочность редукторов и карданных валов главного привода тепловозов, по которой учитывается распределение режимов работы по тяговым и динамическим нагрузкам в течение всего срока службы привода. По этой методике сначала определяют характеристики работоспособности элементов привода и по ним подбирают соответствующие зубчатые колеса, подшипники, карданные валы. Исходные данные определяют для обобщенного типового профиля железнодорожного пути (табл. 11). Необходимую для расчетов скорость движения локомотива на соответствующих элементах профиля пути определяют по графику (рис. 97) в точках пересечения кривых удельной силы тяги и кривых удельного сопротивления поезда Wo на соответствующих элементах вертикального профиля пути. На уклонах скорости приняты равными конструкционным: = = 1,261)3. Удельная сила тяги /„= 1,36(Ре/"п)Л2700/у), 148  по V, km/v Рис. 97. Зависимости удельнойснлы тяги и удельного сопротивления поезда от скорости движения: сплошные линии - штриховые - где Ре - полная (номинальная) мощность дизеля, кВт; - масса поезда, включая и локомотив, т; ku - коэффициент передачи мощности к колесным парам, = кц; к - коэффициент, учитывающий расход мощности на вспомогательные нужды локомотива и равный 0,9-0,95; г\ - КПД передачи и трансмиссии. Для тепловозов с гидропередачей мощностью по дизелю 550 кВт и более можно принять к = 0,75; для тепловозов мощностью менее 550 кВт к = 0,65-=-0,7. Сопротивление поезда, Н/т, w = = 120 + i, где - удельное сопротивление поезда, соответствующее сопротивлению четырех-шестиосным вагонам при некоторой средней их загрузке и равное 14,1 + 0,0875у + 0,00221t) Коэффициенты работоспособности элементов карданного привода определяют по формулам, приведенным в табл. 12. Они представляют собой развернутые выражения следующих зависимостей: Аьь = FINe = const; Ли = FrNe = const; гн = сГн/£ = const; Azp = е = const; Aq = MN e = consX. Здесь F, a и M - эквивалентные нагрузки, характеризующие работоспособность данного узла: нагрузка на подшипник, контактные и изгибные напряжения в зубьях колеса, крутящий момент; Л£ - число циклов нагружения, соответствующее эквивалентным нагрузкам. «Системой» дизеля считают часть привода, механически связанного с дизелем, а «системой» колеса - часть привода, механически связанного с колесными парами локомотива. Допускаемые коэффициенты работоспособности для подшипников качения шариковых AibP = С-10*, для подшипников качения роликовых Л.p ==С--Щ, где С - коэффициент работоспособности подшипника по каталогу. Для карданных валов (рис.98) значения допускаемых коэффициентов работоспособности Расчетные формулы для определення допускаемых коэффициентов работоспособности элементов карданного привода тепловоза с гидравлической передачей

Aqp приведены в табл. 13. Для зубчатых передач допускаемые коэффициенты работоспособности Лгяр ohpNho и AzFP = Ofp Afo (где Ояр и Орр - допускаемые напряжения на контактную и изгибную выносливость, определяются по ГОСТ 21354-75; Ло. Лго ~ базовое число циклов соответственно для контактной и изгибной выносливости).  Рис. 98. Карданный вал типового ряда

Нагрузка f„ на подшипник (радиальная, осевая, приведенная соответствует номинальному крутящему моменту М„. Расчетные контактные crn и изгибные Орп напряжения в зубьях шестерен соответствующие номинальному крутящему моменту системы, в которой находится рассчитываемое зубчатое зацепление, определяют в соответствии с ГОСТ 21354-75. Для элементов «системы» дизеля Мп = 10Рее> где и Юе - номинальные мощность, кВт и угловая скорость, рад/с, дизеля. Для элементов «системы» колеса уИц = 2Я15„ iDJ2). Коэффициент сцепления гр колес с рельсами обычно прннимается равным 0,33. Коэффициент длительной силы тяги г; равен отношению длительной силы тяги к сцепному весу fZ-Pcu- Длительная сила тяги есть наибольшая сила на ободе колес, при которой локомотив может работать без ограничения времени или пути. Для грузовых и маневровых локомотивов 15 = 0,18--0,20, для пассажирских локомотивов и дизель-поездов i5 = 0,12--0,17. Для «системы» дизеля передаточное число и = ©е/со, для «системы» колеса и = со/щ, где со - угловая скорость рассматриваемого элемента; со - угловая скорость колесной пары со„. Коэффициент kd позволяет учитывать динамические нагрузки, действующие в приводе fe = k-jikalijiji. Он должен быть не более 1,6-1,8, чтобы не было перекладки зазоров. Коэффициент учитывает нагрузки от крутильных колебаний в «системе» дизеля. Значение его должно быть не более 1,5. Коэффициент позволяет учитывать влияние угла в шарнирных соединениях 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 [ 24 ] 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||