|

|

|

Промышленный лизинг

Методички

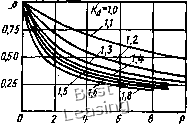

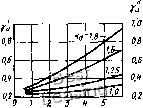

Кг 1,8 16 Л 1,125 1.0 Q Ч- 8 12 1бс( а) 10 20Vz,M/C Рис. 99. Зависимость коэффициентов: я - ftj от угла излома а в шарнирном соединении карданного вала; б - ft, от окружной скорости в зубчатом соединении; /, 2, 3, 4 -соответственно для шестой, седьмой, восьмой и девятой степени точности карданного вала на динамику привода (рис. 99, а), а коэффициент - динамические нагрузки при изломе карданного вала в кривых участках пути. Эти нагрузки увеличиваются с ростом скорости движения и с уменьшением радиуса в кривых участках пути. Скорости движения локомотивов в кривых малого радиуса незначительны, поэтому можно принять 3=1-1- (0,00,1) а„, где а„ - угол отклонения кардана в кривых, °. Значение коэффициента k, позволяющего учитывать нагрузки, возникающие в зубчатых зацеплениях вследствие допускаемых неточностей при изготовлении зубчатых колес, ориентировочно можно определить по графику рис. 99, б. Для осевых редукторов и связывающих их карданных валов коэффициент 5, учитывающий динамические нагрузки от колебания надрессорного строения при горизонтальном расположении реактивных тяг, k « 1,1; при вертикальном расположении реактивных тяг 5 = 2-3. Коэффициент учитывающий нагрузки, возникающие при влиянии тележек, используют при расчетах осевых редукторов и связывающих их карданных валов. Ориентировочно = 1-ь 4-1,5, причем большие значения соответствуют жесткой связи колесных пар с рамой тележки, меньшие - упругой связи. Коэффициент, учитывающий характер изменения нагрузки за цикл (рис. 100), 1/2я j [1 -1) sinefde где 0 - угол поворота карданного вала. 152 Для пассажирских локомотивов и дизель-поездов коэффициент 0, учитывающий неполное использование мощности и силы тяги в эксплуатации, равен 1,0; для грузовых локомотивов = 0,8; для маневровых = 0,30,5. Из расчетного профиля пути (см. табл. 11) видно, что 4-й и 5-й элементы профиля являются уклонами, на которых силовая передача работает без нагрузки. Тогда общее время движения, ч, локомотива T = L 1] ajv, а время движения под нагрузкой 7 = 3 == L 1] a-Jv, где L -заданный пробег локомотива, км. Время Та определяется движением локомотива по первым трем элементам профиля пути. Среднюю скорость v, = L/T локомотива, км/ч, определяют по графику (рис. 101). Коэффициент приведения для «системы» дизеля показывает, какую часть времени Т рассматриваемая система работает под нагрузкой Pgft, т. е. Yo = TJT. Определяют его по графику (рис. 101). Коэффициент приведения y„ для «системы» колеса, учитывающий, какую часть заданного пробега L рассматриваемый элемент системы работает с нагрузкой, приведенной к силе тяги на руководящем подъеме. Коэффициенты Y„ для различных элементов «системы» колесо определяют по графикам (рис. 102), где уа - коэффициент приведения «системы» колеса для шариковых подшипников качения зубчатых передач при расчете на контактную выносливость и карданных валов, показывающий, какую часть заданного пробега L рассматриваемый элемент работает с нагрузкой, приведенной к силе тяги на руководящем подъеме (с учетом динамических сил);

tios 0,0s 0.0f 0,03 0,02 0,01 Рис. 100. Зависимость коэффициента Р от показателя степени р и коэффициента динамики привода О 1 2 3 f 5Ре/т„,кВт/т Рнс. 101. Зависимости коэффициента приведения 7„ для «системы» дизеля, средней скорости движения тепловоза v-t, отношения yjv от Pjtna Ги 0,8 0,6 0,2

2 3 f 5 1,JBPe/m„,K8mJm

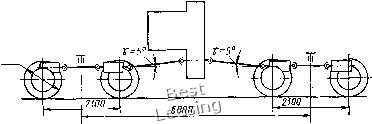

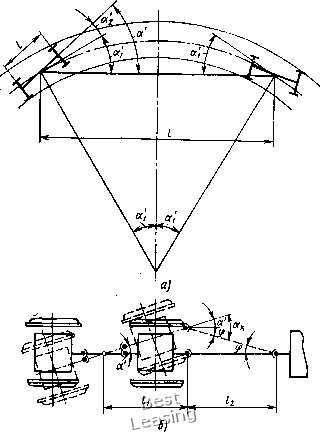

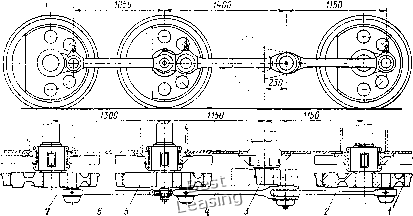

1,36 Ре1тп,кВт1т 2 -3 Ч 5 1,36 Pelrn,,,кВт/т Рис. 102. Зависимости коэффициентов приведения Уи для «системы» колеса от Pjmn Уи - ТО же для роликовых подшипников качения; уи - то же для зубчатых передач при расчете на усталостную изломную прочность. Коэффициенты динамики являются сомножителями при удельной силе тяги на горизонтальном участке (i = Оц) и на подъеме (/ = 4,6/оо)- Для руководящего подъема (/ = 9,2%), на котором скорости движения локомотива малы, коэффициент динамики не учитывается. Выбранные по условию обеспечения работоспособности элементы привода должны быть проверены на статическую прочность под действием максимального крутящего момента. Максимальный крутящий момент для «системы» дизеля для «системы» колеса Мшах == (MnkmaZyU, где кщах - коэффициент, учитывающий наибольшую возможную кратковременную нагрузку в рассматриваемом элементе передачи; 2 - число колесных пар, к которым передается крутящий момент через рассматриваемый элемент привода. Для элементов, связанных дизелем, большие кратковременные нагрузки появляются при прохождении резонансных зон крутильных колебаний, а для элементов, связанных с колесами локомотива, наибольшие нагрузки возникают во время буксования. Коэффициент kaax = 2-ь-4. ВНИТИ при расчеге элементов на статическую прочность рекомендует kaax = 3. По результатам испытаний тепловоза могут быть определены действительные значения тах элементов привода и внесены соответствующие коррективы в конструкции. Типовой ряд карданных валов силовых передач тягового подвижного состава (см. табл. 13) применяется всеми странами Совета Экономической Взаимопомощи (СЭВ). Выбранный по коэффициенту работоспособности Aq карданный вал проверяют на статическую прочность, исходя из условия Мтах < Мр. Карданный вал должен быть проверен на крити-154 ческую угловую скорость. Критическая угловая скорость (рад/с) для сплошного вала длиной L со„р = 9,8. lOd/L, трубчатого co„p = 9,8.10]A/)-Z),Vl, где D - диаметр сплошного вала, см; - диаметр наружный трубы вала, см; - диаметр внутренней трубы вала, см. Максимально возможная в эксплуатации угловая скорость должна быть в 1,5-2 раза меньше критической. пример. Выбрать карданный вал, соединяющий гидравлическую коробку передач с осевым редуктором, для тепловоза, схема передачи которого приведена на рис. 103. Исходные данные: род службы - маневровый; полная (номинальная) мощность 550 кВт; осевая характеристика 2о - 2о; служебная масса 80 т. Конструкционная скорость на маневровом режиме 27 км/ч, на поездном режиме 55 км/ч; диаметр колеса 1,05 м; минимальный радиус вписывания 40 м; передаточное число осевого редуктора 4,23. 1. Определяют угол излома в шарнирах карданного вала. Установочные углы наклона карданного привода даны на схеме (рис. 103). Для рассматриваемого карданного вала наибольший угол излома в шарнирах имеет место прн вписывании в кривую минимального радиуса, когда тележки экипажной части устанавливаются в положении наибольшего перекоса. Схема такой установки показана на рис. 104, а. а = al -{-«2, где а[ = arcsin Ll2R; а, = arcsin (Д -f- б) ; Д - максимальный зазор между гребнем колеса и головкой рельса, Д = 1546-(1440 - 3) + 26-2 = 57 мм; 1546 - наибольшая ширина колеи в кривой расчетного радиуса, мм; 26 - минимальная толщина изношенного гребня бандажа на уровне головки рельса; L - шкворневая база экипажной части, мм; / - базы тележки, мм; R - радиус кривой, мм; б= 15-упругое перемещение колесной пары за счет поводков; а = arcsin 6000/2.40 000+ arcsin (57+ 15)/2100= 6°15. Найдем угол а„ излома карданного вала в горизонтальной плоскости при отклонении тележки на угол а (рис. 104, б). Угол излома карданного вала, соединенного с выходным валом гидропередачи, Ф = arcsin /1 2 sin а = arcsin 1360/1370-0,091 = 6°15. Угол излома карданного вала, соединенного с осевым редуктором, а„ = а + ф = 12,5°. ФЮ50  Рис. 103. Схема карданного привода тепловоза  Рис. 104. Расчетные схемы: а - установки экипажной части в кривой в положении наибольшего перекоса; б - для определения максимального угла излома карданного вала в шарнирах Таким образом, определяющим в расчете карданного вала будет угол излома в шарнире осевого редуктора. 2. Определяют расчетные параметры и коэффициенты. Номинальный крутящий момент Л1„ = 2Л1)к(Ок/2) =2,0-106.0,33-0,525 = 0,347-106 н-м. Коэффициент длительной силы тяги для маневрового тепловоза i) = 0,2. Коэффициент динамики kd = МзМв; 12 = 1.18 (по рис. 98) при исходном угле излома кардана y = 5°; /feg = 1 + 0,025а„ = 1 + 0,025-12,5 = 1,31; 5=1-1 при горизонтальном расположении реактивной тяги; kg = 1,05 при упругой связи колесной пары с рамой тележки; = MS-1,31.1,1-1,05 = 1,78; ko=Q,3; I = 0,5-10 км - пробег тепловоза до капитального ремонта карданных валов; y„= 0,32 (по рис. 102) для отношения l,36Pjmn= 1 и коэффициента динамики kd = 1,78. 3. Выбирают карданный вал. Коэффициент работоспособности Ав = (Мп WM Z) 1000L/(w%Z)k) Уико == (0.347-10 (0,2/0,33) 2)» ЮООХ Х0,5-10«/(4.232-3,14-1,05) 0,32-0,3 = 63,5-101 Н-м. вал типа V с коэф- Согласно типовому ряду (см. табл. 13) выбираем карданный фициентом работоспособности Авр- ЭО-Ю* Н-м. 4. Проверяют статическую прочность. Максимальный динамический момент определяют из расчета, что ках = 2. Тогда Л1шах = Мп (1/«) = 0.347-106 (1/4,23) 2-3 = 32 800 Н-м. Таким образом, выбранный по коэффициенту работоспособности карданный вал V типа имеет меньшую величину максимального кратковременного допускаемого момента Мр, поэтому необходимо взять следующий тип вала VI с допускаемым /Ир = 34 ООО Н-м. § 25. СПАРНИКОВЫЕ МЕХАНИЗМЫ Спарниковый механизм является наиболее простым по конструкции типом тягового привода. Его применяют главным образом на промышленных и маневровых локомотивах небольшой мощности. Тяговый привод тепловоза ТГМ23 (рис. 105) передает вращение от отбойного вала реверс-режимного редуктора через спарники 2, 4 я 6 движущим колесным парам 5 и 7. В головки (рис. 106, а) переднего 6 и среднего / спарника, насаженные на палец 4 отбойного вала, запрессованы втулки 2, 3 из стали Ст5. В эти втулки вставляют общую плавающую втулку 5 из сплава ЦАМ 9-1,5. Втулка имеет на поверхности шесть рядов отверстий для прохода смазки, которая поступает через отверстия в пальце кривошипа.  Рис. 105. Спарниковый механизм тепловоза ТГМ23: J, 5, 7 шш первая, вторая, третья колесные пары; 2, 4, 6 - передний, средний н задний спарники; S - отбойиый вал 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 [ 25 ] 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||