|

|

|

Промышленный лизинг

Методички

пользуют высокотемпературные закрытые системы охлаждения с вд = 110-120 °С, что дает возможность уменьшить массу, габаритные размеры и расход цветных металлов при изготовлении радиаторов примерно в 2 раза (по сравнению с системами, в которых Гвд = 90-95 °С). Для повышения эффективности теплообмена в секциях рекомендуется принимать массовую скорость воды в пределах 900- 1500 кг/(м*-с), а массовую скорость воздуха - в диапазоне 8- 14 кг/(м-с). Ограничением повышения скоростей теплоносителей является чрезмерное возрастание гидравлического сопротивления радиатора потоку жидкости и его аэродинамического сопротивления воздушному потоку, что может привести к значительномупере-расходу мощности на привод насосов и вентиляторов. Для теплового расчета радиатора необходимы следующие исходные данные: количество теплоты, отводимое в воду и масло дизеля; количество теплоты, отводимое от наддувочного воздуха; подача насосов, обслуживающих систему охлаждения; температура воды и масла на выходе из дизеля; расчетная температура окружающего воздуха. Количество теплоты, отводимое в воду, масло дизеля и отнад-дувочного воздуха, определяется экспериментально при теплоба-лансовых испытаниях на номинальных режимах работы дизелей. Подачу насосов, температуру воды и масла на выходе из дизеля устанавливают при проектировании дизелей, учитывая допустимый нагрев воды и масла в двигателях. При проектировании радиатора тепловоза эти данные берут из технической характеристики соответствующего дизеля. Обычно при проектировании радиаторов за расчетную принимают температуру наружного воздуха 40°С, при проектировании тепловозов для районов с жарким климатом их холодильники рассчитывают на температуру окружающего воздуха 45 °С. Перед расчетом выбирают число основных контуров циркуляции воды и принимают последовательность включения секций радиатора в каждом контуре циркуляции. На большинстве отечественных тепловозов применяют параллельное включение секций в поток охлаждаемой воды. При таком включении режимы работы всех секций практически одинаковы и температурные напоры между теплоносителями являются наибольшими. Тепловой расчет радиатора выполняют раздельно для каждого из основных контуров циркуляции. Пример. Выполнить тепловой расчет радиатора. Заданы следующие параметры: количество теплоты, отводимое в секциях, Q = - 616 390 Вт; подача водяного насоса К= 0,0222 м»/с; температура воды на входе в радиатор t = 92 °С; температура наружного воздуха i = 40 °С. 1. Выбираем по табл. 15 геометрические параметры секций: шаг оребрения 2,3 мм; рабочую длину трубок 1206 мм; живое сечение для прохода воздуха - 0,149 м; для прохода воды совд = 0,00132 м, площадь охлаждающей поверхности F = 29,6 м. . щ д 2. Массовую скорость воды «вд берем в пределах 900-1500 кт/(м-с) В данном случае принимаем ивд= 1350 кг/(м-с). 3. Определяем по справочным данным физические параметры воды при температуре t. плотность рд = 963 кг/м; коэффициент динамической вязкости Хвд = 0,308-10 Па- с, удельную теплоемкость, равную 4,21 10 Дж/(кг-К). 4. Находим ориентировочное число секций в контуре Ик = 1Рвд/(ивд«вд) = 12 шт. 5. Массовую скорость воздуха берем в пределах 8-14 кг1(м-с) Принимаем «вз = 9 кг/(м2-с). 6. Определяем физические параметры воздуха при температуре tea по справочным данным: коэффициент динамической вязкости = 0,0191-10"* Па-с; коэффициент теплопроводности Хвз = 2,76-10"? Вт/(м-К); удельную теплоемкость Срвз= 1.005-103 Дж/(кг-К). 7. Рассчитываем критерий Рейнольдса для потока воды Кбвд = Ивд4вд/Хвд = 9240; для потока воздуха Кевд = «взг/Цвз = 1790. 8. Определяем температурный фактор 9= 14,2. 9. Рассчитываем по формуле (31) критерий Кирпичева. Получаем Ki - 8,85. 10. Находим коэффициент теплопередачи К = KiKa/dr = 64,27 Вт/(м!-К). 11. Определяем расчетное значение коэффициента теплопередачи с учетом нестабильности технологического процесса изготовления секций К= ОМ = 57,84 Вт/(м2-К). 12. Рассчитываем температуру воды на выходе из секций вд 4д ИвдСрвД<»вд"к = 85,2° С и температуру воздуха на выходе из секций 4=4 + Q/(Vpb3«b3«k) = 78.1°C. 13. Определяем по формуле (32) число секций Пс, необходимое для обеспечения заданной теплорассеивающей способности. Получаем «с = 12,08. Расчет считают законченным, если пк =» «с- Если ПкфПс, расчет повторяют при ином уточненном значении массовой скорости воды «вд- После теплового проводят гидроаэродинамический расчет секций, который сводится к определению потерь напора, Па, воздуха н охлаждаемой жидкости в пределах секций по уравнению где t, - определяемый экспериментально приведенный коэффициент сопротивления секции при неизотермическом течении воздуха или жидкости; и - массовая скорость теплоносителя в наиболее узком сечении секции, кг/(м-с); р - плотность теплоносителя цри средней температуре потока в пределах секции, кг/м. 7* 195 Таблица 17 Значения констант

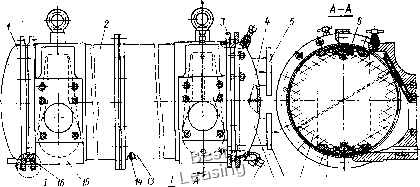

Для водовоздушных секций радиаторов тепловозов при расчете аэродинамического сопротивления В. 10*" (33) где 5, /и, 9 - константы, определяемые по результатам обработки экспериментальных данных; 6 - температурный фактор. Для стандартных холодильных секций константы, входящие в уравнение (33), приведены в табл. 17. Ориентировочно гидравлическое сопротивление. Па, водовоздушных секций (рабочая длина трубок 1,206 м) Арвз = 0,392ывд где Ывд-массовая скорость течения воды в трубках секции, кг/(м-с). Водомасляные теплообменники предназначены для охлаждения масла дизеля или гидравлической передачи водой. На современных тепловозах в большинстве случаев применяют двухконтурную схему системы охлаждения с водо-масляным теплообменником в контуре охлаждения наддувочного воздуха. Используемые на тепловозах водомасляные теплообменники .различают по схемам движения воды и масла и по конструкции теплопередающей поверхности (охлаждающего элемента). Для реализации максимального теплосъема в заданных габаритных размерах в теплообменниках применяют противоточное или противоточно-перекрестное течение жидкостей. Наиболее простыми (по конструкции и технологии изготовления) и надежными в эксплуатации являются гладкотрубные теплообменники с внешним омы-ванием трубок маслом, которые широко применяют на тепловозах. Наличие прямых трубок не создает трудностей при очистке внутренних поверхностей и замене поврежденных трубок. Кроме того, трубчатая конструкция позволяет ра-ботать при сравнительно высоких давлениях теплоносителей. С целью повышения интенсивности передачи теплоты в теплообменниках необходимо максимально уравнивать термические сопротивления теплоотдачи от масла к поверхности охлаждения н от нее к охлаждающей воде. Выравнивание термических сопротивлений достигается оребрением трубок. В последнее время на отечественных тепловозах применяют охлаждающие элементы из труб с накатанным оребрением (рис. 129). Водомасляный теплообменник дизеля тепловоза 2ТЭ116 состоит из корпуса 2, передней и задней / крышек, охлаждающего элемента 9, кронштейнов 7 196   й 11 10 9 8 Рис. 129. Водомасляный теплообменник: /, -крышки; 2 - корпус; 3, /ff - трубные доски; 4, 13 - перегородки; 5, 10 - патрубки; 6 - охлаждающие трубки; 7, IS - кронштейны; 8 - заполнитель; 9 - охлаждающий элемент; 12 - труба; 14 - шнур; 1У промежуточное кольцо; 18 - уплотнительное кольцо; 19 - отверстие и 15. Перегородка 4 крышки разделяет водяную полость теплообменника пополам для обеспечения двух ходов воды с целью повышения ее скорости в трубках. Охлаждающий элемент 9 состоит из передней 3 и задней 16 трубных досок, в отверстиях которых закреплены оребренные трубки 6 с сегментными перегородками 13, создающими поперечное омывание маслом трубного пучка, что способствует лучшим условиям теплообмена. Заполнители 5 уменьшают зазоры между корпусом и трубным пучком, тем самым сокращают переток неохлажденного масла. С этой же целью стык сегментных перегородок и корпуса уплотняют резиновым шнуром 14. Вода в теплообменник поступает по патрубку 5 передней крышки, проходит по трубкам 6 одной половины охлаждающего элемента (секции), а затем по трубкам другой половины элемента выходит из патрубка 10. Масло в теплообменник входит через отверстие в кронштейне 15, проходит в межтрубном пространстве и выходит через отверстие в кронштейне 7. Температурные удлинения трубок охлаждающего элемента компенсируются перемещением задней трубной доски 16, которая уплотнена в корпусе 2 и крышке / двумя резиновыми кольцами 18. Между кольцами 18 установлено промежуточное кольцо 17 с отверстиями 19, через которое в случае просачивания будут вытекать вода или масло. Тепловой расчет водомаслшых теплообжнников проводят для того, чтобы определить поверхности теплообмена элементов, определяющие их основные параметры, а также выбрать оптимальные режимы течения теплоносителей. Расчет базируется на уравнениях теплопередачи (29) и теплового баланса (30), и для него используют экспериментальные критериальные зависимости для гладкотрубных теплообменников с поперечными сегментными или кольцевыми перегородками. Коэффициент теплопередачи от масла к охлаждающей воде К = авда„/(авд + «м/в).

Рис. 130. Зависимость коэффициентов Вк и С от отношений D/1 при = = 10 мм и б = 3 мм: 1,2 - коэффициент для теплообменника соответственно с кольцевыми н сегментными перегородками; 3 - коэффициент С для теплообменника с сегментными перегородками где - соответственно наружный й внутренний диаметры трубок охлаждающего элемента; - коэффициент теплоотдачи от внутренней поверхности трубок к охлаждающей воде; «м - коэффициент теплоотдачи от масла к наружной поверхности трубок. Коэффициент теплоотдачи «в определяют из критериального уравнения Nu = 0,023 Яг1гЦ, где NUвд = вйвдАвд - критерий Нуссельта для воды; А,вд - коэффициент теплопроводности воды; Кевд = у вд вдЧд - критерий Рейнольдса для потока воды; Увд - скорость охлаждающей воды в трубках, значение которой выбирают в диапазоне 1,3-2,5 м/с, ограниченном минимальной скоростью из условия обеспечения турбулентного режима движения теплоносителя и максимальной- по условиям прочности трубок и затрат мощности на прокачивание воды; Увд - коэффициент кинематической вязкости воды; Ргвд = Гвд вдРвд/вд - критерий Прандтля для воды; Свд -удельная теплоемкость воды; рвд - плотность воды. Физические характеристики воды определяют при средней температуре 4дср- Коэффициент теплоотдачи а„ находят из критериального уравнения NuM = B„Re°-Pr°-(Pr„/PrcT)°- где Nu„, Re, Рг„ - критерии соответственно Нуссельха, Рейнольдса и Прандтля, отнесенные к средней температуре масла; РГст - критерий Прандтля для масла, отнесенный к температуре стенки трубки; В„ - безразмерный коэффициент, зависящий от наружного диаметра трубок d, минимального расстояния 6 между поверхностями соседних трубок и отношения внутреннего диаметра кожуха D к расстоянию между перегородками / (для da = 10 мм и б = 3 мм Б„ определяют по кривой на рис. 130). Площадь сечения, м для прохода масла в пространстве между трубками охлаждающего элемента 4 = 0„/(рмУм), где Gm - расход масла через теплообменник, кг/с; р„ - плотность масла при средней температуре, кг/м; у„ - средняя скорость масла в межтрубном пространстве, которую принимают 198 в диапазоне 1,2-2 м/с, ограниченном сверху по условиям резкого увеличения гидравлических сопротивлений масляного тракта. Из условия равенства сечений для прохода масла в межтрубном пространстве между перегородками и над ними (рис. 131) площадь сегмента перегородки 1 -0,905 (йн/<1)2 где tx = da + Ь - шаг разбивки трубок. Центральный угол ф сегмента перегородки в зависимости от отношения flD принимает следующие значения: 10 20 30 40 50 60 70 80 90 0,0001 0,00857 0,002915 0,006871 0,013263 0,022580 0,035175 0,051340 0,071245 100 ПО 120 130 140 150 160 170 180 0,094950 0,122325 0,153410 0,187710 0,224920 0,264570 0,306130 0,348980 0,392490 Расчетный температурный напор между маслом и водой (С-О-(С-вдср) -2.31g(„-Q/(C-Wp) где 4, - температура масла соответственно на входе в теплообменник и на выходе из него; /вд, /вдср - соответственно воды на выходе из теплообменника и средняя. Расчетную величину поверхности охлаждения теплообменника определяют из уравнения теплопередачи F = Q/{k At), где Q - количество теплоты, отводимое маслом. При тепловом расчете необходимо иметь следующие исходные данные: количество теплоты, отводимое маслом, Вт; значения расходов масла и воды через теплообменник (соответственно G„ и Рис. 131. Расчетная схема среднего проходного сечения теплообменников с сегментными перегородками

4-----/ 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 [ 32 ] 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 |