|

|

|

Промышленный лизинг

Методички

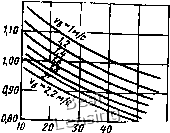

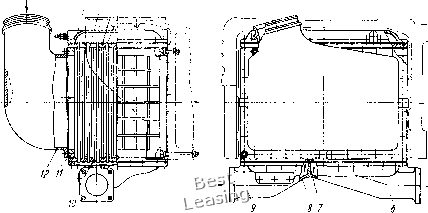

jsmp  <5вд). кг/с, известные из технической характеристики насосов дизеля; температуры масла на входе /м и выходе /м теплообменника, также известные из технической характеристики дизеля; температура воды на входе теплообменника вд принимается в соответствии с выбранной ранее схемой движения воды через теплообменники в контуре. Перед расчетом выбирают наружный с/н и внутренний диаметры трубок охлаждающего элемента, разбивку трубок в трубной доске, которая обусловлена наименьшим расстоянием между соседними трубками 6; число ходов охлаждающей воды гвд. После теплового выполняют гидродинамический расчет теплообменника, который заключается в определении гидравлических сопротивлений масляного иводяного трактов. Полное гидравлическое сопротивление. Па, масляного тракта теплообменника 50tt;c Рис. 132. Зависимость коэффициента Ртр от средней температуры ср и скорости Ив воды в трубках Рг„ \0.14, где /Пт - количество рядов трубок, перпендикулярных к потоку масла; С, р - экспериментальные константы. Для теплообменников с сегментными перегородками при (4 = Ю мм и б = 3 мм в диапазоне Re„ = 10250 константа р = 0,65. Значение С принимают по графику (см. рис. 130). Гидравлическое сопротивление водяного тракта теплообменника (Па) Арвд = гвд (0,31 ± -f 1,4) (увдРвд)/2, где L - полная длина трубок, м; рр - коэффициент, зависящий от средней температуры др и скорости Увд воды (рис. 132). Расходы мощности (Вт) на прокачивание воды и масла через теплообменники Лвд = РвдЧвд РмЛм где Лвд. Лм - КПД соответственно водяного и масляного насосов. Пример. Произвести тепловой и гидродинамический расчет водомасляного теплообменника Исходные данные: Q= 125 000 Вт; 0= 21,56 кг/с; Овд = 21,56 кг/с; tli = 88 °С; й= 78 °С вд = 70 "С. Принято: гвд = 3; = 0,01 м; da = 0,008 м; б = 0,003 м. " 1. Определяем температуру масла в пределах теплообменника мср ~ = (/«-м)/2= 83°С. 2. По справочным данным находим физические параметры масла при его средней температуре: теплоемкость См 1.989 кДж/(кг.К). плотность рм 856 кг/м коэффициент теплопроводности - 0,134 Вт/(м-К); коэффициент кинематической вязкости v„ = 18,4.10" mVc. 3. Рассчитываем температуру воды на выходе из теплообменника вд = = (вд-Ь Р)/(свдОвд) = 71,4 °С; среднюю температуру воды в пределах теплообменника вд.ср = (ед + вд)/2 = 70,7 °С. 4. Определяем по справочным данным физические параметры воды при средней температуре: теплоемкость Свд = 4,187 кДж/(кг-К); плотность рвд = 987 кг/м; коэффициент теплопроводности Я,ед = 0,662 Вт/(м-К); коэффициент кинематической вязкости Vвд = 0,415-Ю* mVc. 5. Скорость охлаждающей воды в трубках выбирают в пределах 1,3-2,5. Принимаем Квд = 2 м/с. 6. Определяем критерий Рейнольдса для воды ReBfl= (t)вдrfв)/vвд=38 600; критерий Прандтля для воды Ргвд = (vвдCвдPвд)/Dд = 2,58; критерий Нуссельта для воды Nu = 0,023Re°r°* = 157. 7. Рассчитываем коэффициент теплоотдачи от стеикн трубки к воде «в : «Б = (НивдЯ,вд)/4 = 12992 Вт/(м2. К). 8. Скорость масла между перегородками d„ выбирают в пределах 1,2-2,0 м/с. Принимаем = 2 м/с. 9. Определяем критерий Рейнольдса для масла: Rew = (JmO)Vm = 326 и критерий Прандтля: (v„c„p„)/A,„ = 233,8. 10. Находим по графику, приведенному на рис. 130, коэффициент В = = 0,3. 11. Определяем ориентировочное значение температуры стенки трубки tcT. При этом принимают мср в пределах от вд.ср до мср, но несколько выше, чем вдср- Выбираем ст=71,1°С. 12. Рассчитываем критерий Прандтля для масла с учетом температуры стенки Ргст = Ь>мСырк)1кы = 302" и критерий Нуссельта NUm = = В Re»-PrO-33 (prJPrfi" = 31,7. 13. Находим коэффициент теплоотдачи от масла к стенке трубки при температуре стенки «м : «м = (№м>.м)йн = 424,8 Вт/(м2-К) 14. Определяем расчетное значение температуры стенки трубки tcT по формуле J." -вер вср + (а/Ив) 1+(««/«в) Получаем #ст = 71,09 °С. Если #ст « ст, то принимаем «м = «м и расчет продолжают. Если Ut значительно отличается от tcr, то задаются новым значением tcT и расчет повторяют, начиная с определения критерия Прандтля. 15. Находим коэффициент теплопередачи от масла к охлаждающей воде: «вм = 408,1 Вт/(м2.К). «в + «м (н/в) 16. Определяем расчетный температурный напор между маслом и водой: Д< = (m-Q-Qm-Wp) ихс 2.3:ig(C-U/(C-Wp) 17. Подсчитываем расчетную поверхность охлаждения теплообменника: F = Q/(KAt) = 27,1 м и поверхность охлаждения с учетом загрязнения F = 1 = I.IF = 29,8 м2. * 18. Определяем число трубок в теплообменнике: «тр = (40вд2вд)/ЯувдРвд = 652 шт. 19. Коэффициент заполнения трубной доски теплообменника принимают в пределах 0,9-0,95. Берем т)тр = 0,95. 20. Находим диаметр трубной доски (внутренний диаметр кожуха): D= 1,0511/п;:р = 0,36 м. 21. Определяем длину трубок охлаждающего элемента между трубными: досками: L = /(яйнПтр) = 1.455 м. 22. Подсчитываем площадь живого сечения для прохода масла между перегородками: /м = 0„/(р„у„) = 0,013 м и площадь сегмента над перегородками: 1 -0,905 (4/1) = 0,028 м2. 23. Определяем центральный.угол сегмента ф в зависимости от отношения fZ), используя данные, приведенные ниже выше. Получаем ф=138°. 24. Находим- длину хорды сегмента перегородки: S = Z) sin = 0,336 м; ширину осредненного сечения для прохода масла: = 0,327 м; расстояние между сегментными перегородками: /= / м 1,172 25.пределяем расчетное число ходов масла в теплообменнике: гм = - Lll = 8,46 м и окончательное число ходов масла г, округляя значение до ближайшего целого. Получаем Zj, --= 9. 26. Рассчитываем окончательную длину трубок между трубными досками: ~ + о (м - 1) = 1,59 м (где S - толщина перегородки). 27. Определяем число рядов трубок теплообменника, перпендикулярных потоку масла: /Пт = (Птр?м1)Ь = 233. 28Находим отношение D/l= 2,093 и по графику (см. рис. 130) коэффи- 29. Рассчитываем гидравлическое сопротивление масляного тракта теплообменника: КеГ(Рг„/Рг„)°-" = 291 кПа; гидравлическое сопротивление масляного тракта теплообменника с учетом загрязнения Ары= 1,2Ари = 348,5 кПа; гидравлическое сопротивление водяного тракта теплообменника Дрвд = 2вд 0.031 -Ртр + 1.42 = 37,480 кПа (где рр определяют по графику, данному на рис. 132). Тепловозные водомасляные теплообменники включают в водяной контур последовательно с радиатором, поэтому их показатели зависят от соотношений реализуемых температурных напоров. Теплообменники наддувочного воздуха. Температура наддувочного воздуха дизеля оказывает большое влияние на его экономичность и надежность. Охлаждение наддувочного воздуха применяют для повышения мощности дизелей на единицу объема цилиндра, увеличения массы воздуха, подаваемого за цикл, и снижения средней температуры цикла Проведенные за последние годы экспериментальные и теоретические исследования выявили, что для дизеля каждого типа и заданного режима работы существует оптимальная по удельному расходу топлива температура наддувочного воздуха перед впускными органами. Поэтому тепловозные дизели должны иметь устройство, позволяющее получать оптимальные значения температур наддувочного воздуха. При номинальном и близких к нему режимах работы дизеля наддувочный воздух необходимо охлаждать, а при режимах холостого хода и малых нагрузок - подогревать. На серийных тепловозах наддувочный воздух чаще всего охлаждается в водовоздушных теплообменниках, включенных в самостоятельный контур циркуляции охлаждающей воды или в контур воды, охлаждающей масло дизеля. Воздухоохладители, располагаемые обычно на дизеле, отличаются небольшими габаритными размерами и массой. Известно, что на тепловозах применяют системы с охлаждением наддувочного воздуха атмосферным (тепловоз ТЭ2). Охлаждение атмосферным воздухом является более простым. В системе вместо двух теплообменников (для охлаждения воздуха водой и для охлаждения воды атмосферным воздухом) устанавливают один воздуховоздушный теплообменник, в котором реализуется весь располагаемый температурный напор между наддувочным воздухом и атмосферным. Однако воздуховоздушные теплообменники не нашли еще широкого применения на тепловозах большой мощности вследствие их значительных габаритных размеров. Применяемые на тепловозах системы спроектированы и рассчитаны для охлаждения наддувочного воздуха при работе дизеля в номинальном режиме и не удовлетворяют условию получения оптимальных температур воздуха при всех режимах, реализуемых в эксплуатации. Оптимизацию температур наддувочного воздуха в зависимости от режима работы дизеля можно осуществить при помощи систем, позволяющих регулировать поступление воды в теплообменник из различных водяных контуров, а также использующих теплоту выпускных газов дизеля для подогрева воздуха в теплообменниках. По типу оребрения поверхности, омываемой воздухом, теплообменники бывают пластинчатыми, круглотрубными с накатанным оребрением, круглотруб-ными с проволочным оребрением и плоскотрубными с коллективным оребрением. Предпочтительными являются поверхности круглотрубные с накатанным или проволочным оребрением, так как они обладают высокой надежностью и удобны в эксплуатации и при ремонте. Водовоздушный теплообменник для охлаждения наддувочного воздуха дизеля 2А-5Д49 тепловоза ТЭП70 (рис. 133) установлен на торце дизеля при помощи кронштейна. Состоит из сварного корпуса патрубка 12, верхней 2 и нижней 8 крышек и охлаждающей секции. Последняя имеет верхнюю 4 и нижнюю 10 трубные доски, в отверстия которых установлены оребренные трубки 5. Внутри трубок образуется водяная, а между ними - воздушная полость. Вода поступает в теплообменник по патрубку 9 нижней крышки, перегородка 7 которой делит водяную полость секции пополам, проходит по трубкам одной, а затем второй половины секции и выходит через патрубок 6. Пар из водяной полости отводится через трубку установленную в верхней крышке. Наддувочный воздух поступает к теплообменнику по патрубку 12, охлаждается в межтрубном пространстве и по каналу в кронштейне поступает в ресивер блока цилиндров. 1 2 35  Рис. 133. Охладитель наддувочного воздуха: 1 - трубка отвода пара; 2 - верхняя крышка; 3,5 - трубки; 4, 10 - трубные доски; 6, 9 - водяные патрубки; 7 - перегородка; 8 - нижняя крышка; - корпус; 12 - воздушный патрубок Оценку эффективности охлаэюдаюи{их устройств тепловозов выполняют по натуральным и удельным показателям, а также на основе развернутых технико-экономических расчётов. К числу натуральных показателей относят: количество теплоты, рассеиваемой системой охлаждения; мощность, затрачиваемую на функционирование системы; общую массу устройств; расход цветных металлов; величину теплопередающей поверхности; объем, занимаемый радиаторами; величину фронтальной поверхности радиаторов и т. п. При сопоставлении систем охлаждения в целом и отдельных теплообменников получили распространение удельные показатели - энергетический, объемный и массовый. Энергетический показатель Kn = Q/{NAt) = (тш, где Q - количество теплоты, передаваемой в теплообменнике, Вт; N - мощность, затрачиваемая на функционирование теплообменника, Вт; At - средняя разность температур между теплоносителями в пределах теплообменника, °С; F-расчетная поверхность теплопередачи, м. Объемный показатель Kv = At) = iKF)/V, где V - объем, занимаемый теплообменником, м. Массовый показатель Кв = Q/(G At) = {KF)/G, где G - масса теплообменника, кг. Для сравнения радиаторов используют также показатель тепловой напряженности площади фронта Kf {KF)/Fp, где - фронтальная поверхность радиатора, м. Удельные показатели являются более общими по сравнению с натуральными, так как позволяют проводить сопоставление отдельных теплообменников с различными формами поверхностей, разными значениями передаваемой теплоты и т. д. В то же время оптимальный теплообменник или оптимальная система охлаждения не могут быть выбраны на основании только удельных технических показателей, так как они не отражают многих эксплуатационных и экономических факторов. В качестве основного технико-экономического показателя, характеризующего систему охлаждения, принимают сумму годовых приведенных расходов, отнесенных к теплорассеивающей способности системы. Удельные приведенные годовые расходы, руб/кДж, 5„ = {Е,Кз + C)/Q, где = 0,1 - нормативный коэффициент эффективности для железнодорожного транспорта; Кз - капитальные затраты на изготовление охлаждающего устройства, руб.; С - годовые эксплуатационные затраты, зависящие от системы охлаждения тепловоза, руб.; Q - количество теплоты, рассеиваемое в течение года, кДж. Капитальные затраты на изготовление систем охлаждения, 3 = 31 + 32. где Кз1 - капитальные затраты на теплообменники (секции радиатора, водомасляные теплообменники, водовоздушные теплообменники наддувочного воздуха), вентиляторы и насосы, входящие в систему охлаждения; Кз2 - капитальные затраты на трубопроводы, задвижки, вентили, систему автоматического регулирования и т. д. Эксплуатационные расходы на систему охлаждения G - Сто ~Ь GpTo ~\~ Сам ~Ь Сдпт ~Ь т» где Сто - расходы на топливо и смазку, потребляемые двигателем тепловоза для получения мощности, затрачиваемой на функционирование системы охлаждения; Срю - расходы на ремонты и технические осмотры охлаждающего устройства; Сам - амортизационные расходы на систему охлаждения; Сдцт -расходы на содержание дополнительного парка тепловозов, необходимого при уменьшении полезной мощности двигателя, используемой для целей тяги и для работы системы охлаждения; - затраты на транспортировку системы охлаждения на тепловозе. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 [ 33 ] 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 |