|

|

|

Промышленный лизинг

Методички

пул 13 Т 0 (TWTU-Г 10 - 3-[iIH3HZ]~4Z]-r~[ZW!Z Рнс. 145. Структурная схема воздуховода автоматической системы управления: 1 - питательная магистраль тормозной системы; 2 - фильтр; 3 - клапаны максимального давления; 4 - поездной контактор; 5 - электропневматические вентили; 6 - манометр; 7 - реверсор; & - групповые контакторы; 9 - патрубок для обдува генератора и высоковольтных камер; 10 - краны; - стеклоочистители; 12 - клапаны сифонов и свистка; 13 - тифон: 14 - свисток; 15 - регулятор давления; 16 - пиевмоцилиидр; /7 - патрубок для обдува холодильника магниты, широко применяющиеся в цепях локомотивов, непригодны, так как развиваемая ими сила резко изменяется даже при относительно небольшом перемещении. Мощные электромагниты дороги и потребляют много электроэнергии. Пневматический привод позволяет получать большие силы, не изменяющиеся в зависимости от времени и перемещений при малой затрате цветных металлов и небольшом расходе электроэнергии. Системы воздухопроводов управления отечественных тепловозов в принципе одинаковые. Сжатый воздух из питательной магистрали / тормозной системы тепловоза (рис. 145) через фильтры 2 и разобщительный кран 10 поступает к приборам (тифоны 13, свистки 14, стеклоочистители цилиндры 16 открытия жалюзи, муфта вентилятора, привод автосцепки и др.), питающимся воздухом под давлением 0,7- 0,9 МПа. Для работы этих приборов нет необходимости точно выдерживать давление в воздушной магистрали. Для целого ряда приборов (электропневматические вентили песочной системы, контакторы, вентили дистанционного управления тормозом, контроллер, реверсор и др.) давление и точность его поддержания являются решающими в работе. Питание этих приборов осуществляют через клапан максимального давления 3, отрегулированный на поддержание давления 0,55-0,6 МПа и контролируют манометром 6. Система имеет патрубки 9 и 17 для отбора воздуха при обдуве холодильника, главного генератора и высоковольтных камер. На электровозах часть системы, связанная с управлением работой дизеля, отсутствует. Зато имеются другие элементы, например пневматический привод пантографа. На электровозе ВЛ80 сжатый воздух используют в устройстве для догрузки крайних осей секций электровоза. Оборудование воздушной системы автоматики. Основным элементом большинства пневматических приводов является закрытый с одной стороны цилиндр с поршнем. Сила создается сжатым воздухом и реализуется при его перемещении. Сложные пневматические приводы имеют несколько цилиндров. На локомотивах применяют также и диафрагменный привод. Впуском и выпуском сжатого воздуха в пневматический цилиндр привода управляют при помощи электропневматических вентилей. Вентили устанавливают на приводах реверсора и электропневматических контакторов, на меха- Компрессоры предназначены для обеспечения локомотива и ведомого им состава сжатым воздухом, необходимым для систем торможения, управления, противопожарной и песочной автоматики, а в некоторых случаях для пуска дизеля. Как правило, на локомотивах с автономной энергетической установкой на одну секцию устанавливают один компрессор. Электровоз кроме основных (главных) компрессоров имеет вспомогательные, предназначенные для подъема пантографа и включения главного выключателя при отсутствии воздуха в главных резервуарах. Особенность работы локомотивного компрессора заключается в том, что нагнетание воздуха происходит в ограниченный объем. Поэтому необходимо по достижении рабочего давления в системе либо отключать компрессор, либо перепустить воздух в атмосферу. Первый способ предпочтительнее, так как он более экономичен, но требуется усложнение конструкции привода. Подачу компрессорной установки локомотива выбирают в соответствии с нормами МПС. Минимальный расход установки при противодавлении 0,9 МПа и номинальном режиме работы для магистральных локомотивов составляет 4 м/мин, на маневровых локомотивах целесообразно применять компрессоры с тем же расходом, что и у магистральных. Компрессор локомотива выбирают по номинальной подаче, определяемой максимально возможным расходом воздуха в системах локомотива и поезда. Общий расход воздуха в поезде Go6 = ут ~\~ тор + Одр. где Оут-расход воздуха на утечки, л/ч, Оут= 60 Ар,.тУтс; Отор - расход воздуха на торможение, л/ч, Gpop = Дрм (Уц + + зр + Урр) п; Gjip - прочий расход, для современных локомотивов Одр == 12 ООО. л/ч; Арут - допускаемое снижение давления в магистральном воздухопроводе через неплотности при отсутствии питания за 1 мин, Ару = 20 кПа; Арм - снижение давления в магистрали при торможении, при регулировочных торможениях А р„ = 80 кПа; Уте м. зр. Vpp - объем соответственно тормозной сети (магистрального воздухопровода с отводами, запасных резервуаров и рабочих камер), магистрального воздухопровода, запасных резервуаров и рабочих резервуаров, л; Пт - число регулировочных торможений в час, /г = 6-f-lO. По основным характеристикам из каталогов выбирают необходимый компрессор (табл. 23). Поршневые компрессоры широко распространены в практике отечественного локомотивостроения, и классифицируют их по следующим признакам: по числу цилиндров - на одноцилиндровые и многоцилиндровые; по числу ступеней сжатия - на одноступенчатые и многоступенчатые; по расположению цилиндров - на горизонтальные, вертикальные, V-образные и W-образные; 1 се

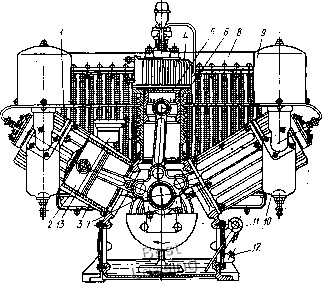

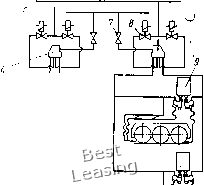

8 § 3 § яГ о а, «« g я д 3 cj cj S R с О aji-ii-! к 3 §- 3" 3 о. «3 S с: s< о  Рис. 146. Компрессор КТ6: / - клапанная коробка цилиндра низкого давления; 2 - поршень цилиндра низкого давления; 3 - цилиндр низкого давления; 4 ~ клапанная коробка цилиндра высокого давления; 5 - поршень цилиндра высокого давления; в - цилиндр высокого давления; 7 - узел шатунов; S - промежуточный холодильник; 9 - воздушный фильтр; 10 - маслоотделитель; - щуп; 12 - пробка горловины для аалнвкн масла; /3 - сапун ПО направлению движения воздуха в цилиндре - на прямоточные и непрямоточные; по числу рабочих сторон поршня - на одинарного и двойного действия. На форму компрессора, его размеры и расположение цилиндров существенно влияет компоновка локомотива. Ограничения по массе и габаритным размерам обусловили первоочередное развитие W- и V-образных компрессоров. Более 80% общего числа тепловозов и большинство электровозов оборудовали до последнего времени W-образИыми компрессорами КТ6 (рис. 146) и его модификации КТ7. Компрессоры КТ6, КТ7, КТбЭл поршневые трехцилиндровые двухступенчатого сжатия воздуха с промежуточным охлаждением его в холодильнике. Большая уравновешенность V-образных компрессоров позволяет принимать для них более высокую частоту вращения коленчатого вала и движения поршней, чем для W-образных, или при одинаковых для таких компрессоров частотах вращения вала выбирать большие размеры цилиндров. Это приводит в коне.чном итоге к снижению их массы. На тепловозах преимущественно распространены W-об-разные компрессоры. Это вызвано тем, что на них используют привод компрессора непосредственно от дизеля. Применяют строго определенные по расходу быстроходности, форме и габаритным размерам компрессоры. Номинальный расход их заведомо завышают и не используют. § 34. ПЕСОЧНЫЕ СИСТЕМЫ Песочная система служит для хранения и подачи песка под колеса с целью повышения сцепления движущих колес с рельсами. Необходимость в этом возникает при трогании локомотива с места,  Рис. 147. Принципиальная схема песочной системы: / - форсунка; 2 - передний бункер; 3 - наконечник; 4, 5 - шланги; 6 - воздухораспределитель; 7 - разобщительный кран; 8 - электропневмовентиль; 9 - задний бункер ДЛЯ уменьшения опасности буксования, при следовании с составом в кривых, на подъеме или при резком торможении (во избежание юза), особенно если поверхности рельсов замаслены или влажны. На современных локомотивах наибольшее распространение получила песочная система с дистанционным электропневматическим управлением. В песочную систему входят: бункеры для хранения песка, электропневматические клапаны, воздухораспределители, форсунки, трубопроводы, электрическая система управления. Схема песочной системы локомотива (рис. 147). Песок подсыпают под крайние колесные пары каждой тележки, т. е. под четыре колесные пары. При движении локомотива песок на рельсы подают только под две колесные пары (передние по направлению движения каждой тележки). Управляют песочной системой при помош,и педали 9, расположенной в кабине машиниста. При нажатии на педаль песочницы замыкается электрическая цепь, и ток от источника питания поступает к контактам реверсора, а затем к катушке соленоида электропневмовентилей 8 переднего или заднего хода. Клапан электропневмовентиля 8 открывает доступ воздуха из питательной магистрали к воздухораспределителям 6, которые направляют воздух из магистрали через редукционные клапаны к форсункам / песочниц. Направленный воздухораспределителем 6 воздух разрыхляет песок, находящийся в камере форсунки, подает его к соплу и уносит в трубопровод. Из трубопровода через соответствующие концевые шланги 4 я 5 песок поступает под колесные пары. При изменении направления движения локомотива включается в работу вторая пара воздухораспределителей. Подача песка под любую тележку может быть прекращена при перекрытии разобщительного крана 7. Наличие этого крана позволяет экономить песок в эксплуатации, когда, например, буксует только передняя тележка. Трубы, подводящие песок к третьей и четвертой осям у шести-осного локомотива и второй, третьей - у четырехосного, имеют большие горизонтальные участки, в которых наблюдается иногда слеживание песка. Поэтому по длине этих участков и к месту контакта колеса с рельсом обеспечен дополнительный подвод воз-234 духа (на тепловозе 2ТЭ10В три дополнительных подвода). При регулировке песочниц подача песка под заднюю (по ходу движения) тележку должна составлять около 70% подачи под переднюю. При существующей емкости локомотивных песочниц повышенный расход песка нередко ограничивает возможности удлинения участка обращения. Кроме того, лишний песок засоряет балластный слой пути, увеличивает прокат бандажей локомотивов и вагонов, а также сопротивление движению, налипая на колеса и счищаясь тормозными колодками. Поэтому основным вопросом при конструировании песочной системы является обеспечение минимально допустимого расхода песка. Исследования ЦНИИ МПС показали, что максимальное количество песка, подаваемого в контакт колеса с рельсом для эффективного сцепления, должно составлять 0,6-1 кг/мин (меньшая цифра для тепловозов, большая для электровозов). Подача песка не должна превышать 1,5-1,6 кг/мин для электровозов и 50% этого количества - для тепловозов, учитывая неизбежные потери песка от бокового ветра, а также импульсную работу песочниц. При увеличении скорости движения локомотива от 6 до 20 км/ч количество песка следует увеличивать на 20-30%. Наибольший эффект в повышении тягового усилия достигается применением песка с размерами зерен 0,1-0,3 мм. Песочные бункеры предназначены для размещения песка. Их располагают по концам локомотива. Обычно для каждой стороны тележки имеется свой бункер, и, таким образом, их на локомотиве четыре. В нижней части бункеров располагают отверстия для отвода песка к форсункам. Для очистки в нижней части бункера устанавливают люки. Засыпная горловина имеет сетку, задерживающую крупные примеси в песке. Бункеры выполнены герметичными во избежание увлажнения песка. Их емкость выбирают в зависимости от рода службы и типа локомотива (маневровые локомотивы с индивидуальным приводом осей имеют максимальную емкость, пассажирские локомотивы с групповым приводом осей - минимальную), исходя из условия обеспечения локомотива песком на межэкипировочный срок (табл. 24). Чаще всего песочные бункеры устанавливают на главной раме тепловоза, однако легкие песочницы иногда устанавливают на рамах тележек. Форсунки предназначены для подачи песка из песочного бункера в пескопровод и создания необходимой скорости песочной струи и расхода песка под колесо. От конструкции форсунки зависят надежность и экономичность работы песочной системы, а значит и всего локомотива. На рис. 148 изображена форсунка, которую используют в настоящее время на тепловозах ТЭЗ, ТЭМ2, ТГМЗА и других локомотивах. Воздух из воздухораспределителя подается в форсунку по каналу А. Его подачу регулируют регулировочным винтом 3 и винтом 4. Песок из бункера попадает самотеком в полость форсунки и удерживается от дальнейшего самопроизвольного высы- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 [ 38 ] 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||