|

|

|

Промышленный лизинг

Методички

* a/b

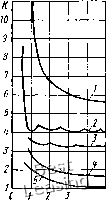

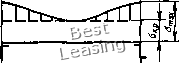

Рис. 24. Зависимость коэффициента К от соотношения а/6 размеров пластины: а - при Действии касательных напряжений; б, в - прн действии нормальных напряжений; / - К., 2 - 5 - К„ прн (Ji/o соответственно равном 0; 0,2; 0,5; 1,0 закрепления и формы рассматриваемого листа. Например, для плоской прямоугольной пластинки где /Со, /Ст - коэффициенты, зависящие от вида нагружения, отношения длины а пластинки к ее ширине (рис. 24); Е и \i - соответственно модуль упругости и коэффициент Пуассона; 8 и b - толщина и ширина пластинки. Графики, приведенные на рис. 24, соответствуют шарнирному опиранию пластинок по контуру. Из рис. 24 видно, что Ка выбирают в зависимости от отношения а/а, где ст и ст - напряжения сжатия соответственно в поперечном и продольном направлениях. Устойчивость цилиндрических панелей обшивки зависит от безразмерного показателя кривизны blR8, где R - радиус срединной поверхности. Если на цилиндрическую панель обшивки действует равномерно распределенная нагрузка ст (рис. 25), а панель шарнирно опирается на все кромки, то можно выделить следующие два практически важных случая. Если (b/R8) <: 20, то критические напряжения в такой панели мало отличаются от напряжений в плоской панели. Поэтому для практических расчетов рекомендуют пользоваться формулами (3). Рис. 25. Схема нагружения цилин- Если (bVRb) > 20 (панели дрической панели обшивки большой кривизны), то деформа-  ция панели при потере устойчивости резко отличается от деформации пластины. На поверхности цилиндрической панели после потери устойчивости образуются глубокие местные впадины, которые приводят к пластическим деформациям. Резко снижается несущая способность панели, в то время как плоская пластина в аналогичных условиях не снижает своего сопротивления. Поэтому для таких панелей рекомендуют критические напряжения вычислять по следующей формуле: ст„р = 0,18£ (b/R). (4) Приведенные выше рекомендации справедливы для случая, когда рассматриваемые панели и пластины имеют идеально правильную форму. В действительности этого никогда не бывает. Обшивка всегда имеет некоторую погибь (отклонения от идеальной плоской либо цилиндрической формы), вызванную конечной точностью технологических операций. Однако, если эта погибь мала (не превышает 0,56), то условия работы обшивки во многом совпадают с расчетными. В противном случае оценка стр теряет смысл. Для цилиндрических панелей, имеющих начальную погибь, сравнимую с толщиной оболочки, вместо формулы (4) рекомендуют использовать следующую: ст„р = 0,12£ (b/R). Тонкостенная обшивка кузова локомотива всегда подкреплена жесткими ребрами или гофрами, увеличивающими ее сопротивление изгибу. Потеря устойчивости такой пластины не означает потери несущей способности кузова, так как после выпучивания пластина продолжает воспринимать нагрузку. Однако при этом напряжения по ширине подкрепленной пластины распределяются неравномерно. Эта неравномерность возрастает с увеличением сжимающей нагрузки. В пластине с двумя ребрами жесткости по краям с ростом сжимающей нагрузки напряжения увеличиваются главным образом в зоне ребер жесткости, а в средней части пластины мало отличаются от критических (рис. 26, а). Таким образом, пластина в закритической зоне, т. е. после потери устойчивости, как бы снижает степень своего участия в работе конструкции. Это снижение принято характеризовать редукционным коэффициентом фр, который равен отношению так называемой приведенной ширины пластины бцр к полной 6; фр = бцр/Ь- Приведенную ширину бпр можно получить, если разделить площадь эпюры напряжений ст (рис. 26, а) на наибольшее напряжение вблизи ребра жесткости. Таким образом, можно полагать, что в работе конструкции участвует лишь часть ширины пластины, равная бпр, и соответствующие ей напряжения равны Стщах (рис. 26, б). Редукционный коэффициент зависит от начальной погиби обшивки. Если погибь очень мала, то фр = Расчет  ведут методом последовательных приближений. Первое приближение ф, определяют по значению, подсчитанному вначале для полного сечения кузова. Затем полученное значение фр используют для расчета Сгаах уже редуцированного (по первому приближению) сечения кузова и т. д. Этот процесс продолжают до тех пор, пока последовательно получающиеся значения редукционного коэффициента станут мало отличаться один от другого, т. е. фр" Фр*\ где i - номер итерации. Однако такой расчет справедлив лишь для идеально ровных пластин. На практике же используют рекомендации, основанные на опытных данных. На-вагоностроении, в случае когда превышает половины толщины Ьдр = 406, что соответ-велика, то пла-напря- Рис. 26. Характерные формы распределения напряжений в обшивке с ребрами жесткости: а - до потери устойчивости; б - после потери устойчивости; в - расчетное распределение напряжений пример, В локомотивостроении и погибь обшивки обычная, но не пластины, рекомендуется принимать ствует фр = 40б/Ь. Если же погибь обшивки стины получают существенно меньшие напряжения, чем жения подкрепляющих элементов даже при нагрузках меньших критических. Для определения редукционных коэффициентов в этих случаях необходимо опираться на результаты экспериментов. Пример. Рассмотрим редуцированное сечение средней части тепловоза ТЭЮ (рис. 27). Заштрихованные части поперечного сечения обшивки шириной 206, примыкающие непосредственно к продольным элементам, считаются полностью участвующими в работе. Продольными подкрепляющими элементами в данном сечении служат: швеллер 1, окантовывающий вырез в крыше; 2-образные стрингеры 2, 4, 7, 12 и 13; Г-образный профиль 3, подкрепляющий криволинейный участок крыши 5; гофры 6, 8, 9 я 10; продольная балка замкнутого сечении 11. Из рис. 27 видно, что нижняя часть боковой стенки полностью участвует в работе. Это обеспечено в результате частого расположения гофров. Расстояние между точками соединения гофров составляет 120 мм или 406. Такое усиление вызвано тем, что при сжатии кузова в автосцепке нагрузка воспринимается в основном нижним поясом, продольные элементы которого могут при этом потерять устойчивость. Расчет стержневых элементов на сжатие. Стержни, составляющие обшивку кузова, а также элементы рам, могут при сжатии терять устойчивость. Напряженное состояние таких стержней проверяют по приведенным формулам: при центральном сжатии а = N!F(p„;  ll ~ при изгибе а = М/ф»; при внецентренном сжатии при изгибе в плоскости наибольшей жесткости и действии момента в той же плоскости ст = N/Ftp + + M/W; при внецентренном сжатии в плоскости, перпендикулярной действию момента, ст = Л/фfф„. Здесь F - площадь поперечного сечения; ф„ - коэффициент продольного изгиба в плоскости наименьшей жесткости; ф„ - коэффициент продольного изгиба в плоскости действия изгибающего момента; ф - коэффициент уменьшения несущей способности балки при изгибе; W - момент сопротивления сечения; ф - коэффициент влияния изгибающего момента на устойчивость сжато-изогнутых стержней в случае действия его не в плоскости наименьшей жесткости стержня. Коэффициенты ф„ и ф„ определяют по табл. 4 в зависимости от гибкости стержня Я = рп (/ J/F, где р„ - коэффициент приведения длины стержня (рис. 28); I - длина стержня; F - площадь сечения (брутто), м; / - момент инерции сечения стержня, м*. Значения Я- для определения фи подсчитывают, полагая момент инерции / минимальным, а для определения ф„ момент инерции принимают соответствующим плоскости изгиба. Рис. 27. Редуцированное поперечное сечение средней части кузова :1 Jl 777Z б) Рис. 28. Схема закрепления стержня и приложенной нагрузки или q: а-е - при Рд соответственно равном 1,0; 2,0; 0,7; 0,5; 0,725; 1,12 Таблица 4 Коэффициенты продольного изгиба для различных материалов О 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200 Сталь Ст1, Ст4 10-25 1,00 0,99 0,97 0,95 0,92 0,89 0,86 0,81 0,75 0,69 0,60 0,52 0,45 0,40 0,36 0,32 0,29 0,26 0,23 0,21 0,19 Ст5, 30 Низколегированная сталь 1,00 0,98 0,96 0,93 0,89 0,85 0,80 0,74 0,67 0,59 0,50 0,43 0,37 0,32 0,28 0,25 0,23 0,21 0,19 0,17 0,15 1,00 0,98 0,95 0,92 0,89 0,84 0,78 0,71 0,63 0,54 0,46 0,39 0,33 0,29 0,25 0,23 0,21 0,19 0,17 0,15 0,13 Алюминиевые сплавы АМгб 1,00 0,99 0,98 0,94 0,83 0,72 0,63 0,54 0,46 0,39 0,33 0,28 0,24 0,21 0,18 0,16 0,14 0,13 0,11 0,10 0,10 АМг5М 1,00 0,99 0,98 0,93 0,83 0,78 0,69 0,60 0,52 0,46 0,39 0,33 0,28 0,24 0,21 0,18 0,17 0,16 0,14 0,13 0,12 марки Б Сосна воздуш-ио-сухая

Для балок двутаврового сечения фб = ij {JylJ {hjlf 10», где J у, - моменты инерции сечения относительно центральных осей, причем > J у, - расчетная высота сечения балки; % - коэффициент, зависящий от материала и параметра а,. Для двутавровых балок, изготовленных из стали СтЗ и Ст4, коэффициент имеет следующие значения. 2,17 2,20 2,27 2,56 2,90 3,50 «б 4,00 4,45 5,23 5,91 6,51 7,07 «б 24 33 48 64 80 96

Для стали Ст5 эти значения % следует умножить на 0,83; для сталей 10Г2СД и 09Г2Д - на 0,71; для алюминиевого сплава АМг5М - на 0,57; для АМгбМ - на 0,355. Для прокатных стальных двутавров параметр = = 1,54 {JJJy) где 4 - момент инерции сечения на кру- чение. Для сварных стальных двутавров, а также двутавров прокатных и сварных из алюминиевых сплавов при отсутствии утолщений стенок где б - толщина стенки; б и - ширина и толщина пояса балки. Последнюю формулу используют также для балок швеллерного сечения, но найденное значение умножают на 0,5, если нагрузка действует в главной плоскости, параллельной стенке, и на 0,7, если нагрузка действует в плоскости стенки. Если при расчете окажется, что для конструкций из стали Фз > 0,85, а из алюминиевых сплавов ф > 0,7, то вместо фд используют коэффициент ф, значения которого следующие. Для стальных конструкций

Коэффициент ф = 1/(1 + аМ;,), где а„ - параметр, который принимают равным для стальных двутавров 0,7, для алюминиевых - 0,8, для балок замкнутого профиля при наличии не менее двух промежуточных диафрагм по длине балки независимо от материала 0,6 (при отсутствии диафрагм принимают таким же, как для двутавров); - расчетный момент принимают равным максимальному в пределах средней трети длины (но не менее половины наибольшего по длине стержня) для стержней с закрепленными концами и равным моменту в заделке для консольных стержней. Устойчивость работающих на сжатие стержневых элементов проверяют сравнением напряжений, подсчитанным по приведенным выше формулам, с допускаемыми для того материала, из которого они изготовлены. Приведенная методика расчета может быть использована при выполнении поверочных расчетов кузова следующим образом. После редуцирования сечения с помощью коэффициентов фр, учитывающих неполноту работы обшивки кузова, поперечное 0 1 2 3 4 5 [ 6 ] 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||