|

|

|

Промышленный лизинг

Методички

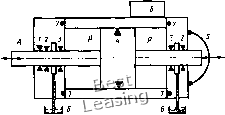

Уплотнительные устройства (уплотнения) применяют в подвижных и неподвижных соединениях конструкций для разделения сред с различными физическими свойствами и (или) параметрами. Условия их эксплуатации весьма разнообразны, поскольку трудно назвать область техники, в которой не возникала бы проблема герметизации. Часто именно уплотнения определяют качественные показатели машин, а также допустимые районы их применения. Неверный выбор уплотнений или их низкое качество и неправильная эксплуатация могут привести к отклонениям показателей работы машин, снижению их надежности, большим экономическим потерям. Уплотнения, как правило, просты по конструкции и имеют малые габариты, но при этом выполняют исключительно ответственные функции. В ряде случаев с помощью простых уплотнительных устройств невозможно достаточно эффективно решить задачу герметизации, поэтому в особо ответственных объектах (например, энергетических установках и аппаратах химических производств) применяют сложные уплотнительные комплексы, которые кроме уплотнений основного назначения включают различные системы (обеспечивающие, аварийные, дублирующие). Долгое время разработка уплотнений была основана лишь на опыте и интуиции конструкторов, применявших при выборе уплотнений общие методы проектирования деталей машин. В начале XX века номенклатура уплотнительных устройств была ограничена: прокладки для неподвижных соединений, манжеты и сальники для подвижных соединений, диафрагмы для различных воздуходувок, золотниковые и клапанные пары в гидроаппаратуре. Создание новых видов уплотнений всегда связано с появлением машин новых классов. Так, развитие двигателе- и компрессорострое- ния (появление поршневых ДВС и компрессоров) привело к созданию поршневых колец. Развитие энергетического машиностроения вызвало необходимость разработки динамических бесконтактных уплотнений (главным образом лабиринтных), что позволило значительно повысить частоты вращения валов. В 1895-1900 годах были изобретены торцовые уплотнения, которые начали применять в холодильных компрессорах, центробежных насосах и других машинах лишь в 20-х годах. В это же время появились роторные аксиально-поршневые гидромашины с торцовыми шлицевыми уплотнениями - распределителями. Качественный скачок в развитии уп-лотнительной техники связан с созданием маслобензостойких резин на базе синтетических каучуков (эластомеров). Уникальные свойства резины и возможности технологии формования изделий из нее позволили создать многообразные конструкции высокогерметичных, простых, наиболее дешевых и универсальных уплотнений. Самыми универсальными из них являются кольца круглого сечения, широко применяющиеся с 40-х годов во всех областях машиностроения. Для 50-х годов, когда уплотнения новых видов начали широко внедрять в различные отрасли техники, характерны низкий уровень стандартизации, большое число типоразмеров и малый ресурс уплотнений. В целях повышения качества уплотнительных устройств и их рабочих параметров необходимо было разработать научные основы проектирования и стандартизации, изучения закономерностей герметизации машин, выработки научно обоснованных правил эксплуатации. Значительные трудности, возникшие при разработке теории уплотнитель-ной техники, были связаны с необходимостью комплексного подхода к вопросам, решаемым на стыке нескольких наук. Для уплотнений любого вида необходимо было выявить закономерности физических и химических процессов, происходящих в элементах уплотнений. Механизм уплотнительного действия обычно обусловлен не только механическим взаимодействием контактирующих поверхностей, но и процессами трения в зоне контакта, а также химическими превращениями материала в процессе. эксплуатации при контакте с различными средами. В процессе интенсивных работ по созданию теории уплотнительной техники были разработаны новые конструкции различных уплотнений, а также найдены пути повышения качества существующих уплотнений. Наиболее важными вопросами уплотнительной техники являются комплексный анализ проблем герметизации объектов и выбор оптимальных систем уплотнений объекта в целом. Для стандартизации и проведения комплексных исследований на базе современной методологии необходимо упорядочить основные понятия и классификацию уплотнений. Координацию исследований в этой области осуществляют научно-технические общества (ASME, SAE, ASLE в США, BHRA в Великобритании и др.), которые периодически организуют международные и национальные конференции по уплотнительной технике [67, 97, 101]. Семь аналогичных конференций проведено странами - членами СЭВ [100], периодически проводятся всесоюзные совещания в СССР. Издано много монографий, в которых рассмотрены конструкции уплотнений отдельных классов [2, 14, 29, 35, 36, 47, 49, 57, 70]. За рубежом систематически выходят справочники и каталоги [98, 99, 103 и др.]. В предлагаемом читателю справочнике освещен практически весь комплекс вопросов уплотнительной техники, начиная с теории и кончая практическими рекомендациями. Справочник содержит сведения о материалах и конструкциях уплотнений, указания по эксплуатации, описание методов проектирования уплотнений и прогнозирования их ресурса. Методическое построение подразделов книги основано на постепенном переходе от рассмотрения принципа действия уплотнений и механизма процессов, происходящих в их элементах к расчетным соотношениям. На основе систематизации многолетнего опыта разработана общая теория уплотнительной техники и предложены критерии оценки качества уплотнений, а также методы распространения результатов частных исследований на типовые зависимости для уплотнений данного вида. Включенные в справочник данные соответствуют действующим стандартам на 01.07.86 г. Справочник состоит из двух частей. В первой (под общей редакцией Л. А. Кондакова) изложены общие вопросы уплотнительной техники и приведены сведения о наиболее распространенных уплотнительных устройствах общемашиностроительного назначения. Вторая часть (под общей редакцией A. И. Голубева) посвящена преимущественно специальным уплотнениям, предназначенным для эксплуатации в агрессивных, абразивных и двухфазных средах при режимах, характерных для агрегатов энергетических, химических, и других отраслей техники. Во избежание ошибок при проектировании уплотнений ответственных механизмов авторы полагают уместным напомнить о необходимости экспериментальной проверки созданных конструкций. Введение и гл. 1 - 3, 5, 6 написаны Л. А. Кондаковым, гл. 4 - B. Б. Овандером, гл. 7 - Б. В. Кар-мугиным (подразд. 2.3, 4.1, 4.2 и 4.5 - Л. А. Кондаковым совместно с В. Б. Овандером), подразд. 8.1, 8.2, гл. 10, подразд. 11.9 и гл. 12 А. И. Голубевым, подразд. 9.1-9.7 и гл. 13 - В. В. Гордеев ым, подразд. 8.3-8.5, 9.8, 9.9 и 11.1-11.8-Б. А. Фурмановым. Часть 1 Глава ОБЩИЕ ВОПРОСЫ УПЛОТНИТЕЛЬНОЙ ТЕХНИКИ 1.1. Определения и классификация При разделении нескольких сред в машинах, аппаратах и других объектах возникает проблема герметизации соединений. Применение неразъемных соединений, получаемых запрессовкой, пайкой, сваркой, часто бывает недопустимо по условию эксплуатации. В подвижных соединениях кинематических пар и в разъемных неподвижных соединениях герметизация может быть достигнута только в результате применения специальных уплотнительных устройств или особо точных методов механической обработки (взаимной подгонки деталей). Уплотнительные устройства применяют буквально во всех отраслях техники, поэтому номенклатура уплотнений исключительно широка, а требования и условия эксплуатации разнообразны. Большинство уплотнений изготовляют на специализированных предприятиях и, кроме того, на многих машиностроительных предприятиях. В настоящее время развилась новая отрасль техники - уплотнительная техника. Уплотнительная техника [35, 67, 98], или герметология [86] - отрасль техники, разрабатывающая научные основы и практические методы герметизации объектов, проектирования и эксплуатации уплотнительных устройств. Их работоспособность определяет ресурс и надежность большинства объектов, что вызывает постоянное ужесточение требований к уплотнительным устройствам и стимулирует работы по их совершенствованию. Уплотнительное устройство или уплотнение - устройство для разделения сред, предотвращения или уменьшения до допускаемых пределов утечки сред через подвижные или разъемные неподвижные соединения. Уплотнения можно подразделить на функциональные элементы и представить в виде структурной схемы с указанием взаимосвязей элементов и их зависимости от параметров сред и соединений. Общими элементами уплотнений различных видов являются уплотняемые поверхности стыка соединения и обеспечивающий герметичность уплотнитель. На работоспособность уплотнения влияют эксплуатационные, конструктивные, технологические, технико-экономические и экологические факторы. Важнейшими из них являются: свойства рабочей и окружающей сред, режимы работы, свойства материалов герметизируемого соединения и уплотнителя, допускаемые пределы утечки, ресурс, общий срок эксплуатации, токсичность и химическая агрессивность сред. Часто для повьнпения работоспособности создают комбинированные уплотнения, включающие уплотнители нескольких видов, а также сложные уплотнительные комплексы. Уплотнитель - уплотняющий элемент (специальная деталь, пара или комплект деталей) контактного уплотнительного устройства. В бесконтактных уплотнениях уплотнителем является разделительная жидкая, газообразная или композиционная среда, заполняющая полость уплотнения. Как правило, уплотнители изготовляют на специализированных предприятиях. В соответствии со свойствами материала и характером производства их подразделяют на механические (детали из твердых тел, например, углеграфитовые или стальные кольца), резиновые или эластомерные (например, резиновые кольца и манжеты), композиционные, набивочные, жидкостные (например, жидкости специальные и разделительные). Простые уплотнительные устройства не всегда эффективны для герметизации особо ответственных объектов, например энергетических установок и аппаратов химической промышленности. Для повышения ресурса и надежности подвижных соединений (главным образом валов) создают уплотнительные комплексы (УК), включающие несколько ступеней уплотнений основного назначения, дополнительные стояночные уплотнения периодического действия, аварийные дублирующие уплотнения и обеспечивающие системы (СО) охлаждения, защиты, смазывания. Для обозначения уплотнительных комплексов применяют сокращенные термины: концевые уплотнения, торцовые уплотнения (в нефтяном и химическом машиностроении). По назначению уплотнения подразделяют в соответствии с типом герметизируемого соединения (рис. 1.1). Неподвижные соединения герметизируют постоянно или периодически действующими уплотнениями (УН). Для герметизации подвижных соединений, передающих вращательное движение, применяют уплотнения типа УВ; для соединений, передающих возвратно-поступательное движение, - УПС; для соединений, передающих более сложные (колебательное, винтовое) движения, - УС. Обычно эти уплотнения постоянно действующие, но иногда необходимы периодически действующие уплотнения, вступающие в работу при аварийных ситуациях. Подразделение уплотнений по назначению удобно для потребителей. Однако многие уплотнения можно использовать в различных соединениях. Так, эластичные кольца применяют в качестве УН, УПС, УВ и УС. Таким образом, для каждой кинематической пары потребитель может выбрать из уплотнений нескольких типов наиболее оптимальное для данных эксплуатационных условий. Обычно на первом этапе конструирования невозможно выбрать конкретный вид уплотнения, можно лишь наметить систему уплотнений агрегата, пользуясь условными обозначениями (табл. 1.1) и выявить функциональное назначение каждого уплотнения. Пример. Рассмотрим силовой цилиндр с возвратно-поступательным движением выходного звена (штока). Внутри агрегата находится среда Р, снаружи - среда А, причем проникновение среды Р в среду А недопустимо (например, вследствие ее токсичности). Чтобы обеспечить герметичность, принимаем следующую систему уплотнений (рис. 1.2): / - УПС - грязесъемник; 2 - Соединения Неразъемные (сварка, пайка, запрессовка а др.) неразъемные с герметиками Разъемные неподвижные Сточной механической подгонкой Разъемные подвижные С уплотнениями с точной механической подгонкой С ijnnomHeHUHMU Периодического действия Постоянного действия Периодического действия (9) @ Вращателбного движения Сложных движений (винтовое, колебательное) ВазВратно-пошцпательно го движения Таблица 1.1 Условные графические обозначения уплотнешй Группа Кольца Прокладки Диафрагмы Одноступенчатые и многоступенчатые (три ступени) УПС и УВ Диафрагмы Уплот-нитель-ный комплекс с системой обеспечения Класс контактные бесконтактные А А Л П П П U 1 1 U Рис. 1.1. Типы герметизируемых соединений и индексация уплотнений УПС низкого давления на штоке; 3 - УПС высокого давления на штоке; 4 - УПС на поршне; 5 - УПС - разделитель сред Р и А; 6 - дренаж среды Р; 7, 8 - УН. Для выбора конкретных уплотнений необходим анализ параметров сред Р и А, а также характеристик уплотнений различных типов. Неразъемные герметичные соединения получают при сборке изделий с помощью пайки, склеивания, запрессовки и т. п. Если такие соединения должны обеспечивать передачу движения, применяют различные специальные муфты с диафрагмами - разделителями полостей. В них иногда используют действие электростатических или магнитных полей.  Рис. 1.2. Пример условного обозначения уплотнений в агрегате Классификация. Полной стандартизованной классификации уплотнений, устанавливающей их иерархическую зависимость, системы индексации и кодирования, пока не создано. Это объясняется главным образом исключительным многообразием видов уплотнений. Однако сложилась определенная система понятий и терминов, используемых в научно-технической литературе, технической документации и производственной сфере. Определена структура кодирования некоторых видов уплотнений в общесоюзном классификаторе продукции (ОКП) [59]. Последний предусматривает следующие иерархические категории продукции: класс, подкласс, группа, подгруппа, вид, внутривидовые группировки. В универсальной десятичной классификации (УДК) и международной классификации изобретений (МКИ) существуют также подклассы уплотнений. В литературе часто употребляют термины-синонимы тип и типаж (например, в справочнике [86} даны типы уплотнений в зависимости от класса герметизируемых соединений). В соответствии с принципом действия и отраслевой принадлежностью предложена классификация уплотнений в следующих категориях (табл. 1.2): 1) классы - контактные, бесконтактные, разделительные; 2) подклассы в соответствии с основными эксплуатационными особенностями, определяемыми свойствами уплотнителя: проточные, динамические, эластомерные, механические, набивочные, диафрагмовые и др.; [ 0 ] 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |