|

|

|

Промышленный лизинг

Методички

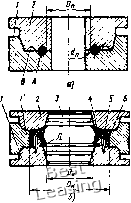

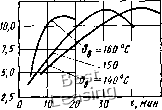

В среде РЖ, масел и топлив с АТ = 68...80°С (9= -40...100°С, кратковременно 150 °С). На основе комбинации СКН-26 и, СКН-18 изготовляют более морозостойкие резины (например, ИРП-1078), работоспособные в указанных условиях до 3i = - 50°С. 5. Морозостойкие резины на основе комбинации СКН-18 и СКМС-10, например, марки ИРП-1054 [36] предназначены для УН и УВ, работающих при тех же режимах, что и уплотнения из резин подгруппы 3 - в среде нефтяных РЖ с АТ>80°С при 9 = = -60...150°С. 6. Маслобензостойкие резины на основе СКН-40, например 7-4004 по ТУ 38 005204 - 71, отличаются значительно меньшим набуханием в среде нефтяных масел, РЖ, топлив, бензина, но худшей морозостойкостью, чем резины на основе СКН-18. Они предназначены в основном для УН и УВ оборудования, эксплуатируемого в производственных условиях при тех же режимах, что уплотнения из резин подгруппы 3 при 9 = i= -30...100°С (манжеты У В по ГОСТ 8752-78 до 9= 120°С). Более твердые резины, например 3825 (80 - 95 IRHD), применяют для клапанов и мембран. 7. Теплостойкие и стойкие в агрессивных средах резины на основе СКФ отличаются сочетанием теплостойкости с исключительно высокой стойкостью в средах синтетических масел и РЖ, топлив, нефтяных масел, большинства растворителей, спиртов, щелочей, кислот, окислителей и других химических продуктов. Недостаточно морозостойки. Не рекомендуются для работы в среде сложных кетонов. Резины на основе СКФ-32, например ИРП-1225 по ТУ 38 005204 - 71, предназначены для УН, УПС, эксплуатируемых в режимах, указанных для резин подгруппы 3 и УВ (манжеты) при D < 20 м/с. Температурный диапазон в средах: масла, топлива 9 = -20...120°С длительно; воздух с парами 9 = = -30...150°С; среды химической про- мышленности (бензол, толуол, этилен-гликоль, хлор, стирол, дихлорэтан, фенол, нитробензол, спирты, кислоты, щелочи) - до 9 = 200°С. Резины на основе СКФ-26, например ИРП-1287 по ТУ 38 005204-71 [36, 70, 88], отличаются от резин на основе СКФ-32 большими теплостойкостью (9 < 250 °С), допустимой скоростью скольжения манжет, худшей морозостойкостью (9 > -25 °С), несколько меньшей степенью набухания в средах. Ресурс работы в У В при 150 °С в среде синтетических РЖ и масел до 1000 ч. 8. Тепломорозостойкие и стойкие в синтетических РЖ резины на основе СКТФ предназначены для УН, УПС, УВ, работающих при ограниченных Др, V и 9= -55... --150°С в среде синтетических РЖ (в том числе силиконовых); 9 = - 55... 200 °С в среде воздуха с озоном, 9 = -70...+170°С для манжет УВ в среде нефтяных масел и топлив. Прочность этих резин резко снижается при надрезах. 9. Тепломорозостойкие и стойкие в синтетических негорючих РЖ (НГЖ) резины на основе СКЭП предназначены для УН и ограниченно подвижных УПС в среде воздуха с повышенным содержанием озона (9 = -50...--150°С), для диафрагм в среде синтетических масел и РЖ (9 =-50...-1-150°С), для УВ в среде НГЖ (9= -55...-hl25°C). 10. Тепломорозостойкие резины на основе СКТВ для среды воздуха, воздуха с озоном, электрических полей применяют для УН при ограниченных Ар и 9 = -60...250°С. Резинотканевые материалы [71]. Их изготовляют из текстильных материалов и промазочных резиновых смесей. Ткань воспринимает основную нагрузку, резина придает упругость и герметичность. Ткани изготовляют из натуральных (хлопок) или синтетических (полиэфирных - лавсан, полиамидных - капрон) волокон. Материалом для шевронных манжет служат хлопчатобумажные ткани доместик или Р-2, пропитанные резино- вой смесью. Наилучшую клейкость имеет наирит, на основе которого получают смесь 639. Однако такой материал недостаточно стоек в воде и маслах, поэтому для уплотнителей чаще применяют резину на основе смеси нитриль-ного каучука СКН-40М и наирита. Синтетические ткани обеспечивают большую прочность материала, однако их применение ограничено из-за плохой адгезии к резине. Поэтому синтетические волокна подвергают специальной обработке - модификации. Прочность связи между слоями резинотканевых материалов для уплотнителей должна быть не менее 10 Н/см. Технологическая схема производства уплотнений включает следующие стадии: приготовление заготовок тканей и резиновых смесей; изготовление резинотканевых заготовок; вулканизацию, обработку вулканизованных деталей. Изменение массы резинотканевого материала в среде нефтепродуктов [71] больше, чем для резин (10-20%), и еще больше в среде воды. Резинотканевые уплотнения не рекомендуется применять в среде водосодержащих жидкостей ПГВ и промги.црол [75]. Модуль упругости при сжатии зависит от расположения волокон: при спиральной крутке £ « 55... 70 МПа, при горизонтальных слоях £« 78... 165 МПа. Фрикционные свойства - см. подразд. 1.4. Технология изготовления формовых резиновых уплотнений [41, 73 и др.]. Рассмотрим технологию изготовления формовых уплотнений из резин на основе СКН (уплотнения из резин на основе СКФ, СКТФ и СКТВ изготовляют по более сложной двухстадийной технологии). Упакованную сырую резиновую смесь можно хранить в течение 3-12 мес. при температуре не более 30 °С. Смесь должна быть предохранена от воздействия источников лучеиспускания, света, пыли. Большинство уплотнений изготовляют формовым способом путем вулканизации в пресс-формах. Перед вулканизацией сырая резиновая смесь пласти-  Рис. 2.20. Конструкции одноместных пресс-форм для изготовления: а - колец круглого сечения; б - армированных манжет (J, V - матрица; 2 - пуансон; 3 - стержень; 4 - манжета; 5 - арматура; 6 - штырь) фицируется вальцеванием, затем из нее приготовляют заготовки - кольца необходимых для закладки в пресс-форму размеров и массы. Пресс-форма для изготовления колец состоит из матрицы 1 и пуансона 2 (рис. 2.20, а). Ее устанавливают на плиты пресса и нагревают до температуры вулканизации. В пресс-форму закладывают заготовку, объем которой рассчитывают из условия полного заполнения объема формы для изготовляемой детали А и частичного заполнения облойных канавок В. В результате сопротивления истечению резины из полости А в ней создается необходимое давление прессования. В противном случае вследствие выделения паров и газов при вулканизации изделие получится пористым. Резинометаллические формовые детали изготовляют аналогичным методом, но в пресс-форму на специальные штыри 6 (рис. 2.20, г5) устанавливают металлическую арматуру. Для обеспечения адгезии резины с металлом арматуры сопряженные поверхности арматуры предварительно обрабатывают (подвергают латунированию или дробеструйной обработке и смазывают специальным клеем).  Рис. 2.21. Зависимость прочности резины от времени вулканизации Для изготовления деталей, армированных тканью, перед вулканизацией в пресс-форме выполняют сборку заготовки требуемой формы. Время и температура вулканизации оказывают сильное влияние на качество резиновых деталей, в частности на их прочность (рис. 2.21). Существует определенный оптимальный режим вулканизации для каждой резины и типовых групп деталей. Область максимума кривой Op(t) называют плато вулканизации. Чем выще 9в, тем уже плато вулканизации и вьше требования к соблюдению времени tj выдержки детали в пресс-форме и температуре Эв вулканизации. Обычно вулканизацию массивных, медленно прогревающихся деталей проводят при 9в = 130... 140°С. Мелкие детали вулканизуют при Эв = 150... ...160°С. Соответственно время вулканизации уменьшается с 60 до 20-15 мин. При малом ta режим в пределах допускаемых отклонений можно обеспечить только при применении совершенных средств контроля и регулирования. Брак деталей, вызванный нарушением режима вулканизации практически невозможно обнаружить при приемке деталей: он выявляется только при эксплуатации деталей. Например, недовулканизован-ные детали из резин на основе СКН сильно набухают в рабочих жидкостях, имеют пониженную прочность и повышенный износ; перевулканизованные детали быстро стареют и имеют пониженные прочностные показатели. Детали в виде трубок и фасонных или круглых шнуров изготовляют шприцеванием и вулканизуют на противнях в котлах, требуемое давление и температура в которых обеспечивается паром или горячим воздухом. Одноместные пресс-формы (см. рис. 2.20) применяют при изготовлении мелких партий деталей при опытном производстве. При выпуске больших партий деталей для повышения производительности применяют многогнезд-ные пресс-формы [19]. Для армированных манжет УВ они соответствуют ГОСТ 14901-79 и др. При проектировании резиновых деталей необходимо предусматривать удобные места разъема пресс-формы, при которых конструкция пресс-формы становится наиболее простой, а следы облоя не попадают на рабочие части детали. Например, у манжеты, показанной на рис. 2.20,6, место разъема удалено от уплотняющей кромки Д. Удаление облоя - трудоемкий процесс, производимый обычно механическим способом. В ряде случаев детали изготовляют в пресс-формах литьевого типа, в которых заготовку сырой резины, помещенную в специальный цилиндр пресс-форм, выдавливают пуансоном в полость вулканизуемой детали, обеспечивая получение более плотного изделия. Следы литников удаляют с резиновой детали механическим способом. Для контроля изготовленных деталей применяют внешний осмотр, измерение наиболее ответственных размеров, определение физико-механических показателей «свидетеля» - стандартного образца, вулканизуемого по заданному режиму. Для наиболее ответственных изделий контролируют режим вулканизации по записи самопишущего прибора. Детали упаковывают в установленную тару (обычно полиэтиленовые мешки), в которую вкладывают бирку с указанием номера детали, марки резины, партии изделий, срока изготовления и необходимых данных о приемке. Это необходимо для исключения ошибок при использовании деталей после хранения. Физико-механические испытания. Для объективной оценки качества резины проводят комплекс стандартных испытаний образцов. Общие требования к изготовлению образцов и проведению испытаний регламентирует ГОСТ 269 - 66. Качество резины оценивают по ряду характерных показателей (см. табл. 2.3), которые можно подразделить на две категории. Показатели первой категории определяют состояние материала в момент испытания, например условная прочность, относительное удлинение, твердость, модуль эластичности, плотность. По показателям второй категории оценивают изменение свойств материала во время пребывания в условиях рабочей или окружаюи}ей среды, деформированного состояния, нестандартных температурных условий. Обычно показатели второй категории определяют путем сравнения изменений показателей первой категории при достаточно продолжительном пребывании образца в заданных условиях, например, теплостойкость-по коэффициенту К,, равному отношению изменения прочности при разрыве к ее первоначальному значению. Испытания на растяжение характеризуются одноосной деформацией и наиболее однородным распределением напряжений, поэтому отличаются от других видов испытаний (на сжатие, изгиб и т. д.) лучшей сходимостью результатов. Испытания проводят на разрывных машинах, принцип действия и конструкции которых рассмотрены в работах [47, 72]. Образцы растягивают с постоянной относительно малой скоростью дефор-мащш (например 50 см/мин) при постепенно возрастающей нагрузке. При этом снимают диаграмму ст - е и определяют модуль Е. По результатам испытаний нельзя найти равновесный модуль £оо, поэтому определяют условно-равновесный модуль при растяжении образца на 50% от удлинения при разрьюе. Испытания на растяжение регламентирует ГОСТ 270-75. Прочность при растяже- нии выражают условным и истинным значениями. Условная прочность при растяжении /р, МПа, характеризуется отношением силы Рр, МН, вызывающей разрыв, к начальной площади сечения образца So, м: /р = Pp/So. Истинная прочность при разрыве Стр = /р(10"8р -I-1) соответствует истинному напряжению СТр = = Pp/S. (Здесь 8р - относшельная деформация при разрыве, %: 8р = - 100 (/р - /о)/о; S - истинная площадь сечения: S = So(l-I-е)"). Относительное остаточное удлинение при разрыве 0, %, позволяет оценивать качество изготовления деталей. Условное напряжение при заданном относительном удлинении 8 определяют по формуле <7е = РеЛо, где Ре - сила при заданном е. Истинное напряжение при заданном удлинении 8 определяют по формуле СТе = P./S. Модуль эластичности меняется при деформировании, что необходимо учитывать при расчетах процессов с большим диапазоном изменения деформации. Из диаграмм ст - 8 определяют условный модуль при деформации е, %, по формуле Е\ - 100СТе/8 и истинный модуль по формуле Е, = 100ст,/8 = £s(l Л- г). Сжатие - наиболее частый вид нагружения уплотнительных деталей при эксплуатации. Испытания на сжатие проводят на образцах цилиндрической формы размером 10 х 10 мм, сжимаемых между плитами специальной струбцины на постоянную величину е (ГОСТ 9982-76, ГОСТ 9.029-74). Определяют силу сжатия Р и условное напряжение ст = P/So по недеформированной площади сечения образца So. При сжатии образца между плитами площадь сечения образца и площадь контакта увеличиваются. При этом возникают значительные силы трения по поверхности контакта, вызывающие бочкообразность боковых стенок образца и неоднородность напряжений в нем. Поэтому связь нагрузки и деформации зависит от размеров и формы детали (см. под- разд. 3.2). Испытание на сжатие можно проводить на разрывной машине, снабженной реверсором. В результате испытаний находят условное напряжение и относительную деформацию при сжатии (ГОСТ 265-78). По твердости Я можно оценить сопротивляемость материала воздействию сосредоточенной нагрузки. Она определяет совокупность упругих свойств и в первую очередь модуль упругости. Это один из немногих способов не-разрушающего контроля, поэтому твердость можно определять на образцах (толщиной не менее 6 мм) твердомерами типа ТМ-2 или ТШМ-2 и непосредственно на деталях с помощью микротвердомеров. Показателем твердости Я в общем случае является отношение нагрузки на индентор Р к площади поверхности отпечатка S: Н = P/S. Для сферического индентора S = TiDh (где D - диаметр сферы; h - глубина погружения) или S = 0,57tD -- 0,5nD /d - (где d - диаметр отпечатка). Показателем твердости по ГОСТ 20403-75 является условная единица IRHD. Шкала твердости выбрана-так, что нуль соответствует твердости материала с модулем Е = 0 и 100 - твердости материала с £ = оо. Твердомером (D = 2,5 мм) измеряют глубину h, мм, погружения индентора под действием нагрузки Ртах« 5800 мН. Пересчет h на единицу твердости IRHD выполняют по таблицам ГОСТ 20403 - 75, например: А/100, мм О 10 20 30 35 IRHD. 100 97,1 90,6 83,6 80,2 А/100, мм 40 50 60 70 90 100 IRHD. 77,0 71,0 65,5 60,6 52,3 48,8 Микротвердомеры {D = 0,395 мм, тах =154 мН) обычно указывзют твердость непосредственно в единицах IRHD. Твердость по Шору А определяют согласно ГОСТ 263-75 в аналогичных условных единицах на образцах толщи- ной 6-10 мм (в интервале IRHD 30-85 значения единиц практически совпадают). Ориентировочные соотношения твердости и модуля эластичности при сжатии: IRHD. . 40 50 60 70 80 90 £сж,МПа. 1,5 2,5 4,5 7 10 21 Температурный предел хрупкости определяют согласно ГОСТ 7912-74. Суть метода - определение самой низкой температуры Э,р, при которой образец резины (пластина, консольно зажатая в приборе) не разрушается при ударной сосредоточенной нагрузке на край образца. Испытания начинают с более низкой температуры, постепенно ее повышая. Температура 9ip, определенная данным методом, обычно превышает допускаемую предельную температуру, при кбто-рой можно эксплуатировать уплотнения. Определение стойкости резины к воздействию жидких сред регламентировано ГОСТ 9.030-74 (см. подразд. 6.3 и 6.5) методы прогнозирования изменения свойств резины при термическом старении - ГОСТ 9.029 - 74 (см. подразд. 6.1 и 6.4). Определение морозостойкости по эластическому восстановлению после сжатия регламентировано ГОСТ 13808-79. 2.3. Пластмассы Пластмассы классифицируют по химическому составу основы и подразделяют на ненаполненные и наполненные (композиционные). К ненаполненным пластмассам, применяемым в уплотнительной технике, относят пластмассы на основе полиолефинов (полиэтилена, полипропилена и др.), полиамидов (полиамида 610, капролона и др.), ароматических полиамидов (фенилона), поли-имидов (полиимида ПМ67), поликарбонатов (дифлона), а также фторопласты (на основе ПТФХЭ и ПТФЭ). К композиционным материалам относят: гра-фитопласты (АТМ2, графелон-20, АМС-1, АМАН и др.), композиции на основе фторопласта. Особую группу составляют материалы на основе синтетических смол и наполнителей, например слоистых (текстолит), и др. Химическая стойкость пластмасс в средах определяется стойкостью их полимерной основы и в меньшей степени - наполнителей и пластификаторов. Совместимость материалов со средами рассмотрена в подразд. 6.2 и 6.5. Температурные пределы эксплуатации 92...9i определяются хрупкостью при низких температурах {г), теплостойкостью по размягчению и термостойкостью по способности сохранять химическую стабильность при повышенных температурах (9i). Области применения пластмасс в уплотнительной технике указаны в табл. 2.5. Как конструкционные материалы пластмассы подразделяют на три группы: 1 - мягкие с модулем £ < 4>,10* МПа, 2 - полужесткие с £ = (4... 10) 10* МПа, 3-жесткие с £ = (10... 12) 10* МПа. В уплотнительной технике применяют в основном мягкие пластмассы при средних значениях Др и малых v. Полужесткие пластмассы применяют для УН и УПС при больших Ар, в частности для поршневых колец компрессоров, а также для клапанов и торцовых УВ. При описании конкретных видов пластмасс далее применены условные обозначения показателей конструкционных пластмасс (табл. 2.6). В обозначении показателя указывают температуру в °С (в индексе) и гидростатическое давление в МПа (в скобках) при испытании. При отсутствии индекса показатель относится к нормальным климатическим условиям (9 = = 25°С, р = 0,1 МПа). Например, 100 (50) - модуль упругости при 9 = = 100°С и р = 50 МПа). Преимущества пластмасс: возможность создания легких конструкций благодаря малой плотности (р = 0,9...2,4 г/см) и твердости (Я = = 1... 400 МПа) материала при относительно низких давлении р, герме- тизации и модуле упругости (£ = = 400...9000 МПа); работоспособность во многих агрессивных средах с малой степенью набухания; низкие стоимость большинства материалов (до 10 р. за 1 кг) и технологичность изготовления уплотнений; низкий коэффициент трения при трении без смазочного материала (для антифрикционных композиционных и фторопластовых материалов / = 0,05...0,2); высокие допустимые деформации (е = = 10...600%); низкая газо- и водопроницаемость; высокая антиэкстру знойная стойкость. Недостатки пластмасс как уплотнительных материалов: ограниченный температурный диапазон эксплуатации, обусловленный сильной зависимостью показателей (см. табл. 2.6) от 9, а также возможностью разгерметизации вследствие большого различия между температурными коэффициентами линейного расширения пластмасс и металлов; ползучесть под нагрузкой (хладотеку-честь); пониженная по сравнению с эластомерами герметизирующая способность; ограниченный по сравнению с металлами срок эксплуатации, обусловленный старением; низкая (например, для фторопластов) радиационная стойкость. Полиэтилен (ПЭ) - термопластичный продукт полимеризации этилена, очень широко применяемый в уплотнениях для пищевой, химической и других отраслей промышленности, а также в бытовой химии. По физическому состоянию ПЭ относят к частично кристаллическим полимерам. По способу производства их подразделяют в основном на полиэтилены низкого и высокого давления (ПЭНД и ПЭВД), часто называемые ПЭВП и ПЭНП - полиэтилен соответственно высокой и низкой плотности. ПЭНД согласно ГОСТ 16338-77 имеет следующие показатели: М=(70... ...150)10; р = 0,93...0,98 г/см £р = 0 1 2 3 4 5 6 7 8 9 10 11 12 [ 13 ] 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |