|

|

|

Промышленный лизинг

Методички

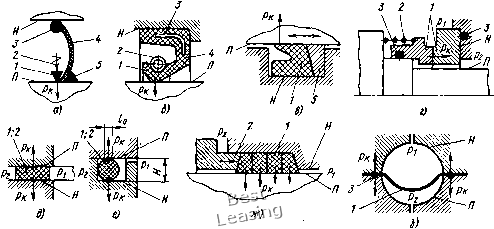

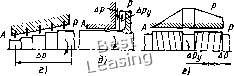

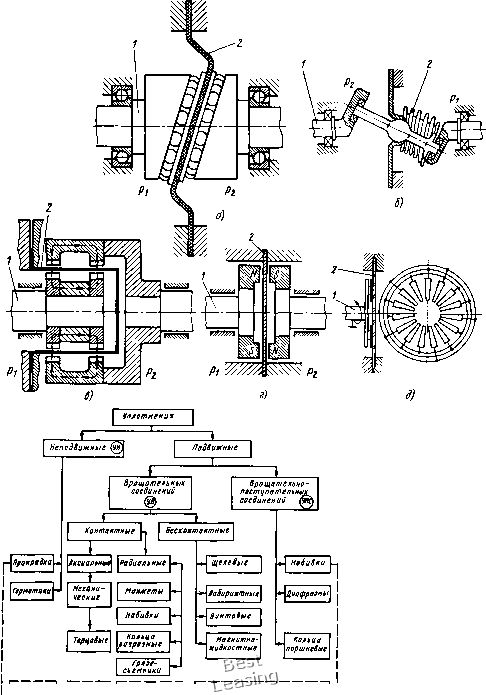

Рис. 1.6. Контактные уплотнения: а - принципиальная схема; б - резиновая армированная манжета; в - комбинированное УПС; г - торцовое УВ; д - эластомерная прокладка; с - эластомерное кольцо; ж - набивочное уплотнение; з - диа-фрагмовое (мембранное) уплотнение с контактным УН по периметру Х-, U-, П-образное). Эластомерные комбинированные УПС (манжеты I с защитным кольцом 5, рис. 1.6, в), работоспособны при высоких давлениях (до 50 МПа) и низких скоростях скольжения в узком диапазоне температур (- 50... Ч- 120 °Q. Они обеспечивают высокую Герметичность (Fss 10"... ...10" см/м). Механические УПС (порщневые кольца) работоспособны при высоких давлениях, скоростях и температурах, но не обеспечивают высокой герметичности. J3 бесконтактных уплотнениях между уплотняемыми поверхностями имеется значительный зазор и герметизация осуществляется жидким, газообразным или композиционным уплотнителем, заполняющим зазор. Обычно уплотнителем является жидкая или газообразная рабочая среда. Бесконтактные уплотнения применяют преимущественно в подвижных соединениях с целью уменьшения давления, потерь на трение и изнашивание основного уплотнения. В неподвижных и малоподвижных соединениях применяют гидрозатворы. Принципиальная схема бесконтактных уплотнений приведена на рис. 1.7, а. Рабочая среда Р стремится проникнуть в окружающую среду А под действием перепада давлений сред Др. На пути утечки располагается уплотнение со средой Б, в которой создается давление Дру, препятствующее течению среды Р. По герметизирующей способности бесконтактные уплотнения подразделяют на высокогерметичные (гидрозатворы, динамические с насосным эффектом, магнитожидкостные, в которых Др, = Др) и проточные (щелевые, лабиринтные), которым принципиально свойственна негерметичность. В этих уплотнениях с целью уменьшения утечек увеличивают гидравлическое сопротивление приданием соот- &р LP у Ар   Рис. 1.7. Бесконтактные уплотнения: а - структурная схема; б - гидрозатвор; в - щелевое; г - лабиринтное; д - импеллерное; е - винтовое ветствующй формы поверхностям зазора. В гидрозатворах гидростатическое противодавление возникает под действием гравитационных и капиллярных сил или внешнего давления, в динамических уплотнениях противодавление создается по принципу простейших центробежных, винтовых или вихревых насосов. В уплотнениях с композиционными смесями в силовом поле находится жидкость с мелкодисперсными частицами (например, ферромагнитными), создающими для герметизируемой среды непроницаемую структуру. Динамические уплотнения работоспособны только в комплектных УВ и при большой частоте вращения. При остановке вала герметичность совершенно не обеспечивается, поэтому в комплект уплотнения должно входить стояночное уплотнение, автоматически отключающееся при вращении вала. Гидрозатворы применимы только при малых перепадах давлений сред (0,01... ...0,05 МПа). Диафрагмовые - разделительные уплотнения представляют собою плотную перегородку между герметизируемыми средами, имеют сильно развитую поверхность и форму, обеспечивающую большую деформацию под действием перепада давлений сред (см. рис. 1.5,в и 1.6, з). Характерные эксплуатационные особенности диафрагмовых уплотнений: наименьшие (по сравнению с уплотнениями других типов) утечки, определяемые лишь диффузией сред; малые допускаемые перепады давлений между средами; ограниченные допускаемые перемещения. Свойства диафрагмовых уплотнений сильно зависят от свойств материалов. Для простых металлических диафрагм характерны большая жесткость и малая деформируемость. Большую способность к деформации имеют металлические гофрированные диафрагмы - сильфоны. Резиновые и резинотканевые диафрагмы - мембраны способны обеспечивать большие деформации, но имеют ограниченный температурный диапазон работы и отличаются большей диффузионной проницаемостью, чем сильфоны. Для работы в агрессивных средах применяют пластмассовые диафрагмы и сильфоны (например, из фторопласта). По периметру диафраг-мового уплотнения выполняют бурт, который служит контактным УН при установке в объект. Для обеспечения герметизации объекта в аварийных ситуациях или при стоянке используют камерные (оболочковые) уплотнения с внешним подводом газа или жидкости. В момент действия давления газа такое уплотнение плотно прилегает к уплотняемым поверхностям. Механические уплотнения [35, 36, 67, 96-105] имеют кольцевой уплотнитель в виде детали или пары трения из металла, углеграфита, керамики, пластмассы и других твердых тел. Контактные поверхности пары должны иметь ничтожное отклонение от заданной формы, чтобы при соприкосновении поверхностей зазор был очень мал. Наиболее точно могут быть обработаны плоские или цилиндрические поверхности, что определяет деление этих уплотнений на две группы: радиальные и торцовые УВ. Название механические уплотнения связано с характером производства этих уплотнений на механических заводах. Радиальные уплотнения для УПС называют поршневыми кольцами, так как большинство их применяют в качестве УПС поршней двигателей и компрессоров. Торцовые УПС применяют чаще всего в гидростатических и гидродинамических опорах поршней насосов и гидромашин (их называют также башмаками). Механические уплотнения могут одновременно выполнять функции опор и уплотнений. Например, радиальные (цапфенные) и торцовые распределители гидромашин. Эксплуатационные характеристики торцовых У В (см. рис. 1.4, 1.6, г) отличаются большим диапазоном допускаемых давлений, скоростей и температур (кривые 7 на рис. 1.4) при удовлетворительной герметичности [g»10~-...l ммДм-с)] и большой наработке (десятки тысяч часов). Чтобы уменьшить интенсивность трения и изнашивания созданы торцовые УВ (гидростатические, импульсные и гидродинамические), в конструкции которых за счет некоторого увеличения утечек предусмотрено обеспечение гидродинамической смазки. Радиальные графитированные кольцевые уплотнения применяют при больших осевых перемещениях вала и необходимости смены уплотнения без демонтажа вала. Они представляют собою систему точно обработанных сегментов, нажимных пружин и прочих устройств. Механические уплотнения обычно применяют в качестве последней ступени уплотнительных комплексов. Эластомерные уплотнения по ВКГ ОКП подразделяют на группы в соответствии с конструктивными признаками и материалом уплотнителя. По конструктивным признакам их подразделяют на прокладки, кольца, манжеты, кольца и манжеты с пружинами, затворы, клапаны, грязесъемники и различные комбинированные уплотнения, включающие несколько уплотнителей. Механизм герметизации этих уплотнений прежде всего связан с высокоэластичными свойствами резины - материала уплотнителя, позволяющими осуществлять плотное контактирование поверхностей при небольшом контактном давлении. Применение этих уплотнений дает возможность герметизации относительно грубо обработанных поверхностей при малых усилиях на детали соединения. Уникальные свойства резины позволяют создавать высокогерметичные, простые, самые дешевые и универсальные уплотнения, совместимые с большинством рабочих и окружающих сред. Простота конструкции вытекает из возможности совмещения в одной детали (уплотнителе) всех функциональных элементов структурной схемы контактного уплотнения. Эластомерные уплотнители изготовляют на.заводах резиновой промышленности преимущественно методом вулканизации в пресс-формах. Формовые изделия могут иметь сложный профиль сечения, обеспечивающий оптимальные эксплуатационные характеристики (герметичность, трение), а массовое производство обусловливает их низкую стоимость. Эксплуатационные характеристики (кривые 1-4 на рис. 1.4) отличаются самой высокой герметичностью [gwlO"... ... 1 мм7(м • с)], ограниченной областью скоростей скольжения УПС (при давлении до 50 МПа) или. давлений УВ (при скоростях скольжения до 15 м/с), ограниченными ресурсом и температурным диапазоном. Вследствие старения резины срок службы УН в зависимости от температуры составляет 5 - 15 лет. Пластмассовые уплотнения создают преимущественно из материалов на основе фторопласта-4. Этот материал имеет хорошие характеристики трения, не выдавливается в зазоры при давлении до 50 МПа и имеет уникальную стойкость к воздействию агрессивных сред. Из фторопласта изготовляют защитные кольца УПС и УН. Пластмассовые уплотнения должны иметь специальный силовой элемент-экспандер (браслетную пружину, резиновое кольцо и т. д.). Большинство резин в процессе вулканизации образуют прочные связи с некоторыми металлами (сталью, латунью и др.). Кроме того, некоторые вулканизованные резины можно приклеивать к металлам. Это свойство резин позволяет создавать резинометаллические уплотнения, в которых преимущества эластомеров сочетаются с прочностью и износостойкостью металлов. Примерами таких уплотнений являются резинометаллические клапаны и вытеснители гидромашин. Комбинированные уплотнения, состоящие из уплотнителей различных типов и имеющие повышенную надежность, применяют в конструкциях, работающих в тяжелых условиях эксплуатации. В них каждая составляющая уплотнения выполняет определенную функцию. Например, уплотнения поршней и штоков силовых цилиндров для сред с высоким давлением и широким диапазоном темпе- ратур эксплуатации выполняют в виде комплектов из резиновой манжеты и двух пластмассовых (с антифрикционными компонентами) колец разной твердости. Манжета в основном обеспечивает герметичность, кольца предотвращают ее повреждение и воспринимают нагрузку от давления. В набивочных уплотнениях (см. рис. 1.6, ж) уплотнителем является специальная вязкоупругая набивка, обычно состоящая из основы, антифрикционных материалов и жидкой пропитки. Созданы материалы без жидкой пропитки в виде комбинации основы с композицией наполнителей. Набивка должна прижиматься к уплотняемым поверхностям контактным давлением р с помощью силового элемента. Набивочные УПС применяют для герметизации конструкций, работающих под воздействием агрессивных сред и при повышенном трении (например, в аппаратах химических производств). Эксплуатационные характеристики набивочных уплотнений (кривые 6 на рис. 1.4) отличаются не только высокими давлением, скоростью скольжения и температурой, но и значительными утечками (F = 1,0... 10 см/м). Эти уплотнения при эксплуатации необходимо постоянно обслуживать. Композиционные уплотнители, состоящие из композиции нескольких материалов, позволяют наиболее полно использовать свойства каждого материала. Примерами таких уплотнителей являются резинофторопластовые, резинотканевые, металлополимерные. Камерные (оболочковые) уплотнения - уплотнения, силовым элементом которых является газ или жидкость, подаваемые в камеру под избыточным давлением при необходимости включения в действие. Применяют главным образом в качестве аварийных уплотнений периодического действия. Ими снабжают, например, уплотнительные агрегаты судовых дейдвудных устройств с целью герметизации корпуса во время ремонта основного уплотнения вала. В соединениях, требующих высшей степени герметичности, применяют разделительные уплотнения. Упругие или эластомерные диафрагмы позволяют создавать кулачковые гермопередачи вращательного движения (рис. 1.8), работоспособные при малых перепадах давлений сред (например, в вакуумных установках). Гермопередачи сильфонного вида применяют для УПС и УС. Широкое распространение получили диафрагмен-ные УВ в герметичных электродвигателях. Применяют гермопередачи с магнитной или электромагнитной муфтами (рис. 1.8, в и г), а также гермопередачи, основанные на использовании электростатического поля (рис. 1.8, д). Использование классификации для информационных систем. Рассмотренная классификация необходима для кодирования при введении в банк данных информационных систем на базе ЭВМ. Банки данных сосредоточены в отраслевых фондах алгоритмов и программ (ОФАП) головных вычислительных центров (ГВЦ). Примерами простых информационных систем являются «Оргтекст», «Искра» (СССР). Цели автоматизированного информационного обслуживания - поиск материалов из литературных источников, патентов, стандартов, технической документации; учет и планирование производства уплотнений, их наличия на базах снабжения, эксплуатационных издержек. Соответственно в комплексе классификационных признаков первостепенная роль отведена характеру производства уплотнений и сложившейся терминологии. Зарубежные системы классификации уплотнений [99-103]. Наиболее распространенная классификация показана на рис. 1.9 (некоторые английские термины указаны в прил. 1). Исходным признаком является назначение уплотнения - для неподвижных или подвижных соединений. Последние подразделяют на подклассы (УПС, УВ) и группы (контактные УВ, бесконтактные УВ, УН -прокладки и герметики). Группы и подгруппы весьма неравномерны по содер-  I плоские J \квссе/пкые\ П/юстмссо/ые ] кольца резиновые » ---------- I Манжет: J I Металлические J j Резиновые j Кольца комбинированные Л Рис. 1.9. Зарубежная клас- резинопластпассовые ™ „ л, „ сификация уплотнений жанию. Группа прокладок охватывает все подгруппы и виды уплотнений УН: плоские металлические, кольцевые металлические кассетные; резиновые кольца, пластмассовые кольца и др. Подгруппа УПС-набивки охватывает все виды эластомерных УПС (кольца, манжеты, комбинированные уплотнения и др.) и собственно сальниковые набивки. Виды УВ по этой классификации практически совпадают с группами, указанными в табл. 1.2. Рассматриваемая система не удобна в качестве основы для кодирования, так как уплотнения одной группы попадают в разные подклассы и некоторые группы не входят в систему (например, уплотнения периодического действия). 1.2. Физические свойства жидкостей и уравнения гидродинамики Молекулярная структура. Основные особенности жидкого агрегатного состояния вещества - способность сохранять объем, существование свободной поверхности и текучесть под действием небольшого давления. Свойства жидкостей определяются природой атомов, входящих в состав молекул, взаимным расположением молекул в пространстве и расстояниями между ними, от которых зависят энергия межмолекулярного взаимодействия и подвижность элементов структуры. В твердых и жидких телах существует внутренний («свободный») объем Vf, равный разности внешнего объема тела 7 и собственного объема его молекул va (для одного моля вещества). Отношение к = Vq/V, называемое коэффициентом упаковки, для низкомолекулярных органических кристаллов составляет 0,68 - 0,80, для аморфных полимеров 0,625 - 0,680, для жидкостей 0,5 [81]. Структуру жидкости можно представить в виде множества определенным образом организованных молекулярных комплексов (роев), совершающих тепловое движение, в которых и между которыми спонтанно возникают и исчезают микропустоты. Образование и размеры микропустот связаны с определенным уровнем энергии, зависящим от термодинамической температуры Т и давления р, поэтому существуют функциональная связь Vf = F (р, Т) и зависимость от нее деформационных, вязкостных, диффузионных и теплофизических свойств жидкости в -области не очень высоких давлений и температур. При Очень высоком давлении жидкости ведут себя подобно аморфному твердому телу, а при повышении температуры до критической - подобно сильно сжатому газу. Молекулярно-кинетическая теория жидкости, разработанная Френкелем, Эй-рингом и Андраде, основана на различии механизмов теплового движения частиц жидкости и газов. Частицы газа движутся прямолинейно в непрерывном пространстве свободного объема, при этом количество движения частицы постоянно. Свободный объем жидкости не является непрерывным. При тепловом движении частицы совершают преимущественно колебания относительно некоторого «оседлого» положения. Поверхность жидкости, соприкасающаяся с друг.ой средой, находится в особых условиях по сравнению с остальной массой жидкости, так как силы, действующие на молекулы поверхностного слоя, не уравновешены. Молекулы поверхностного слоя имеют избыточ-. ную потенциальную (Ьвободную) энергию. Поверхностные явления определяют механизм процессов испарения, конденсации, адсорбции, растворения в жидкости газов и других жидкостей, кипения, кавитации, коррозии. Рабочие жидкости являются многокомпонентными смесями углеводородов различных классов, поэтому они не имеют четких границ фазовых переходов. Для них характерно существование определенных температурных диапазонов, в которых компоненты находятся в различных фазах, и свойства постепенно изменяются от свойств твердого тела к свойствам жидкости в области а - кулачковая мембранная; б - рычажная с диафрагмой ; в, г - магнитные и электромагнитные муфты с диафрагмой; д - электростатическая муфта с диафрагмой (1 - вал; 2 - перегородка) 0 1 [ 2 ] 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |