|

|

|

Промышленный лизинг

Методички

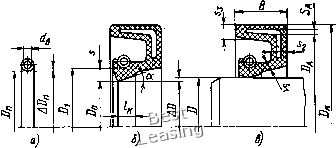

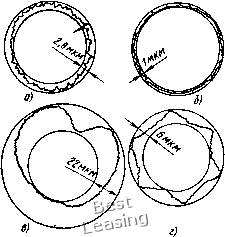

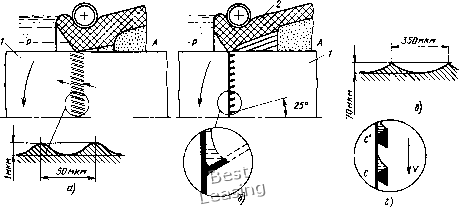

((10\м/(м-ч) 3000 6000 /7, ман Рис. 5.11. Зависимость утечек керосина от частоты вращения при Ед = 0,1 мм, Др = = 0,1 МПа и 9 = 25 °  Рис. 5.12. Профиль сечения уплотнения (а) и схемы выноса пленки при перекосе манжеты (б, в)  Рис. 5.13. Основные проектные размеры манжеты (6, в) и пружины (а, г) зазора наружу (рис. 5.12, б, в). На обратной половине вала пленка засасывается валом под кромку манжеты. Вследствие разности толщин 6i и 62 пленок возникают утечки. Таким образом, утечки через манжетное уплотнение можно рассчитать по уравнению (1.40), гДе L = = 7t£»n/60, В = Dig у: е = яО-tgy. Для вычисления tsh необходимо составить уравнение, аналогичное уравнению (1.41), в котором производные idpy,/dx),2, взятые в направлении движения поверхности вала, зависят от профиля сечения кромки манжеты (от углов Pi и Рз, рис. 5.12, а). При определении Ah следует учитьшать сильное влияние на Рк перепада давлений Др. Подставив в уравнение (1.41) Дй = F(\i, V, р,...), объединив все параметры, кроме ц, v, р, в функцию и введя характерный размер губки d, получим уравнение Q = 4,KDvd]/\iv/p, (5.1) устанавливающее принципиальную зависимость утечек, обусловленных перекосом, манжеты, от параметров режима. Основные расчетные соотношения. На элемент уплотняющей губки (см. рис. 5.8) действуют следующие составляющие удельной силы контакта: - от растяжения губки (манжеты); Р„ - от изгиба губки вследствие эксцентриситета г; Р„ - от растяжения пружины; Рр - от давления жидкости и среды на профиль губки. Результирующее удельное кош-актное усилие Р = Рм + Р„ -t- + Ри + Рр- Среднее контактное давление на кромке Рх = Р/а = Рм + Ри + Рп + Рр (5.2) где а - ширина контактной поверхности; Рм. Ри, Рп, Рр - составляющие контакт-ного давления соответственно от сил Р Р Р Р м, * и, п, р- Профиль кривой распределения контактного давления р определяется формой кромки, положением плоскости пружины (размером А1), внутренним р или внешним р давлениями среды (см. рис. 5.8, в). Обычно применяют коническую кромку с углом конуса р = = 15...25° (см. рис. 5.8, б), при этом смещение Д/ = 0,5...1,0 мм. В этом случае эпюра давления имеет форму треугольника со скругленной вершиной (Ртах * « 1,8 Рк). Экспериментальное определение начальной ширины а контактной поверхности затруднительно, а в процессе работы невозможно, поэтому в качестве основного параметра манжеты удобнее принимать удельное усилие Р на кромке. Ширина а зависит от твердости резины и радиуса скругления кромки. При р = = Ре = О для резин с IRHD 80-85 ао = = 0,15...0,3 мм. В течение первых десятков часов работы манжеты ширина а увеличивается до 0,4 - 0,8 мм, после чего остается постоянной. При повышении давления в полости ширина а увеличивается ориентировочно в соответствии с формулой а = йо + bp, где йо - начальная ширина, мм; b - коэффициент, мм-/Н (для манжет с конической кромкой при р=18...20° Ь« « 2 мм VH при р < 0,2 МПа и Ь « 4 мм VH при р > 0,2 МПа). Основные проектные размеры манжеты и пружины (рис. 5.13): D, D, В - габаритные, регламентируемые стандартами; Si, s2, S3, Da - технологические; /к, S, а. Do, Di, £)„, dg, Д£)п, AD - расчетные. В общем случае на манжету действуют внутреннее давление рабочей среды р и внешнее давление р, которые ориентировочно создают на уплотняющей кромке удельное усилие (см. рис. 5.8, б, в) Рр = 0,5{р-р,)1 + ра + + 0,5phj\ l-(pjp)(h2/hin/l. Точное определение Рр связано с решением весьма сложной задачи теории упругости [67]. Зависимость контактного давления Рк от р и Др = р - Рс (обратная связь по давлению) в манжетных уплотнениях выражена очень сильно, так как давления р и Рс действуют на всю поверхность губки манжеты шириной /, а давление Рк только на узкую кромку шириной. а = 0,2...0,8 мм. Приближенное выражение для оценки контактного давления имеет вид Рк = Рко + кр, где Рко =0,7... ...1,5 МПа; /Ср=10...5 (уменьшается с увеличением р). Увеличение р даже до 0,5 МПа вызывает значительное увеличение Рк, момента трения, температуры и износа кромки, а также возможное разрушение губки от скручивания. Стандартные манжеты рекомендуется эксплуатировать при р < 0,05 МПа. При повышенных давлениях следует применять опорный конус (рис. 5.14, а), манжеты специальной усиленной конструкции или уплотнения с опорным конусом из фторопласта (рис. 5.14, б). В конструкциях манжеты с опорным конусом уменьшена поверхность губки, находящейся под действием Др. Допустимый перепад давлений Др и наработку манжет с опорным конусом необходимо уточнять при испытаниях. Ориентировочно допускают эксплуатацию манжет при  / Z 3 а) , г[з) 1 Z 3 S) в) Рис. 5.14. Уплотнения, применяемые при повышенном давлении среды: а - стандартная манжета с опорным конусом (р < 0,3 МПа); б - манжета фирмы «Крейн пей-кинг» (р < 3,5 МПа); в - уплотнение с конусом из фторопласта фирмы «Манвил» (р < 2,1 МПа) [99, 104] (/ - вал; 2 - манжета; 3 - опорный конус; 4 - корпус) Др < 0,2 МПа, специальных конструкций (рис. 5.14,б,в)-до 3,5 МПа [104]. Расчет элементов кромки манжеты и пружины. Удельное усилие от браслетной пружины является основной составляющей общего усилия Р, определяющего герметичность при малом износе кромки манжеты. Упругие свойства резиновой кромки в процессе эксплуатации ухудшаются вследствие старения - составляющая усилия Р (давление Рм) постепенно уменьшается. Поэтому влияние составляющих Рм и Р„ необходимо по возможности уменьшать. При концентричной установке манжеты относительно вала губка деформируется подобно тонкостенной трубке, на которую по уплотняющей кромке действует равномерно распределенное усилие Р (см. рис. 5.8). Если считать, что основной составляющей напряжения от растяжения кромки является постоянное напряжение G = EAD/D, то Р„ = 2JE;SД£)/£) где Е - равновесный модуль растяжения резины. Па; S - площадь сечения кромки по кольцу длиной 0,7/, м; Д£) = D- - Do - удлинение кромки в диаметральном направлении, м (см. рис. J.13). По более точным расчетам Р -t- Р„ увеличивается на 5-10% 186]. Долю Р в удельном усилии Р целесообразно уменьшать, назначая минимально необходимое значение AD. Статический эксцентриситет оси кромки манжеты относительно оси вала обусловлен неточностью изготовления деталей (рис. 5.13, а, б). Наличие эксцентриситета 8с приводит к неравномерному распределению р по периметру кромки и ее изгибу. Удельное усилие от смещения кромки при установке jone-нивают по формуле (см. рис. 5.13) Р„ = = AREs/Al, где s - толщина губки; AR - смещение кромки. Удельное усилие от браслетной пружины Р„. Пружина при монтаже растягивается на AD = Di - Dg (см. рис. 5.13). Давление витков пружины на губку манжеты передается на контаетную поверхность. Для стабильности Р„ плоскость пружины смещена относительно плоскости кромки на Д/ = 0,5... 1 мм. Усилие Р„, Н/м, связано с силой растяжения пружины Р„ Н, соотношением Р = lAP/D, где А - коэффициент, учитывающий расположение пружины относительно кромки (при А /<0,1 А = 0,9..Л); Рс = со + с AL; с - жесткость пружины, Н/м; AL-удлинение пружины (AL = = лАВп), м. Начальное усилие пружины Рсо, Н, обусловленное напряжениями, возникающими при ее навивке, находят по эмпирической формуле Р = = K(p-zdl/3oLdg, где ф и а - экспериментальные коэффициенты (для неотпущен-ных пружин ф = 25...33, для пружин, прошедших после навивки отпуск, ф = = 7...10; при d/d„ = 4 а = 1,3; при de/d„ = 4,5 а = 1,35; при d/d = 5 а = = 1,4); т - предельно допустимое тангенциальное напряжение. Па; d„- диаметр проволоки, м; - внутренний диаметр пружины, м. Жесткость пружины с = Gd/(Ш\}, где G - модуль сдвига материала пружины. Па (для стальной проволоки G = = 80 ГПа); i - отношение длины Lq пружины в свободном состоянии к диаметру проволоки d„. При удлинении пружины на AL возникает усилие Р вопускается при приемке Р,- Рсо = сАЬ = GdliL-Lp) SdiLo . (5.3) Длина пружины в свободном состоянии Lo = К„Ь, где К„ - коэффициент, учитывающий конструктивные параметры, входящие в уравнение (5.3). Практически Lq = 0,88... 0,93, поэтому расчеты начинают, принимая К„ = 0,9, тогда Lo = 0,9 L, где L= л {D -t- AD -I- d. Пружины для манжет по ГОСТ 8752 - 79 и ОСТ 23.1-77-71 выпускают по ОСТ 23.1-79-71 из стальной углеродистой пружинной проволоки. Допускается изготовлять пружины с защитным покрытием или из коррозионно-стойкого материала с теми же диаметром D„ и усилиями Р(. и Рео. Конструкция замка пружины показана на рис. 5.13, г.  10 20 30 W 50 so 70 SO. SO 100 V.mm Рис. 5.15. Удельные усилия в манжетах, предназначенных для валов различных диаметров: I - экспериментально установленные; 2 - заданные документацией Пружины С одинаковыми параметрами {d„, d, замок), отличающиеся только длиной L, применяют для манжет с D в определеннее интервале. В этом случае Рс = const и Рп уменьшается с увеличением D (рис. 5.15). Обеспечение герметичности. Допуски на изготовление манжеты и пружины велики, а оптимальное удельное усилие Р, обеспечивающее герметичность и малый износ, ограничено узким интервалом, поэтому при изготовлении и комплектации партии манжет целесообразно проверять удельное усилие Р и при необ-ходимости корректировать параметры пружины Рп, Рс, изменяя D„ и Lq. При этом ресурс УВ увеличивается в 2 - 3 раза. На рис. 5.16, а-в показаны типичные графики утечки манжеты при длительной работе и распределение партии манжет по классам негерметичности. Практически установлено, что для обеспечения герметичности необходимо удельное усилие Р > 2 Н/см, при котором масло просачивается без каплеоб-разования (2-1 класс негерметичности) или по 3-5 капель в час (класс 2-2). Обычно агрегаты с утечками более 0,1 см/ч (для манжет диаметром до 50 мм) возвращают в цех для замены манжет. Таким образом, в производственных условиях жестким требованиям по герметичности в начальный период (2-2 класс) могут соответствовать до 90 % манжетнь1х уплотнений. При удельных усилиях Р > 4 Н/см не обеспечивается достаточного смазывания уплотняющей кромки при работе манжет, что создает условия трения без смазочного материала и приводит к увеличению температуры и износа. Значение Р уточняют экспериментально для конкретных случаев; оно может составлять 1-6 Н/см, но наиболее благоприятный интервал 2,5-5 Н/см при D < 30 мм, 1,8-3 Н/см при £) = 30...80 мм и 1,5-2,5 Н/см при £) > 80 мм (см. рис. 5.15). Большое влияние на герметичность оказывает загрязнение рабочей жидкости и состояние поверхности вала. Наблюдаемые при длительной работе манжеты периодические увеличения утечек (см. рис. 5.16,а) объясняются попаданием загрязнений в область контакта и образованием в ней продуктов изнашивания. После самопроизвольного удаления загрязнений в процессе работы утечки достигают прежнего уровня. Установ- 0,2 -0,1 \ О 0,смЪ 0,2-0,1 - 1.....I" I...... Р=1,67Н/см В=35 мм 1000 . ... .. 1.1 200ff 3000 шо t, ч Р = 1,60 н/см Л =70 мм /ООО 2000 , 3000 4000 t,4 70 50 2-1 2-2 3-1 3-2 Рис. 5.16. Типичные графики утечки масла через манжетное уплотнение при длительной работе (а, б) и распределение партии уплотнений по степени герметичности (в): 2 - /... 5 - 2 - классы негермегичности лено, что в зазор проникают преимущественно мелкие твердые частицы загрязнений размером до 1 - 2 мкм, более крупные частицы задерживаются у края кромки [35]. Процесс вовлечения частиц в зону контакта кромки резко интенсифицируется при биениях вала и неправильной геометрии его поверхности, вызывающих отрыв кромки манжеты от вала. Обычно манжеты при негерметичности класса 2-1 имеют периодические «выбросы» утечек, соответствующие негерметичности класса 2 - 2. При низких температурах, близких к температуре механического стеклования с, часто наблюдаются утечки в момент запуска. При 9„j. вследствие потери эластичности резины кромка губки теряет способность отслеживать биения вала и погрешности его формы. После разогрева губки в результате потерь на трение ее эластичность восстанавливается и утечки прекращаются. Запуск при 9 < 9м больших Ёд и плохой геометрии вала может вызвать разрушение (растрескивание) кромки и непрекращающиеся утечки, соответствующие классу 3 - 2 негерметичности. Отклонения формы поверхности вала от идельной, которые характеризуются амплитудой и числом волн, оказывают большое влияние на качество уплотнения. В зависимости от длины волны различают следующие отклонения формы: шероховатость, волнистость и некруг-лость. Расстояние между выступами шероховатости во много раз меньше, чем между выступами волнистости (см. подразд. 3.1). Принято относить к отклонениям от круглости отклонения с малым числом волн на периметре окружности вала, значительно превышающие высоту шероховатости. Обычно шероховатость определяют в направлении оси вала. Этот критерий недостаточно хорош для оценки геометрии вала под уплотнением, так как работоспособность уплотнения определяется геометрией поверхности по окружности. Характер неровностей сильно зависит от способа и направления обработки, поэтому валы с одинако- выми параметрами шероховатости, измеренными вдоль оси, могут совершенно по-разному влиять на работу уплотнений. Все виды обработки поверхности вала, приводящие к образованию винтовых углублений или выступов, способствуют ухудшению герметичности вследствие насосного эффекта, сопровождающег(кя засасыванием жидкости или воздуха. Чтобы избежать этого, для нереверсивных валов иногда указывают желаемое направление следов обработки на чертежах изделия. Для валов всех видов (особенно для реверсивных) рекомендуется обрабатывать поверхности врезным шлифованием, при котором образуются изолированные впадины вдоль окружности. При шлифовании с продольной подачей эти впадины направлены под углом к оси, по винтовой линии. То же наблюдается при точении и ручной обработке шкуркой. Рекомендуется обрабатывать валы в местах контакта с манжетами, обеспечивая Ra = 0,32... 0,63 мкм при v <5 м/с и /?а = 0,16...0,32 мкм при v>5 м/с. Только для тихоходных валов назначают Ra= 1,25...2,5 мкм [70].  Кроме следов обработки, на состояние поверхности вала влияют различные монтажные деформации. Так, начальные отклонения поверхностей вала и втулки резко увеличиваются при установке в агрегат (рис. 5.17) вследствие деформаций при затяжке болтов фланца. В связи с этим, анализируя условия работы уплотнения, необходимо предусмотреть возможность искажения поверхности вала вследствие различных деформаций. Установлено, что при частоте вращения 1000-3000 мин" допустимы отклонения формы до 5 мкм. При больших отклонениях утечки резко увеличиваются. Твердость и материал поверхности вала. Валы изготовляют из термообра-ботанной стали с твердостью не менее HRC 30, предпочтительнее HRC 45, при наличии в средах абразивного вещества HRC 55 [70]. Для манжет по ГОСТ 8752 - 79 рекомендуется твердость валов HRC 30 при скорости скольжения V <4 м/с и HRC 50 при v> 4 м/с. При агрессивных рабочей или окружающей средах применяют валы из коррозионно-стойкой стали (HRC 55). Применение относительно мягких материалов (бронз, латуней, титановых и алюминиевых сплавов) допускается в необычных условиях после специальных испытаний. Прншиш действия манжет активного типа основан на гидродинамических эффектах в кромке. В этих конструкциях (рис. 5.18) реализуется идея принудительной организации жидкостной пленки в зоне контакта - насосный эффект при вращении вала. Уплотнение с «микрошнеком» на вращающемся валу 1 (см. рис. 5,18, а) подобно винтовому насосу, отгоняющему просочившееся через кромку масло во внутреннюю полость. При вращении вала между кромкой манжеты и его поверхностью создаются гидродинамические микроклинья обеспечивающие гарантированную смазочную пленку. Одновременно из внешней среды в агрегат может насасываться воздух, пыль и влага. Уплотнение предназначено для валов, вращающихся в одном направлении. На рис. 5.18, б показана манжета активного типа, имеющая на губке профилированные выступы (гидродинамические насечки). При вращении вала 1 просочившаяся через кромку жидкость попадает в полости С между поверхностями губки и вала, создавая в соответствии с гидродинамикой вязкой жидкости (см. подразд. 1.2) смазочную пленку под кромкой, отвод масла к кромке манжеты. Одновременно возможен подсос воздуха, пыли и влаги из  Рис. 5.17. Геометрия поверхности вала (а, в) и втулки (б, г) после обработки (а, б) и после установки в агрегат (в, г) Рис. 5.18. Манжетные уплотнения активного типа: а - с микрошнеком на валу; б - с выступами на кромке (отдельно показаны профиль сечения); в, г отпечаток кромки манжеты активного типа для валов двустороннего вращения 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 [ 30 ] 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |