|

|

|

Промышленный лизинг

Методички

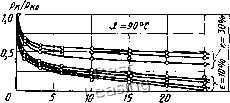

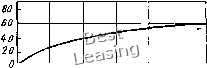

t,cym Рис. 6.12. Кривые изменения контактного давления при старении до вследствие обратимого физического процесса релаксации напряжений в резине (при нормальной температуре за несколько десятков часов), а затем медленно уменьшается вследствие старения материала (при нормальной температуре несколько лет). Пример изменения при 90 °С во времени t для резины на основе каучука СКН-26 в масле показан на рис. 6.12. Уменьшение контактного давления в процессе старения описывается уравнением Рк = Ркое-*, (6.20) где К = Ле-/("" - константа скорости старения, зависящая от температуры; А - постоянная, зависящая от природы материала; 17 - энергия активации. Соотношение между функцией изменения контактного давления F (pysJv, временем t и температурой Т lnr = F(U RT Т используют для построения линейных номограмм в координатах In t - 1/Гпри Рко/Рк = const (рис. 6.13). Экспериментальное определение р сопряжено со значительными трудностями, поэтому вместо Рко/рч используют накопленную относительную остаточную деформацию Ah = = (0 - hiViho - /ii), где ho - размер до деформации; hi - размер при деформации под нагрузкой; Яг - размер после разгрузки и выдержки в течение 3 мин. Исследования падения напряжения и накопления остаточной деформации при старении показали, что кривые этих про- S0 40 60 70 90 100 110

Рис. 6.13. Номограмма для определения времени накопления заданной остаточной деформации Ай от температуры цессов, построенные по результатам испытаний в воздухе и малоагрессивных жидкостях (м < 5 %) являются зеркальным отображением одна другой [35, 47]. В связи с этим На номограмме (см. рис. 6.13 и 6.14) прямые, соответствующие ¥ (Рко/Рк) = const, заменены прямыми, соответствующими Ай = const. Для построения номограмм необходимо по экспериментальным данным (ГОСТ 40 20

О 50 100 i,cym Aft,/о

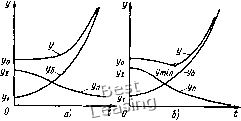

Рис. 6.14. Кинетические кривые накопления остаточной деформации: /-сутки при 90 °С; Я - сутки при 70 °С; III-месяцы при 50 °С; /К-годы при 25 °С 9.029 - 74) определить значения {/ и по кинетическим кривым (рис. 6.14, а) остаточную деформацию Ah. Значение Ah находят не менее чем при трех температурах, например при 50, 70, (90), 100 °С, и для каждого интервала подсчитывают энергию активации U (ГОСТ 9.033-74). Отношение времени достижения определенного отношения Рко/Рк или Ah при температурах 7 и 7+i: -=-=ех {( М" Следовательно, энергия активации в этом интервале (ГОСТ 9.035-74) Для масел (при 9„ > 5 %), синтетических жидкостей и воды не выявлено зеркального отображения кривых Рм/Рк и Ah, поэтому исходными данными для расчета сроков старения в этих жидкостях должны быть значения Рко/Рк- Время старения удобно рассчитывать по совмещенным кривым (рис. 6.14,6), построенным для каждой марки резины. Предельное значение остаточной деформации, при котором допускается эксплуатация уплотнений, Ah = 0,8. При установлении срока эксплуатации или хранения необходимо учитывать уменьшение Рк при низких температурах и ускорение процесса старения при механических воздействиях. Расчетный срок эксплуатации необходимо сократить, внеся две поправки, учитывающие, что 1) при низких температурах Рк = рк.м уменьшается в соответствии с формулой Рк.м = Ркв, так как в первом приближении Рк/ро = (1 - Aft): :(1 - 8Ah)Kl-Ah (из условия обеспечения герметичности рк. ж 0,1 МПа); 2) в динамических режимах вследствие вибрации посадочных мест и пульсации давления в резине интенсифицируются механохимические процессы старения [35, 44, 80]. Определение коэффициента Хз регламентирует ГОСТ 13808-79. Влияние динамических нагрузок проявляется в уменьшении энергии активации процесса старения [/д = I/ - а£, где Е -удельная механическая энергия (см. подразд. 6.1). Для учета характера нагрузки вводят коэффициент К„ (при статических нагрузках К„ = 1,0; при умеренной вибрации 0,9, при сильной вибрации 0,8 и при ударных нагрузках в сочетании с вибрациями 0,6). Разброс параметров уплотнения оценивают коэффициентом запаса = 1,5. В итоге расчетные значения контактного давления и накопления относительной остаточной деформации к концу срока эксплуатации должны быть не менее Рктт - Pkms ; Ah = l~ Pico (6.21) Определив Ah по совмещенной кинетической кривой (рис. 6.14,6), находят гарантированное время хранения и работы уплотнения. Зависимости (6.20) и (6.21) установлены при испытании в условиях Т= = const. В реальных условиях температура хранения и работы уплотнений колеблется в широких пределах из-за суточных и сезонных изменений, а также периодических включений привода. При переменной температуре эксплуатации рассчитывают эквивалентную температуру Ээкв, при которой старение в течение года приводит к такому же изменению свойств материала, как и в реальных условиях: TvH - ivB + 273 - Ig p(t) е-tRT,) где [/ср и [/j - энергия активации соответственно средняя и в интервале температур Т;. - 7+i; p(t) - вероятность появления температуры 7] в течение года. Метод расчета и таблицы параметров даны в ГОСТ 9.034-74. Пример. Установить время эксплуатации и хранения уплотнения неподвижного соединения из резины на основе каучуков СКН-26 и СКН-18, если оно должно работать при а = - 45. .• -I-100 °С (Ээкв = 35 °С) и динамической нагрузке. При 9 = -45°С коэффициент = 0,25. Выбираем коэффициенты уравнения (6.21): Ks = 1,3; Рк.м = 0,1 МПа (при -45 °С). К концу эксплуатации [см. уравнение (6.21)] при нормальных условиях необходимо Ркт1п = = 0,1 1,3/(0,25 0,85) = 0,61 МПа. Принимаем исходное значение р=2,5... ...4,0 МПа. С учетом релаксации резины после установки уплотнения дд = 0,75 • 2,5 = = 1,87 МПа. Согласно (6.21) Дй = 1 - 0,61/ /1,87 = 0,67. По совмещенной кинетической кривой для выбранной резины устанавливаем при Ээв = = 35 °С расчетное время гарантии tp = 8 лет. Экспрессный метод прогнозирования, основанный на сравнении долговечно-стей двух или более резин для выбора лучшей, описан в работе [2]. После оценочных расчетов результаты уточняют, подтверждая их результатами испытаний. 6.5. Стойкость полимерных мат>иалов в агрессивных средах По отношению к веществам с окислительными свойствами неустойчивы практически все полимеры. Наиболее активными агентами окисления являются кислород, озон, окислительные кислоты (азотная, хлорная и др.), растворы некоторых солей, перекисные соединения [13]. По отношению к воде и водным растворам кислот и оснований неустойчивы полимеры с гетероатомами в основной или боковой цепи и теоретически устойчивы карбоцепные полимеры, не имеющие двойных связей в основных цепях и гетероатомов в боковых цепях. В присутствии многоосновных кислот, оснований и солей значительно ускоряются реакции гидролиза, поэтому гидролитическая деструкция является основным фактором выхода из строя полимеров в таких средах [13, 54]. Функциональные группы полимеров могут вступать в разнообразные химические реакции: галогенирования, сульфирования, нитрования и т. д. Химическую стойкость полимерных материалов ориентировочно оценивают по балльным системам. Оценки химической стойкости по трехбалльной системе (С - стойкие, О - относительно стойкие, Н - нестойкие) согласно ГОСТ 12020-72 для пластмасс и резин приведены соответственно в табл. 6.8 и 6.9. В табл. 6.10 показано изменение коэффициентов стойкости К„, резин при воздействии агрессивных сред. Более подробно эти вопросы рассмотрены в работах [13, 23, 54]. 6.6. Старение рабочих жцдкостей Показатели качества РЖ гидросистем вследствие температурных и механических воздействий в процессе эксплуатации изменяются, например, быстро уменьшается вязкость загущенных масел (см. подразд. 2.5). РЖ подвергается изменениям в парах трения, дроссельных элементах, гидравлических трактах, рабочих клетках гидромашин, а также при акустических и ультразвуковых колебаниях. Для рационального функционирования гидросистемы при проектировании выполняют химмотологический анализ РЖ [35], результаты которого целесообразно использовать при анализе условий эксплуатации уплотнений. Уменьшение вязкости РЖ влияет на механизм утечек через уплотнения. Образование при старении РЖ агрессивных продуктов усиливает процессы коррозии. Загрязнение РЖ продуктами изнашивания увеличивает износ пар трения в уплотнении. Газонасыщение РЖ при интенсивном перемешивании резко снижает модуль объемной упругости и вызывает кавитационные явления. Механизм термоокислительного старения (см. подразд. 6.1). В результате термоокисления в РЖ образуется вода, смолы, кислоты, сложные эфиры, увеличивающие кислотное число Kqh = У (см. рис. 6.2). Время старения ( связано с температурой Т уравнением (6.2) (см. также рис. 6.1 и 6.3). Во многие Химическая стойкость пластмасс в агрессивных средах 13 Таблица 6.8

Примечание. В числителе - оценка при Эи25°С, в знаменателе - при 9>60°С; 9п,ах = 80°С. РЖ для замедления процесса коррозии и изнашивания вводят присадки на основе органических кислот, для которых характерно одновременное увеличение кислотных продуктов базового масла и уменьшение Кон в результате расхода присадки, (рис. 6.15) у = yje -I- 2у2 (е" + е-ТК (6.22) где К - константа скорости старения; т - коэффициент. Применительно к маслам нефтяного происхождения эмпирический коэффициент а в уравнении (6.7) можно определять по формуле а = (22400/М)араваз..., где Ор учитывает интенсивность режима давления, «в - концентрацию и состояние воздуха, (Хз - концентрацию и состав загрязнений (М - молекулярная масса) [35]; т = 0,75... 1,0 для масел типа АУП и 1,0... 1,5 для МГЕ-10А. Значения т и а устанавливают для типовых конкретных случаев. Обычно энергия активации для нефтяных масел Uc = 60...110 кДж/ /моль, значение а£ = 5...15 к Дж/моль [35]. Для оценки времени старения масла по показателю у можно использовать методику ускоренного тфмостарения при темпфатурах больше рабочей с одновременным дросселированием масла при перепаде давлений Др. Таблица 6.9 Химическая стойкость резин в агрессивных средах [13]

Примечание. В числителе - оценка при Э«25°С, в знаменателе - при 9<75°. Таблица 6.10 Коэффициенты стойкости резин при воздействии агрессивных сред [13] Среда Кислоты: серная 40%-ная серная 60%-ная серная 98%-ная азотная 10%-ная азотная 56-96 %-ная соляная 20%-ная олеиновая уксусная 20%-ная Едкий натр 50 %-ный Натрия хлорид 30 %-ный 9, °С 20 20 20 70 20 20 сут. 40 40 30 7 Значения К„(КХ %, для резин на основе каучука СКН-18 СКН-40 100(40) 100(-) 60(45) 87(94) 103(78) 87(70) 84(109) 100(80) 103(82) 104(93) 100(72) Н 50(67) 75(87) 98(40) 100(90) 88(98) 125(60) 81(67) 100(75) 73(37) 95(87) 103(57) СКЭП СКЭПТ СКФ 98(83) 100(100) 97(50) Н 80(125) 112(120) 28 100(120) 100(95) 108(115) 98(70) 7(44) 80(90) 100(100) 19 90(88) 95(85) 102(91) 75(80) 78(85) 80(70) 77(55) 80 60(95) 90(104) 80(90) СКМС 93(96) 98(90) 50(63) 76(80) 155(27) 13(25) 94(100) 100(83) 52(28)  Рис. 6.15. Зависимости кислотного числа РЖ от времени старения для РЖ: у6 - базовое масло; у„ - присадки; у - результирующая кривая Изменение вязкости РЖ в дииам»-ческих режимах. Вязкость незагущен-ных масел мало меняется в процессе эксплуатации (рис. 6.16, а). Обычно она несколько увеличивается в результате полимеризации молекул углеводородов, а также испарения легких компоненгов основы масла. При этом незначительно повышается температура вспышки РЖ. Вязкость V загущенных масел при дросселировании и нагреве уменьшается на Av = Vo - Vc в результате термической и механической деструкции вязкостной просадки. Оба процесса характеризуются экспоненциальной кинетической зависимостью (рис. 6.16,6) и могут быть описаны уравнением Av = (vo - Vc)e-. (6.23) Для наиболее распространенных РЖ при достаточно больших t получено соотношение Av = 0,4vo [35]. Как и при термоокислительной деструкции, уменьшение вязкости загущенных масел яв- Vso, с v,>/o 12 10 100 80 60 W ляется экспоненциальной функцией удельной энергии £ (см. рис. 6.16, в). Определение удельной энергии механических воздствий на РЖ. Входит в комплекс расчетов при химмотологи-ческом анализе гидросистемы. Уровень механического воздействия на жидкость в гидравлических трактах определяется потерями на гидравлическое сопротивление Ар и объемом циркулирующей жидкости. Механическая энергия единицы объема РЖ в полостях высокого давления практически равна энергии давле-ййй, поэтому в местах дросселирования при перепаде давлений Ар, МПа, вся мощность объемных потерь ApQ, Вт, затрачивается на нагрев и изменение показателей РЖ. Примеры расчета £ рассмотрены в работе [35]. Результаты исследований приводят к выводу об определенной зависимости процесса старения от удельной энергии £ и давления р. Чистота рабочей жидкости. Чистота РЖ - одна из характеристик чистоты гидросистем, под которой понимают комплекс критериев, характеризующих состояние загрязненности РЖ и внутренних полостей по сравнению с некоторым эталоном. Во взаимосвязанной системе жидкость - внутренние поверхности практически можно проконтролировать только загрязненность РЖ, и именно она определяет процессы в зазорах уплотнений: раскрытие стыков крупными частицами, изнашивание пар трения.

80 60 0 2 4- 6 8 10 t,aodbi О 10 20 30W 60%ч О 10 100 150 200 250 Е,/ф(/см Рис. 6.16. Зависимости относительной вязкости РЖ гидропередачи от времени старения, удельной механической энергии и давления (в) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 [ 35 ] 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||