|

|

|

Промышленный лизинг

Методички

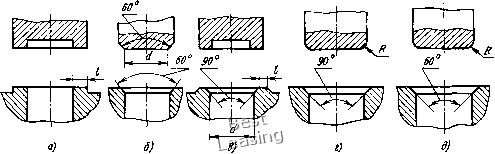

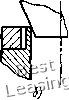

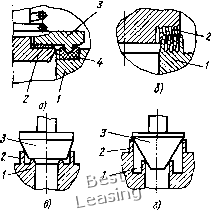

Уплотнения типа металл - металл  Рис. 7.5. Конструкции КУ типа металл - металл с контактом по ОСТ 26-07-2042-81; а - плоским; б - конусным; в - линейным; г, д - конусно-сферическим где К\ - коэффициент, учитывающий керосина, бензина и других газов и влияние среды (для жидких сред жидкостей с высокой проникающей спо-Xi = 1; для газов, пара и паро-водяной собностью Xi =2); С и Хг - коэф-смеси Xi = 1,5; для гелия, водорода, фициенты, учитывающие влияние мате- Та бли ца 7.2 Предельно допустимые контактные давления для различных материалов и конструкций КУ

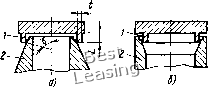

Примечания: 1. Тип А - клапан перемещается без вращения; тип Б - клапан перемещается совместно с вращающимся штоком. 2. Для конусных уплотнений допускается увеличение в 1,5 раз. Таблица 7.3 Размеры клапанного уплотнения типа I

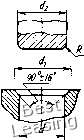

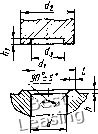

Таблица 7.4 Таблица 7.5 Размеры клапанного уплотнения Размеры клапанного уплотнения тноа II типа IV

p, МПа До 20 Примечание. Допускается принимать а = = 90° + 16 и h выбирать из условия максимально допустимого давления ру на уплотнительных поверхностях. Размеры клапанного уплотнения типа III 6 10 15 20 25 32 40 50 65 80 100 6 10 15 20 25 32 40 50 65 80 100 10 14 19 24 30 36 45 58 75 90 ПО 12 17 22 28 34 42 53 70 85 105 R± 1Т15 Таблица 7.6 Эскиз  До 40 6 10 15 20 25 32 40 50 65 80 dHll 6 10 15 20 25 32 40 50 65 80 rf.hll 12 15 20 25 30 36 45 53 70 85 rf,hl4 20 25 30 36 42 50 60 75 90 5 9 14 19 24 32 40 50 67 80 h± 0,3 До 1,0 IT15 - 2 не менее ITI5 не менее Таблица 7.7 Размеры клапанного уплотясняя типа V

риалов в КУ (для сталей и твердых сплавов С = 3,5 МПа, Кг = 1, для меди, баббита, бронзы, латуни С = 3,0 МПа, Кг = 1); / - ширина уплотнения, см; Ра - контактная нагрузка, зависящая от материала уплотнения (для меди, баббита, латуни с НВ 90 Ра = 200 Н/см; для бронзы, латуни с НВ > 90 Ра = = 250 Н/см; для сталей и твердых сплавов Ра = 300 Н/см). Если КУ изготовлены из разных материалов, значения Р принимают по более мягкому материалу. Размеры твердых частиц в рабочих средах не должны превышать 70 мкм по максимальному измерению. Для рабочих сред без твердых включений следует применять кУ типов I -IV в зависимости от давления рабочей среды. Для сред с твердыми включениями применяют КУ типов П и П1, для криогенных сред - типов IV и V. 3000 600 800 1000 mopi.nna Рис. 7.6. Зависимость ресурса от предельно допустимого контактного давления для КУ с уплотнением металл - металл: 1 - наплавка ВЗК; 2 - наплавки ЦН-6, ЦН-12М, УОНИ 13/Н1-БК Допуски формы и взаимного расположения уплотнительных поверхностей КУ, выполненных по ОСТ 26-07-2042-81, устанавливают по степени точности 4 ГОСТ 24643 - 81 (при любом направлении подачи рабочей среды для всех типов затворов). Параметр шероховатости Ra для всех типов КУ не должен превышать 0,20 мкм. Зависимость ресурса КУ трубопроводной арматуры, работающей при 9 <600°С и р<150 МПа, от контактного давления на уплотнительной поверхности регламентирована ОСТ 26-07-2044 - 82. Такая зависимость для КУ типа металл - металл при 9 < 350 °С и р < 25 МПа показана на рис. 7.6. Предельно допустимое давление рктах определяют с учетом направления подачи рабочей среды при отсутствии давления под клапаном и максимальной силе герметизации Рг. 7.3. Уплотнения с упругой кромкой Все более широкое применение находят КУ, в которых один из элементов имеет упругую кромку 1, способную к упругой деформации при контакте с жестким коническим или сферическим элементом 2 (рис. 7.7). Основное преимущество этих уплотнений - компенсация отклонений формы и взаимного расположения, монтажные и температурные деформации уплотнительных поверхностей в результате упругой деформации тонкостенной кромки. По  Рис. 7.7. Схемы контакта КУ с упругой кромкой: а - по наружному конусу; б - по внутреннему конусу сравнению с уплотнениями типа металл - металл к КУ с упругой кромкой предъявляют менее жесткие требования по точности изготовления и форме контактирующих поверхностей. Для них характерна уменьшенная сила герметизации, а следовательно, габариты, масса, мощность привода и трудоемкость изготовления изделий. Повышенная деформационная способность таких КУ позволяет создавать различные конструкции дублированных и комбинированных КУ с повышенной надежностью герметизации, а также разгруженные от давления среды двух-седельные конструкции пневмогидро-агрегатов [29]. Так как давление герметизируемой среды деформирует кромку в радиальном направлении, целесообразно выбирать такую схему КУ, при которой упругая кромка прижимается к жесткому элементу давлением среды. Для предотвращения разрушения упругой кромки при большой нагрузке в конструкции КУ предусматривают элемент, ограничивающий ее деформацию. Такой элемент выполняют в виде упора,   Рис. 7.8. Схемы КУ с ограничением деформации упругой кромки упором: а - осевым; 6 - кольцевым ограничивающего осевое перемещение подвижной детали КУ, или в виде втулки, ограничивающей радиальную деформацию упругой кромки (рис. 7.8). Конструкции КУ с упругой кромкой отличаются простотой, однако для надежной работы таких уплотнений необходимы тщательный расчет, правильный подбор материалов и качественное изготовление. Основными геометрическими параметрами КУ с упругими кромками являются: формы упругого и жесткого элементов уплотнения, толщина t и длина L кромки, угол у наклона нормали к поверхности элементов (см. рис. 7.7). Жесткий элемент КУ вьшолняют с конической или сферической уплотнительной поверхностью. Сферическая форма предпочтительна при необходимости обеспечения высокой точности формы и малой шероховатости {Ra < 0,1 мкм), а также при достаточной твердости материала, исключающей образование пересекающихся отпечатков при относительных проворотах элементов КУ в процессе эксплуатации. При использовании конических жестких элементов требования к отсутствию перекоса осей деталей КУ выше, чем в уплотнении со сферическим жестким элементом, а шероховатость может быть несколько больше при правильно ориентированном микрорельефе. Упругую кромку обычно вьшолняют в виде тонкостенной короткой цилиндрической оболочки. Такая форма наиболее распространена вследствие простоты конструкции и технологичности изготовления. Диаметр оболочки определяется проходным сечением агрегата. Толщину t выбирают из условий прочности и способности оболочки к деформации, длину L рассчитывают с учетом нагружения КУ силой Рг и давлением р. Рекомендации по выбору геометрических параметров и расчет данного КУ с упругой кромкой приведены в работе [29]. Требования к материалам включают общие требования к деталям КУ: коррозионную и эрозионную стойкость в заданных средах при рабочих значениях Эйр, высокую износостойкость, отсутствие схватывания и задиров в контакте деталей уплотнения, хорошую обрабатываемость. Кроме того, необходимо удовлетворять особые требования к материалу тонкостенных элементов: высокие прочность, предел текучести, ударная вязкость, релаксационная стойкость в сочетании с небольшим модулем упругости. Этим требованиям в наибольшей степени отвечает бериллиевая бронза типа БрБ2, несколько уступают ей БрАЖН10-4-4 и БрАЖМцЮ-3-1,5. Поскольку бронзы имеют ограниченный температурный диапазон эксплуатации и недостаточную коррозионную стойкость, в качестве материалов упругих кромок применяют также стали Х32Н8,14Х17Н2, 20X13, 07X21Г7АН5. Материал жесткого элемента КУ должен быть тверже материала кромки. Технологический процесс изготовления тонкостенного элемента должен исключать возможность возникновения отклонений формы и разнотолщинности по периметру в результате его податливости и вибрации при обработке. Уплотнительную кромку тонкостенной детали следует выполнять со скруг-лением по радиусу Р = 0,1...0,2 мм, обеспечивая малую шероховатость поверхности Ra - 0,20... 0,40 мкм. При обработке конуса жесткого элемента КУ целесообразно применять алмазное выглаживание (Ра = 0,10...0,20 мкм). Угол наклона у нормали к поверхности контакта с учетом угла трения р материалов контактирующей пары КУ рекомендуется принимать из условия у -Ь р < 90° (Y = 70...80°). Применение упругих элементов позволяет более широко применять КУ с дублированными уплотнениями (рис. 7.9) при повышенных требованиях к герметичности. КУ, показанное на рис. 7.9, а, содержит две клапанные пары: упругая кромка 1 - запорный орган 2 и резиновый уплотнитель 4 - запорный орган 3. Такое КУ обеспечивает работу упругой  Рис. 7.9. Конструкции с дублированным уплотнением кромки в области оптимальных упругих деформаций и может применяться для герметизации сред с большим перепадом рабочих давлений. В КУ на рис. 7.9,6 несколько упругих кромок, выполненных на седле ], образуют несколько контактных пар с запорным органом 2. Такое КУ обеспечивает хорошую герметичность в широком диапазоне рабочих значений р и 9, но сложно в изготовлении. Более технологичны конструкции КУ, в которых запорный орган 3 контактирует с упругой кромкой 2 и жестким седлом 1 (см. рис. 7.9, в) или двумя упругими кромками 2 и 2 (см. рис. 7.9, г). 7.4. Уплотнения с неметаллическими уплотнителями Основное преимущество КУ с неметаллическими уплотнителями - обеспечение высокой герметичности при малом контактном давлении рк.у. Применение неметаллических уплотнителей позволяет создавать малогабаритные высоконадежные конструкции уплотнительных устройств. При этом герметизируемая среда может иметь давления от вакуума до 40 МПа. Большинство КУ с неметаллическими уплотнителями по мате- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 [ 37 ] 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||