|

|

|

Промышленный лизинг

Методички

Список литературы Список литературы 62. Пипко А. И., Плисковский В. Я., Пенчко Е. А. Конструирование и расчет вакуумных систем. М.; Энергия, 1970. 504 с. 63. Полиамиды: Каталог. Черкассы: НИИТЭ-хим, 1978. 64. Полиимиды:Каталог.Черкассы: НИИТЭ-хим, 1978. 65. Потураев В. Н., Дырда В. И. Резиновые детали машин. 2-е изд. М.: Машиностроение, 1977. 216 с. 66. Применение резиновых технических изделий в народном хозяйстве/Г. А. Захарьев, В. С. Юровский, Б. М. Капоровский и др.; Под ред. Д. Л. Федюкина. М.: Химия, , 1986. 315 с. 67. Проблемы современной уплотнительной техники: Пер. с англ./Под ред. В. Н. Прокофьева, Л. А. Кондакова. М.: Мир, 1967. 482 с. 68. Проблемы трения и смазки/Пер. с англ. М.: Мир, 1969, № 3. 227 с. (Труды Американского общества инженеров-механиков). 69. Прокладки спирально-навитые: Каталог. М.: ЦНИИТнефтехиммаш, ч. IV, т. 6, разд. 5, 1977. 70. Резиновые уплотнения вращающихся валов: Каталог-справочник/в. С. Юровский, Г. А. Захарьев и др. М.: ЦНИИТЭнефте-хим, 1978. 184 с. 71. Резинотканевые уплотнения/3. Д. Орлов, Г. С. Орлова, Л. П. Чайская и др. М.: ЦНИИТЭнефтехим, 1979. 80 с. 72. Резиковский Ш. М., Лукомская А. И. Механические испытания каучука и резины. 2-е изд. М.: Химия, 1968. 500 с. 73. Салтыков А, В., Бузун 3. Е., Милюкова Н. Л. Общая технология резины. М.: Химия, 1982. 176 с. 74. Свешников В. Г., Усов А. А. Станочные гидроприводы: Справочник. М.: Машиностроение, 1982. 464 с. 75. Скрицкий В. В., Рокшевскнй В. А. Эксплуатация промышленных гидроприводов. М.: Машиностроение, 1984. 170 с. 76. Словарь-справочник по трению, износу и смазке деталей машин. Киев: Наукова думка, 1979. 188 с. 77. Смыслова Р. А., Котлярова С. В. Справочное пособие по герметизирующим материалам на оснокс каучуков. М.: Химия, 1976. 315 с. 78. Справочник по уплотнительным устройствам судовых систем/Г. К. Алмазов, В. В. Степанов, А. О. Поляков, В. А. Бурлешин. Л.: Судостроение, 1979, 256 с, 79. Справочник по эластомерным покрытиям и герметикам в судостроении. Л.: Судостроение, 1982. 184 с. 80. Степанов Р. Д., Шленский О. Ф. Расчет на прочность конструкций из пластмасс, работающих в жидких средах. М.: Машиностроение, 1981. 136 с. 81. Тагер А. А. Физикохимия полимеров. М.: Химия, 1978. 544 с. 82. Тезаурус научно-технических терминов Под ред. Ю. И. Шемякина. М.: Воениздат, 1972. 632 с. 83. Теоретические основы инженерных расчетов: Пер. с англ. М.; Мир, 1982, № 3. (Труды Американского общества инженеров-механиков). 84. Тепло- и агрессивостойкие резины и резинотехнические изделия. М.: ЦНИИТЭнефтехим, 1979. 145 с. 85. Теплофизические свойства жидкостей и газов при высоких температурах и плазме/Под ред. И. Н. Новикова, А. Н. Гордо-ва. М.: Изд-во стандартов, 1969, т. II. 406 с. 86. Трение, изнашивание и смазка: Справочник. Кн. 2/Под ред. И. В. Крагельского, В. В, Алисина. М.: Машиностроение, 1979. 324 с. 87. Уплотнительные материалы для химического оборудования. - В кн.: Оборудование с применением неметаллических материалов. М.: НИИхиммаш, 1979, с. 84-117. 88. Федюкин Д. Л., Махлис Ф. А. Технические и технологические свойства резин. М.: Химия, 1985. 217 с. 89. Фторопласты: Каталог. Черкассы: НИИТЭХИМ, 1983. 210 с. 90. Эдельман А. И. Топливные клапаны жидкостных ракетных двигателей. М.: Машиностроение, 1970 244 с. 91. Эксплуатация, модернизация и ремонт оборудования в нефтеперерабатывающей и нефтехимической промышленности. М.: ЦНИИТЭнефтехим, 1982, № 4, с. 40-44. 92. Эммануэль Н. М., Бучачеико А. Л. Химическая физика старения и стабилизации полимеров. М.: Наука, 1982. 360 с. 93. Энглин К. Поршневые кольца. М.; Машгиз, 1963, т. 2. 365 с. 94. Чегодаев Д. Д. Фторопласты. Л.: Химия, 1960. 192 с. 95. Хорин В. Н. Объемный гидропривод забойного оборудования. М.: Недра, 1980. 310 с. 96. Dawson D., Higginson G. R. Elastohydro-dynamic Lubrication. Oxford: Pergamon Press,, 1977, 235 p. 97. 7st International Meeting on Sealing Technology. Pros., Budapest:, 21-23 apr. 1982. 98. Seals and Sealing Handbook. 1st ed. by R. H. Warring. Tr. and Techn. Pr. Ltd., England, 1984. 458 p. 99. The Seal users handbook, 2st ed., by R. M. Austin, B. S. Nau, BHRA, England, 1979. 220 p. 100. Internationale Dichtungstagung. Uber-sichts-Vortrage. DDR, Dresden, 1978. 228 S. 101. Proceedings 6th International Conference on Fluid Sealing, BHRA, Cranfild, 1973. 10 p. 102. Stolze D. Untersuchung der Axialglei-tringdichtungen. Maschinenbautechnik, 1981, 30, N.4, S. 172-177. 103. Hydraulics and Pneumatics, 1982, 35, N. 12, pp. 37-38. 104. Industrial Sealing Technology by H. H. Bu-chter. A Wiley Interscience Publ., N. Y., 1979. 441 p. 105. OOhydraulik und pneumatik, 1983, N. 3, S. 160-164. 106. Hydraulic Pneumatic Mechanical Power, 1982, vol. 28, N. 336, pp. 459-461. Часть II Типы. Механизм герметизации Глава 8 ТОРЦОВЫЕ УПЛОТНЕНИЯ. ТЕОРИЯ И РАСЧЕТ 8.1. Типы торцовых уплотнений, механизм герметизации Торцовое уплотнение состоит в основном из трех элементов: двух колец (вращающегося и неподвижного), образующих плоскую пару трения, и упругого элемента, обеспечивающего контакт в паре трения (рис. 8.1). Вращающееся кольцо 3 герметично связано с валом 1 посредством упругого элемента 2, который обеспечивает постоянный плотный контакт колец 3 и 4 при вибрации и смещениях вала, а также износе элементов пары трения. Зазор в паре трения определяет утечки жидкости или газа, находящихся в рабочем пространстве машины, аппарата или механизма 5 под давлением р. Торцовые уплотнения принято классифицировать по конструктивным особенностям упругих элементов [13]. Эти элементы определяют не только внешний вид, но и динамику торцовых уплотнений. К ним относят пружины с уплот-нительными кольцами, сильфоны и мембраны с пружинами или без них. Упругие элементы (на рис. 8.1-8.3 условно обозначены прямоугольниками с диагоналями) бывают вращающиеся и неподвижные (рис. 8.2). В зависимости от положения упругого элемента по отношению к рабочей среде уплотнения подразделяют на внутренние и внешние (рис. 8.3). Упругий элемент внутренних уплотнений расположен в рабочей среде, а внешних - снаружи, в окружающем пространстве. В качестве упругих элементов для торцовых уплотнений всех типов применяют пружины с уплотнительными кольцами или манжетами, а также сильфоны. Мембраны применяют только в качестве неподвижных упругих элементов из-за их больших радиальных размеров. Выпускают в основном одинарные или двойные (из двух одинарных) торцовые уплотнения. В двойные уплотнения затворная жидкость (газ) подается с давлением, немного превышающим давление среды перед уплотнением. Двойные торцовые уплотнения конструктивно сложнее одинарных, и для их нормальной работы необходимы системы подачи и регулирования давления затворной жидкости, поэтому их применяют гораздо реже. Если к надежности и герметичности уплотнения предъявляют повышенные требования, применяют конструкции из трех и более торцовых уплотнений. Важными факторами, определяющими конструктивные особенности уплотнения, являются: диаметр и частота вращения вала, его биение и возможные смещения, допускаемые габариты уплотнения, условия его сборки и разборки при необходимости замены. Выбор конструкции торцового уплотнения в значительной степени определяется физико-химическими свойствами среды, для которой предназначено уплотнение: ее агрегатным состоянием (газ, жидкость), давлением, температурой, вязкостью, содержанием взвешенных твердых частиц и солей, химической агрессивностью, воспламеняемостью (при нагреве, в контакте с атмосферой), степенью опасности воздействия на людей и окружающую среду. По условиям работы можно выделить четыре группы торцовых уплотнений: 1) уплотнения для химически неагрессивных и слабоагрессивных сред (масел, нефтепродуктов, воды);  Рис. 8.1. Принципиальная схема торцового уплотнения 2) уплотнения для химически агрессивных сред (кислот, щелочей, растворов солей, паров, газов и различных технологических сред химической, нефтехимической, нефтеперерабатывающей и других отраслей промышленности); 3) уплотнения для сред с большим содержанием твердых частиц и включений (сред, перекачиваемых грунтовыми, Песковыми, химическими, фекальными насосами и насосами для бумажной массы на горнообогатительных комбинатах, в угольных шахтах, ГРЭС, в строительной, химической и бумажной промышленности); 4) специальные уплотнения. Уплотнения первых трех групп выпускают сравнительно крупными партиями, причем каждое уплотнение можно использовать в различных условиях. Специальные уплотнения выпускают малыми партиями и даже единично для специфических, часто особо трудных условий работы: высокое давление, высокие или очень низкие (криогенные) температуры, высокая частота вращения вала, большой диаметр вала. К специальным конструкциям относят разъемные торцовые уплотнения, которые можно заменять без разборки машины, а также уплотнения, отличающиеся высокой надежностью конструкции, устанавливаемые, например, в недоступных для обслуживания местах. Для характеристики напряженности условий работы торцовых уплотнений принят параметр, представляющий собой произведение давления р рабочей среды на среднюю окружную скорость скольжения v в паре трения. В зависи-   Рис. 8.2. Торцовые уплотнения с вращающимся (о) и неподвижньп! (б) упругими элементами  Рис. 8.3. Внутреннее (о) и внешнее (б) торцовые уплотнения мости от значений параметров pv уплотнения подразделяют на четыре категории (табл. 8.1) [18]. Любое торцовое уплотнение можно классифицировать по конструктивному признаку (расположению и виду упругого элемента), по области применения и по параметру pv. Совокупность перечисленных факторов определяет конструкцию уплотнения. Углубляя эту классификацию, следует выделить пару трения как наиболее важный элемент торцового уплотнения. Пары трения бывают гидравлически неразгруженные и разгруженные. Соответственно уплотнения называют гидравлически неразгруженными и разгруженными. В торцовых уплотнениях применяют пары трения трех видов: обыкновенные Таблица 8.1 Классификация уплотнений по параметру pv

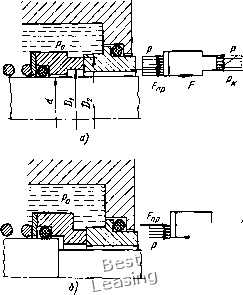

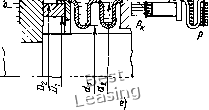

Торцовые уплотнения Типы. Механизм герметизации   Рис. 8.4. Схема к расчету контаетного давления в паре трения (контакт двух колец с плоскими кольцевыми поверхностями); гидродинамические (контакт кольца с плоской поверхностью и кольца с поверхностью, на которой выполнены наклонные, ступенчатые или другие площадки, создающие гидродинамическую силу); гидростатические (контакт кольца с плоской поверхностью и кольца с камерами и канавками, в которые подводится жидкость под давлением). Определения «гидродинамическое» и «гидростатическое» используют также для обозначения конструкции уплотнения в целом. Зазоры в работающих торцовых уплотнениях различны (для обыкновенных пар трения 0,5 - 2 мкм; для гидродинамических - более 2 мкм; для гидростатических - более 5 мкм), поэтому механизмы герметизации этих пар трения также различны. В зазорах обыкновенных пар трения происходит контакт микронеровностей трущихся поверхностей и, как следствие этого, их изнашивание. В гидродинамических парах трения трущиеся поверхности разделены слоем жидкости, контакты микронеровностей сравнительно малочисленны и носят случайный характер. В гидростатических парах трения контакты микронеровностей отсутствуют и наблюдается чисто гидродинамический режим смазки. Обыкновенная пара трения в статике представляет собой две шероховатые поверхности (обычно Ra = 0,08...0,16 мкм), контактирующие выступами микроне- ровностей. Остальное пространство, образованное впадинами микронеровностей, заполнено рабочей средой. Схематично такая пара трения показана на рис. 8.4. Сила, прижимающая одну поверхность пары трения к другой, воспринимается микронеровностями и давлением слоя жидкости, находящейся в зазоре пары трения. С увеличением этой силы площадь контактов микронеровностей увеличивается, средний зазор в паре трения уменьшается и герметичность пары трения повышается. Считая, что усредненное сопротивление течению жидкости в радиальных направлениях под действием перепада давлений постоянно, и пренебрегая изменением кривизны уплотнительных поверхностей, получаем линейный закон изменения давления р вдоль радиуса г (рис. 8.4, а). Обычно площадь контакта микронеровностей в зазоре пары трения мала по сравнению с номинальной площадью контакта, поэтому с достаточной точностью можно считать, что жидкость распределяется по всей поверхности контакта, т. е. гидростатическую силу в контакте пары можно определять интегрированием давления по номинальной площади контакта. Разность силы, прижимающей контактные поверхности, и гидростатической силы дает силу, воспринимаемую контактирующими микронеровностями, а отношение ее к номинальной площади контакта - среднее контактное давление рк (см. рис. 8.4, 6). Давление рк и скорость скольжения определяют режим трения, а следовательно, интенсивность изнашивания, утечки и т. д. На рис. 8.5 приведены основные схемы торцовых уплотнений к расчету р в парах трения [13]. На рис. 8.5, а показано гидравлически неразгруженное уплотнение, на рис. 8.5, б - гидравлически разгруженное. На вращающееся кольцо пары трения действуют следующие силовые факторы: давление р, сила Fnp пружины, сила F трения резинового уплотнительного кольца по валу и среднее контактное    Рис. 8.5. Схемы для определения сил, действующих в парах трения торцовых уплотнений с вращающимися (а, б) и неподвижными (в, г) упругими элементами давление рк. Из уравнения равновесия кольца Рк = Fnp - F + лро(Р1 + D1 + Pf - 3rf)/12 n(Dl-Dl)/4 (8.1) где d, Di, Di - диаметры вала и контактной поверхности. Гидравлическая разгрузка состоит в снижении контактного давления в паре трения, для чего вал выполняют ступенчатым (см. рис. 8.5, 6) с d> Di. При этом многочлен (Dl + D1D2 + + Dj - 3) в формуле (8.1) уменьшается. Гидравлическую разгрузку внешнего торцового уплотнения выполняют тем же способом, что и внутреннего. Формула (8.1) справедлива для внешних торцовых уплотнений с неподвижным упругим элементом (см. рис. 8.5, в). Для внешних торцовых уплотнений с вращающимся упругим элементом в формуле (8.1) нужно изменить знак перед членом про (...)/12 на минус. Для внешнего торцового уплотнения с неподвижным сильфоном (см. рис. 8.5, г) Рк = n{Dl-Di)/4 npo[Dl + D2D, +D\- \,5{dl + dfi\l\l n{D\-D\)l4 (8.2) где Fnp - сила упругости сильфона или сильфона с пружиной. В формуле (8.2) отсутствует сила трения F. Гидравлическая разгрузка уплотнения заключается в изменении соотношений диаметров di, da и Dx, D2. Для приближенной оценки гидравлической разгрузки уплотнения используют коэффициент гидравлической нагрузки к, равный отношению площади действия прижимающего давления к номинальной площади контакта. Для уплотнений, показанных на рис. 8.5, k = {Di- d)/{Di - Dj). (8.3) Для внешних торцовых уплотнений с вращающимся упругим элементом и внутренних уплотнений с неподвижным упругим элементом 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 [ 40 ] 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |