|

|

|

Промышленный лизинг

Методички

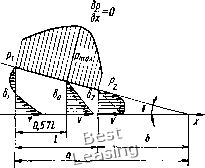

Общие вопросы уплотнительной техники Основы теории герметичности  Рис. 1.22. Эпюры скоростей v и давления р в клиновом зазоре = О получим выражения для определения скорости и расхода при В = \: 1 др у(Ъ - у); - & б 1 ар (1.26) Расход через любое сечение пленки одинаков [уравнение неразрывности (1.14)]. Давление вдоль масляного клина распределяется неравномерно: вначале оно увеличивается от pi до рах, затем уменьшается до рг- При Ртах др/дх = О зазор 5 = 5о, скорость в зазоре изменяется по линейному закону от О до D и расход Q = v8o /2. Подставив это значение расхода в уравнение (1.26), получим уравнение Рей-нольдса 8р/дх = 6\iv (б - §о)/53, (1.27) которое является исходным при решении ряда задач гидродинамической теории смазки и уплотнительной техники. 1.3. Основы теории герметичности Наиболее важной характеристикой уплотнений является их герметизируюшая способность. Требования к, герметичности соединений определяют выбор типа уплотнения и влияют на конструктивную схему всего агрегата. Теория герметичности изучает и обобщает возможности уплотнений различных классов. Значительные успехи уплотнительной техники позволили качественно объяснить механизм герметизации уплотнениями различных типов и создать научную основу их проектирования. Несмотря на это, для количественной оценки параметров уплотнений основным источником информации являются экспериментальные данные, анализ которых может быть плодотворным только на основе определенной теории. Режим течения определяют сравнением числа Рейнольдса Re = 4vRr/\/ с его критическим значением Rep {v - средняя скорость потока, м/с; Rr - гидравлический радиус канала, м; v = x/p-кинематическая вязкость жидкости, м7с). Для круглых капилляров диаметром d R, = Ttdyiind) = d/4 и Re = Drf/v. Для щелей с малой высотой h и большой шириной В Rr X h/2 и число Рейнольдса Re = 2vh/v. Число Рейнольдса выражает отношение сил инерции к силам трения, действующим на элемент жидкости. При Re < Rckp происходит ламинарное течение, при Re > Rckp - турбулентное; последнее при Re » Rckp соответствует области автомодельности (режим квадратичного сопротивления). Критические значения чисел Rep в жидкостных щелевых уплотнениях указаны в табл. 1.7. Механизм утечки через щелевые уплотнения определяется закономерностями течения вязкой жидкости или газа через макрозазоры. Характерные размеры высоты макрозазоров h определяются допусками на изготовление уплотнений и находятся в пределах 10... 100 мкм. Для вязких жидкостей (v > 2 мм/с) при указанных значениях h число Рейнольдса Re < Rcxp, т. е. режим течения ламинарный. В неподвижных щелевых уплотнениях в соответствии с уравнением (1.18) расход Q, м/с, пропорционален периметру уплотнения В, h, и перепаду давлений Ар. Сравнение уплотнений удобно выполнять по удельным утечкам Q, м/(м-с), за единицу Таблица 1.7 Значения Re,p для щелевых уплотнений [57] Rep при числе канавок

времени, отнесеннъпк! к единице периметра при прочих равных условиях (Др, [1,1). Расчетная формула е = 4Дрй(ц/), (1.28) где = 0,1...0,2 - безразмерный коэффициент формы. Для маловязких жидкостей, и газов при малых скоростях также возможен ламинарный режим течения, но при больших перепадах давлений Re > Rep и возникает турбулентный режим течения. Удельные утечки при турбулентном режиме течения определяют по формуле ё = е/В = 4,й[/Др/р, (1.29) где Чт = F (Re, й,...) - слабая функция числа Re (для автомодельного турбулентного режима практически Чт - const); р - плотность, кг/м; J/Ap/p - средняя скорость течения среды по зазору, м/с. в реальных щелевых уплотнениях необходимо учитывать деформации стенок втулки под давлением, температурные деформации, вибрацию и другие динамические факторы, а также зависимость вязкости среды от давления и температуры. Все это очень усложняет задачу и приводит к громоздким математическим выражениям. Формулы, удобные для практических расчетов, получены методом выделения главных факторов [членов уравнений (1.18) -(1.28)] и введения безразмерных коэффициентов формы Ч, уточняемых на основании статистических данных. При расположении уплотнений разных подклассов в ряд по степени увеличения утечек щелевые уплотнения можно принять за эталон наибольших утечек. При давлении р = 10 МПа, вязкости жидкости V = 10 ммс и диаметре уплотнения 30 мм {В » 100 мм) расход составляет 0,1-0,8 дмч, что соответствует удельным утечкам Q = 250... ...2000 mmV(mc). Течение газов по щелям и капиллярам. В области нормальных и высоких давлений в газах, как и в жидкостях, возникают вязкое трение и ламинарное или турбулентное течение. Через щелевое уплотнение размером В х h с параллельными стенками при докритическом изотермическом течении массовый расход на единицу периметра, г/(м • с): ~ В ~ ц/ Р (1.30) где р - средняя плотность газа: р = = (Pi + Р2)/2 = m/F=0,5(pi +p2)M/(RTy, М - молярная масса, г/моль; R - универсальная газовая постоянная, равная 8,3 Дж/(молъ-К). Более известна формула, полученная из (1.30) заменой р: О MPhj± (131) Сильно разреженные газы (примерно до давления ниже 0,5 (pi + рг) = 0,1 Па при размерах капилляров менее 0,1 мм) отличаются большой длиной свободного пути молекул (А, « 1/р), превышающей поперечные размеры каналов (В х г х h). При этом соударение молекул происходит реже, чем со стенками, и течение газа происходит в сторону более низкого давления независимо от значения 0,5 (pi + Рг) в соответствии с механизмом молекулярного течения. Массовый расход газа, кг/с, через капилляр радиусом г, м: Qn,= InRT I ~Др, (1.32) где все величины выражены в тех же единицах, что и в формуле (1.30). В зарубежной литературе молекулярное течение часто называют течением Кнудсена. Диффузионное проникновение среды. Негерметичность вследствие диффузии в той или иной степени свойственна всем уплотнениям. Диффузия (взаимное проникновение двух или нескольких соприкасающихся веществ) обусловлена разностью концентраций С одного вещества в другом. Диффузию среды через диафрагму подразделяют на следующие стадии: 1) поглощение жидкости (газа) ушютнителем - сорбция (коэффициент сорбции oti, м/с); 2) диффузия среды через перегородку (коэффициент диффузии Bp, м/с); 3) выделение (десорбция) среды с другой стороны уплотнителя (коэффициент а2, м/с). При стационарном процессе на основании первого закона Фика через перегородку толщиной / и площадью S, массовый Qms, кг/с, и объемный Qs, м/с, расходы среды пропорциональны градиенту концентраций dC/dx к АС/1: Qn = is~SsS; (1.33) проницаемости, мс; qp - степень набухания - относительное содержание среды в материале уплотнителя, определяемое по кинетическим кривым набухания q{t). Расходы Qms и Qs очень малы по сравнению с другими видами утечек. Наименьшую проницаемость обеспечивают металлы, затем плотные пластмассы, наиболее проницаемы эластомеры и резинотканевые материалы. В качестве характеристики уплотнения применяют удельную проницаемость единицы площади в единицу времени. При расположении уплотнений в ряд по степени увеличения утечек диафрагмовые (сильфонные) уплотнения можно принять за эталон самых малых утечек. Потери на просачивание составляют менее 10"mV(m2-c). Диффузионная проницаемость по контактной поверхности уплотнений. Область контакта уплотнителя с уплотняемой поверхностью отличается неоднородностью структуры. В ней нет полной сплошности, свойственной материалу основных деталей, и можно выделить участки контакта поверхностных пленок, пустоты, участки контакта уплотнителя и уплотняемой поверхности. Механизм контактной диффузии сложен и количественно не изучен. Однако практически при любых экспериментах по определению коэффициента диффузии неявно находят контактную диффузионную проницаемость по периметру мембран. Для контактной диффузии в уравнение (1.33) введем следующие поправки: 1) высота зоны контакта примерно равна параметру шероховатости Rz, поэтому S = BRz; 2) с учетом пустот в области контакта толщина ее составляет kil (fci < 1); 3) вследствие более рыхлой структуры поверхностных пленок коэффициент = ks- Тогда массовый расход и удельная проницаемость: ACBRz кг1 (1.34) Утечки вследствие контактной диффузии пропорциональны периметру уплотнения [ср. с уравнением (1.28)]. Контактные уплотнения неподвижных соединений. Основным механизмом утечки является течение среды через не- плотности - микроканалы - между поверхностями уплотнителя и детали, возникающие вследствие шероховатости поверхностей и наличия дефектов, температурных и силовых деформаций (подробнее см. подразд. 3.1 и 3.2). При соприкосновении двух твердых поверхностей образуется система впадин, капилляров произвольной формы и пятен касания, которые можно представить в виде схемы, показанной на рис. 3.3. При действии перепада давлений по отдельным капиллярам возникают утечки Qu суммарное значение которых можно оценить по упрощенной схеме (см. рис. 3.3, в). Кроме того, происходит контактная диффузия среды. Использовав формулу типа (1.18) для утечек Qi в каждом канале, получим формулу для общей утечки 6 = 4, В Ар IVi (1.35) где 4,= l/12Xi(BiA)5i - коэффициент формы, характеризующей проводимость микроканалов и являющийся безразмерной функцией состояния поверхности (параметра Rz, угла профиля у, направления следов обработки), свойств материалов (модулей упругости Ех и Ег, коэффициентов Пуассона и ц) и контактного давления р». Коэффициент х учитывает наличие микроканалов, образованных довольно регулярными следами механической обработки (Чр), и влияние совершенно случайных дефектов поверхностей - рисок, раковин, пор, частиц загрязнений Сближение поверхностей контакта под действием давления рк происходит в три стадии: 1 - внедрение самых больших выступов; 2 - заполнение регулярных микровпадин; 3 - заполнение впадин-дефектов. Основное влияние на формирование микроканалов и герметичность соединения оказывает вторая стадия, для которой можно вычислить размеры сечения микроканалов 5, и б; в зависимости от Рк для ряда упрощенных моделей (см. подразд. 3.1). Сближение поверхностей контакта под действием давления рк (без учета дефектов) исследовано Н. Б. Демкиным, Э. В. Рыжовым и др. При установке уплотнения должно быть обеспечено давление рк, при котором регулярные микроканалы полностью перекрыты и Чр = 0. Для эластомерных колец и прокладок [35] Чр = Чое-/", где Чо и - коэффициенты, зависящие от качества обработанной поверхности. Из опыта эксплуатации уплотнений известно, что для резин с модулем £ = 7... 12 МПа в конце срока службы необходимо Рк 0,25 МПа, поэтому при монтаже нового уплотнения следует обеспечить рк = 1,5... 3 МПа. Для металлических прокладок необходимы значительно большие давления, МПа: для свинца 50 - 60, для алюминия 100-140, для высоколегированной стали 500 - 600. Характерная высота микроканалов имеет порядок долей микрометра, ширина - сотен микрометра, длина имеет порядок ширины уплотнения /. Если в уравнении (1.35) учесть зависимость зазоров и ширины микроканалов от контактного давления, получим уравнение для расчета утечки, м/с, где /с = 0,1... 0,3 ориентировочно. Из уравнения (1.36) следует, что при повышении Рк до кЕ утечки уменьшаются примерно на два порядка (так как = 5-Ю"), поэтому необходимо искать конструктивные решекия, при которых с повышением давления среды р автоматически повышается контактное давление рк. Способность к самоуплотнению характерна для активных уплотнений - эластомерных колец, устанавливаемых в замкнутые канавки (см. рис. 1.6, е). При установке кольца диаметром d в канавку высотой Н в результате деформации сжатия на уплотняемых поверхностях шириной /о возникает начальное давление рк = рл-При давлении среды р материал кольца ведет себя подобно очень вязкой жидкости, передавая давление р на стенки. Уплотнение ведет себя подобно системе с обратной связью по давлению, поэтому на уплотняемых поверхностях создается давление, близкое к сумме рк = рко + sp, где s - коэффициент передачи давления (для эластомеров s = 0,90... 0,9 8). Таким образом, при правильной установке кольца в закрытую канавку давление рк автоматически увеличивается при увеличении давления среды р, причем Рк > р. При этом герметичность увеличивается, поскольку множитель е-зрк/СсЕ) уменьшается [см. уравнение (1.36)]. Для пассивных уплотнений - прокладок во фланцевых соединениях без канавок (см. рис. 1.б,()) -не характерна способность к самоуплотнению: при действии давления среды увеличивается нагрузка на болты фланцев, уменьшаются сила затяжки прокладки и давление Рк. При некотором критическом давлении среды ркр происходит разуплотнение (см. подразд. 3.5). Способность к самоуплотнению за счет давления среды реализуется во многих конструкциях контактных уплотнений, а также в некоторых шелевых бесконтактных уплотнениях. Размеры дефектов превышают размеры регулярных микронеровностей, причем дефекты располагаются совершенно случайно. Для заполнения их уплотнителем необходимо большее контактное давление, однако и при этом они могут остаться не заполненными. Математическую модель процесса б(Рк) по дефектам можно создать только на статистической основе. Частота появления дефектов, при прочих равных условиях, пропорциональна периметру уплотнения В, а их влияние на герметичность обратно пропорционально ширине уплотнения /, поэтому роль дефектов малых размеров (б; < 50 мкм) можно учесть функцией Чд. Роль более крупных дефектов (сквозных рисок с размерами Ва, 5д) учитывают по вероятности их наличия на единице периметра уплотнения В. В уравнение (1.35) подставляют функцию формы Ч;,=Чое-«/*-(-Чд, которая при Рк > кЕ стремится к величине Например, при среднестатистическом наличии сквозных рисок на периметре В = 100 мм: zi = 1 (§1 = 50 мкм; Bi = = 0,1 мм) и Z2 = 10 (52 = 20 мкм; Вг = 0,01 мм) для Rz = 10 мкм и hml получаем ЧджЮ". Дефекты являются основной причиной негерметичности уплотнений неподвижных соединений. Кроме рисок, раковин и подобных дефектов большую роль играют загрязнения на поверхностях уплотнителя и посадочных мест (волокна и стружки аналогичны крупным сквозным рискам). Дефекты выявляют и устраняют при приемо-сдаточных испытаниях. Так как контроль негерметичности и разборка изделий - дорогие и трудоемкие операции, более рационально предотвращать дефекты путем повышения культуры производства - улучшения обработки и очистки деталей. Вероятность появления дефектов существенно зависит от точности обработки поверхности. Чем грубее назначена обработка поверхности, тем менее тщательно она контролируется и содержит больше дефектов. Контактные уплотненпя подвижных соединений (УВ, УПС). Для расчета уплотнений подвижных соединений необходимо изучить совокупность проблем герметичности, трения и изнашивания. Движение контртела (вала, штока и др.) вызывает новые физические процессы в зоне контакта с уплотнителем, в результате которых между поверхностями может возникнуть пленка смазочного материала и в образовавшийся зазор б может проникнуть герметизируемая среда. В торцовых и радиальных УВ поток. создаваемый перепадом давлений Др, перпендикулярен потоку жидкости в направлении скольжения. В УПС этот поток совпадает по направлению с движением контртела. Процессы в области контакта зависят прежде всего от свойств материалов контактирующих тел, поэтому они существенно различны для механических и эластомерных УПС и УВ. Одной из особенностей УПС и УВ является широкий диапазон условий работы и возникающих при этом различных режимов трения. Переход от одного режима трения к другому обусловлен изменением рабочих параметров ц, v, рк и наличием (или отсутствием) пленки смазочного материала. Толщина 5 этой пленки определяет не только расход б ~ 5* (обычно S = 3), но и характер трения. Последний оценивают сочетанием параметров V, ц, Рк, / в виде безразмерного критерия режима G = iiv/pj. Поскольку толщина пленки 5 и коэффициент трения / являются функциями параметров v, ц, рк и /, уравнения для определения утечек Q = F{\i, v, рк,...), коэффициента трения / = f (ц, v, рк,...) и эквивалентного зазора h = F{, v, рк,...) целесообразно записывать в единообразной форме, т. е. при описании рассматриваемых процессов использовать уравнения Q = F(G),f = F{G). Критерий относительной толщины пленки й = h/Rz в ряде случаев аналогичен критерию G [35, 52] и отражает принципиальную связь явлений не только с критерием G, но и с параметрами, характеризующими состояние поверхности (параметром шероховатости Rz, волнистостью и другими отклонениями формы, макроструктурой поверхностных слоев материала). Взаимосвязь герметичности и коэффициента трения влияет на ресурс уплотнения. Часто для уменьшения утечек стараются повысить рк, однако при этом существенно интенсифицируются процессы трения, нагрева и изнаши- вания. Для каждого вида уплотнений существует определенная область контактных давлений, в которой при заданных .и и ц утечки и износ минимальны. Чтобы создавать уплотнения, работающие преимущественно в области оптимальных параметров v, ц, Рк, или выбирать стандартные для определенных условий работы, необходимо иметь правильное представление о механизме процессов в уплотняющем элементе. Если уплотнение предназначено для эксплуатации в условиях жидкостной смазки (см. подразд. 1.4), на основании закона Ньютона и уравнения Рейнольдса (1.27) Рк РкО В уплотнениях разных видов при малых зазорах полного разделения контактных поверхностей нет. В пределах площади касания кроме жидких пленок возникают области соприкосновения граничных структур, поэтому происходит смешанное трение с полужидкостной смазкой. Этот режим, отличающийся минимумом утечек и коэффициента трения, наиболее благоприятен для работы уплотнений. На рис. 1.23 приведены результаты экспериментальных исследований герметичности и трения манжетных и торцовых УВ [67]. В логарифмических координатах зависимость / (G) имеет вид наклонных (tg а = m) прямых с коэффициентом Ф. Прямая С -С, соответствующая Ф = Фс, отделяет область герметичности, для которой Ф > Фс, от области негерметичности (Ф < Фс). Очевидно, область вблизи кривой / = ФcG" является наиболее оптимальной для работы уплотнения. При определенных значениях критерия G зависимости / (G) и /i (G) можно записать в общем виде / = ФС"-; h = ZG", (1.37) где Ф, Z - функциональные коэффициенты; т, п - показатели степени (Z имеет размерность длины). Так как утечки являются функцией 0 1 2 3 4 [ 5 ] 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |