|

|

|

Промышленный лизинг

Методички

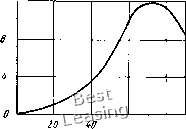

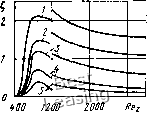

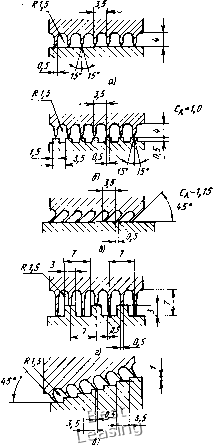

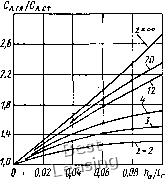

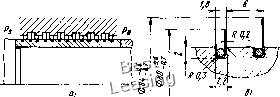

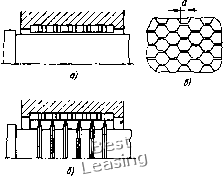

Щелевще уплотнения Расчет лабиринтных щелей 8 Re 0,38 (U.6) Сопоставление результатов расчетов по формулам (11.5) и (11.6) с экспериментальными данными дает хорошее совпадение при относительных зазорах V = 0,0136...0,115 [19]. При ho/r < 0,01 и при больших значениях Re„ точность этих формул уменьшается, что можно объяснить влиянием вибрации вала, наличием и изменением во времени эксцентриситета. Гидравлическое сопротивление эксцентричных щелей. При ламинарном режиме коэффициент сопротивления трению развитого потока в щели с эксцентриситетом определяется формулой =l-flS-Re/ Более общее выражение учитывает вращение одной из уплотнительных поверхностей (при Re„ < 10 [8]) 96 1 1 -ь (1,5 - 0,926 • 10" • Re) Re, (11.8) Зависимости (11.7), (11.8) справедливы, если можно пренебречь входными потерями, т. е. если Ijho 70 при ламинарном режиме или llho > 45 при турбулетном режиме [24]. Для расчета утечек при 5 < l/ho < 70 в ламинарном режиме и 5 < /)о < 45 в турбулентном предложены следующие формулы [24]: для концентричной щели (е = 0) при ламинарном режиме Q/Q* = 1,12 - l,2holl; для концентричной щели (е = 0) при турбулентном режиме QIQ* = 1,35 + 0,02 ;го; для эксцентричной щели (8=1) при ламинарном режиме е/е* = 0,043 ( йо)"-"; для эксцентричной щели (8 = 1) при турбулентном режиме е/е* = 0,092 ( /lo)""*, где О* - утечки через щель, определенные без учета входных потерь. В строгой постановке задача о гидравлическом сопротивлении эксцентричной щели имеет сложное решение, которое может быть получено с использованием численных методов на ЭВМ. Расчеты показывают. Что для ламинарного режима зависимость расхода через щель от эксцентриситета, определенная с учетом начального участка, более слабая, чем без его учета. При турбулентном режиме влияние эксцентриситета на гидравлическое сопротивление щелей сказывается слабее, чем при ламинарном режиме. Так, при предельном эксцентриситете 8 = 1 максимальное увеличение расхода по сравнению с концентричной щелью при ламинарном режиме составляет 150%, при турбулентном - около 30 %. 11.4. Особенности расчета щелевых уплотнений при высоких перепадах давлений Одним из путей повышения энергоемкости гидравлических систем и агрегатов является увеличение рабочего давления. Течение жидкостей через щели при высоких перепадах давлений сопровождается рядом особенностей. При давлении 100 МПа и выше существенное влияние на течение жидкостей в щелях оказывают деформации стенок щели, вызывающие увеличение первоначального зазора; зависимость вязкости жидкости от давления; диссипативный нагрев жидкости [24]. Деформации стенок щели и нагрев жидкости ведут к увеличению утечек, повышение вязкости жидкости при высоком давлении к ее уменьшению. Строгое решение задачи о течении жидкости через щель с учетом перечисленных факторов требует применения численных методов. В работе [24] дано упрощенное решение, хорошо совпада- ющее с экспериментальными данными при давлении до 65 МПа. В этом решении действительный профиль щели в осевом направлении аппроксимирован профилем конусной формы и принято значение вязкости жидкости, соответствующее среднему давлению рр = 0,5 (р, + Ра) и температуре 9 = 9 -ь 0,75 А9 (где А9 -увеличение температуры жидкости при течении через щель). В результате получена формула 2 + Х nDhl (р, - Ра) а, смЧс 12/pv, 9 +0,75А9 ya(7s + Pj где X == Cia - isVs - параметр конусности; D, / - диаметр и длина щелевого канала; а, п - пьезокоэффициент и температурный коэффициент в уравнении вязкости вида v = (V)" ехр (ар). Если пренебречь высотой ho зазора по сравнению с радиусом г уплотнения (рис. 11.5), то для цилиндрической щели с учетом деформаций зазоры на входе /г, и выходе h можно определить по формулам K = ho + Ър,; ha = ho + 6р„. Здесь 5 = где El, £2, Ц1, Ц2 - модули упругости и коэффициенты Пуассона элементов 1 и 2 щели. Повышение температуры жидкости в-результате диссипативного нагрева при   SO PsРа, МПа Рис. 11.6. Экспериментальная зависимость утечек смеси масел МС-20, МК-8 от перепада давлений для щели с радиальным зазором 23 мкм [24] допущении, что теплообменом между жидкостью и стенками щели можно пренебречь (т. е. в условиях адиабатического течения), определяется равенством = (Р. - Р»)/(рс), где р, с - плотность и теплоемкость жидкости. Одну из особенностей течений жидкостей через щели при высоких перепадах давлений иллюстрирует рис. 11.6. При повышении перепада давлений до 65 МПа утечки через щель, как обычно, увеличиваются, а при более высоких перепадах давлений уменьшаются. Такой характер зависимости утечек от перепада давлений объясняется преобладающим влиянием на вязкость жидкости давления, вызвавшего увеличение вязкости [24]. 11.5. Расчет лабиринтных щелей Лабиринтные уплотнения для жидкостей. Утечки через лабиринтное уплотнение с кольцевыми канавками (рис. 11.7) k /i  Рис. 11.5. Схема деформаций щелевого канала при высоком перепаде давлений Рис. 11.7. Геометрия лабиринтного уплотнения с кольцевыми канавками при ламинарном режиме течения жидкости рассчитывают по формуле nDhl (р, - Ра) 1 -ь- (11.9) где /эф - эффективная длина щели, равная длине уплотнения за вычетом суммы длин канавок: /эф = - X к- Ламинарный режим течения в лабиринтной концентричной щели существует при Re < 500, в лабиринтной эксцентричной щели (8=1)- при Re. < < 400 [24]. Из формулы (11.9) следует, что при ламинарном режиме утечки через лабиринтную щель увеличиваются по сравнению с утечками через гладкую щель в той степени, в которой канавки укорачивают длину щели. В связи с этим применение лабиринтных уплотнений с целью снижения утечек при ламинарном режиме не оправдано. Однако нарезку канавок на уплотнительных поверхностях можно рекомендовать для разгрузки ротора или плунжера от радиальных сил. Наличие канавок уменьшает также опасность заклинивания плунжерной пары при работе на загрязненной жидкости, так как при этом обеспечивается возможность удаления твердых частиц из зазора. В общем случае потери давления в лабиринтном уплотнении определяют по формуле [24] Ар = + zC 2ho V 2 где X - коэффициент сопротивления трению в узкой части Щели на участках между канавками; С, - коэффициент местных потерь; z - число канавок. При ламинарном режиме течения коэффициент С близок к нулю, в переходной области (500 < Re < 1200 для концентричной щели и при 400 < Re, < < 1000 для эксцентричной щели) резко увеличивается (наибольшее значение числа Re, зависит от числа лабиринтных канавок и уменьшается при увеличении числа их), в области турбулентного течения (при увеличении числа Re,) - 1000 2000 3000 Rez Рис. 11.8. Экспериментальная зависимость коэффициента местных потерь от режима течения жидкости через щель с канавкой прямоугольного сечения (/ = 0,46 мм; /Ik = 0,5 мм; /п = 1 мм, см. рис. 11.7): / - концентричная щель (е = 0); 2 - эксцентричная щель (е = 1) уменьшается (рис. 11.8). Формулы расчета коэффициента для единичной канавки прямоугольного сечения при Re 4500, полученные по результатам обработки экспериментальных результатов, имеют вид [24]: для концентричной щели С = 33,5Re,-°* для эксцентричной щели C = 41Re,-«-*«. По результатам исследования влияния формы канавки на коэффициент построены зависимости, показанные на рис. 11.9. Наибольшее гидравлическое сопротивление имеет канавка с сечением в виде прямоугольного треугольника при расположении острого угла со стороны большего давления. Сопротивление такой канавки более чем на 40% превышает сопротивление канавки прямоугольного сечения. Минимальное гид- - г - 3 Рис. 11.9. Зависимости коэффициента местных потерь от режима течения жидкости через щель с канавками различных форм [24]  равлическое сопротивление имеет канавка с сечением равнобедренного треугольника. Максимальное значение коэффициента соответствует следующим оптимальным соотношениям: \Jho = 20; hjho = = 3... 5; IJHq > 40. С учетом этих, а также технологических соображений при определении размеров канавок рекомендуется нарезать канавки шириной = = 20/io и глубиной == 5ho (но не менее 0,2 мм). Расстояние между канавками рекомендуется принимать /„ = 40/)о. При заданной длине уплотнения / число канавок, обеспечивающее минимальные утечки, ра[ссчитывают по формуле [24] I 2 ~ 60/io 3 Полученное значение z округляют до ближайшего меньшего целого числа. Оптимальные соотношения размеров канавки прямоугольного сечения, полученные экспериментально с учетом вращения, имеют следующие значения: (/к + /п)/о= 15...25; Vo = 3...10; V /(/, + g = 0,5...1,0. Лабиринтные уплотнения для газов. При движении газового потока через лабиринтное уплотнение происходит расширение газа. Этот процесс осуществляется путем многократного преобразования потенциальной энергии давления в кинетическую энергию газового потока в узкой части щели с последующей почти полной диссипацией кинетической энергии в камерах лабиринта. Чем большая доля кинетической энергии в каждой камере переходит в теплоту, тем большее сопротивление движению газа создает уплотнение. В направлении от входа к выходу уплотнения давление понижается, удельный объем газа и скорость потока увеличиваются. В зазоре на последнем лабиринте устанавливается наибольшая скорость, которая может достичь скорости критического течения. Расчетные формулы для определения утечек через уплотнение выбирают в зависимости от того, достигается или нет 13 Под ред. А. И. Голубева и Л. А. Кондакова В последнем лабиринте критическая скорость, поэтому в начале расчета проверяют условия истечения в последнем лабиринте. -Условие, при котором может возникнуть критическая скорость, имеет вид Pz-l где - давление перед последним лабиринтом; рр - критическое давление. Для одноатомных газов (и = 1,67) Ркр/р,-1 = 0,487, для двухатомных газов (х= 1,4) р,р, 1 = 0,528. Для идеальных газов давление p, i определяют по формуле Р.-1 1 l/l+(z-l)r где Гкр = 0,727 при % = 1,67; Г,р = 0,685 при и = 1,4. Утечки через уплотнения определяют по формуле е™ = Сле„т, (11.10) где Сл - экспериментальный коэффициент расхода, зависящий от особенностей конструкции уплотнения; -теоретические утечки. При дозвуковом течении и z > 3 независимо от отношения pjpa утечки бит рассчитывают по формулам Стодола (11.11) или Мартина е„,т = S 1 - (pJPsf Z + \n iPs/Pa) где S - площадь сечения щели под гребнем лабиринта; z - число гребней. При достижении критической скорости газового потока утечки рассчитывают по формуле ]/rT, ]/l+(z-l)r2p  Рис. 11.10. Типы лабиринтных уплотнений для газов Для ступенчатого уплотнения (рис. 11.10, г) коэффициент расхода Сд принимают равным 0,7. В гладком лабиринте (рис. 11.10, а) кинетическая энергия частично сохраняется й утечки повышаются по сравнению со ступенчатым уплотнением. Для оценки степени увеличения утечек в гладком лабиринте используют кривые Эгли (рис. 11.11). При среднем значении отношения ho/l = 0,05 (здесь /lo - радиальный зазор под гребнем; - шаг гребней) и z = 4 утечки через гладкое уплотнение в 1,5 раза больше, чем через ступенчатое уплотнение с теми же размерами. С учетом этого применение гладких уплотнений оправдано при  Рис. 11.11. Зависимость отношения коэффициентов расхода через гладкое и ступенчатое уплотнения от относительного зазора при различном числе гребней опасности засорения лабиринтных камер. Коэффициенты расхода Сд для лабиринтных уплотнений некоторых других форм, полученные С. М. Шляхтенко, приведены на рис. 11.10,б,в,д. В практике широко применяют ступенчатые лабиринтные уплотнения (рис. 11.12,а). Минимальный зазор обычно принимают /)о = 0,2 -(- 0,6D (здесь /jq - в мм, D - в м). Значения зазоров, проставляемые на чертеже, могут быть на 0,2...0,3 мм меньше расчетных. ДЛя уплотнений дисков рабочих колес турбо-детандеров с жесткими роторами зазор рекомендуется принимать равным пятикратному зазору в подшипниках скольжения [15]. Гребни лабиринтов изготовляют из ленты толщиной 0,15...0,2 мм. Материалом служит латунь Л 63 или никель НП2. При сборке гребень вставляют в трапециевидный паз вместе с мягкой проволокой из меди Ml (рис. 11.12,6), которую затем расчеканивают. После расчеканки гребни обрабатывают до требуемого размера. В малых турбомашинах иногда применяют уплотнения с гребнями, выполненными непосредственно на валу (рис. 11.12, в). Наружную втулку в этом случае, изготовляют из графита. Зазор между втулкой и гребнями вала принимают равным 0,17...0,25 зазора в подшипниках скольжения [15]. Перед экс-   Рис. 11.12. Конструкции лабиринтных уплотнений плуатацией уплотнений выполняют приработку при пониженной частоте вращения. Число гребней обычно принимают 7... 12. Для уменьшения коэффициента расхода Сд кромка гребня со стороны большего давления должна быть острой. Толщина гребня должна быть минимальной, что уменьшает С\ и предохраняет уплотнение от разогрева и заедания. Описанные конструкции лабиринтных уплотнение! применяют в турбомашинах при низких и средних давлениях. При высоких давлениях эти конструкции недостаточно надежны вследствие потери прочности гребней под действием газового потока высокого давления. В этих условиях целесообразно использовать сотовые уплотнения, которые применяют, например, в современных центробежных компрессорах высокого давления [4]. Сотовые уплотнения представляют собой одно или несколько листовых оснований с внутренним сотовым заполнителем (рис. 11.13). Сотовую обойму при-  меняют в комбинации либо с гладким валом (рис. 11.13, а), либо с валом, имеющим лабиринтные гребни (рис. 11.13,6). Наиболее широкое распространение получили сотовые заполнители с ячейками шестигранной формы (рис. 11.13, в), кото-рыебеспечивают устойчивость конструкции при нагружении и сравнительно просты в изготовлении. Утечки через сотовые уплотнения определяют по формулам (11.10) и (11.11). Зависимость коэффициента расхода Сд от безразмерного зазора, полученная по результатам испытаний сотовых уплотнений [4], приведена на рис. 11.14. Кривые построены для различных значений параметров hja и pjp (здесь а - сторона шестигранника). Нижняя граница заштрихованной области соответствует значению pjp = 0,8, верхняя pjp = 0,2. Сплошными линиями отмечены нижняя и верхняя границы области для уплотнения при невращающемся вале, штриховыми - при вращении с частотой 15000 мин~. С увеличением перепада давлений коэффициент расхода C уве- Рис. 11.13. Конструкции сотовых уплотнений 13* 0,0Z 0,06 h/a Рис. 11.14. Зависимость коэффициента расхода через сотовое уплотнение от относительного зазора 9999999 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 [ 63 ] 64 65 66 67 68 69 70 71 72 73 74 75 76 |