|

|

|

Промышленный лизинг

Методички

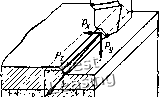

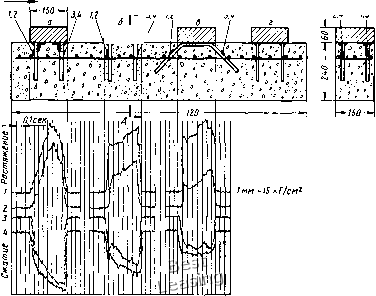

По шлифованной поверхности наносят два слоя толщиной по 20 мк эпоксиднонитроцеллюлозной эмали ЭП-51. Продолжительность высыхания каждого слоя эмали ЭП-51 при температуре 291,15-295,15° К (18-23° С) не более 3 ч. Для нанесения на поверхности окраски следует применять высокопроизводительные распылители КР-Ю, КР-30, 0-31, БТО-ЗМ, позволяющие окрашивать до 60 в час. Для железобетонных деталей машин (станины металлорежущих станков и др.), находящихся в помещениях с нормальной влажностью, незагрязненной агрессивными газами, атмосферой и подверженных воздействию масел и эмульсий, рекомендуется следующий способ окраски. На подготовленную поверхность наносят слой химически стойкого лака ХСЛ (ГОСТ 7313-55) с 20% наполнителя. Наполнителем служит портландцемент марки 500-600. Химически стойкий лак высыхает через 2 ч. После высыхания первого слоя наносят второй слой. После высыхания второго слоя наносят перхлорвиниловую шпатлевку, характеризующуюся небольшой усадкой. При температуре 288,15-291,15° К (15-18° С) и толщине слоя не более 0,5 мм шпатлевка высыхает в течение 2 ч. Наносить шпатлевку следует небольшими участками, длиной 250- 300 мм, за два-три приема, так как она может свернуться и отстать от поверхности детали. При загустении шпатлевки ПХВШ-23 ее надо развести растворителем, состоящим на 12% бутилацетата, 26% ацетона и 62% толуола. Общая толщина шпалевочных слоев не должна превышать 1,5-2 мм. Перед нанесением эмали шпатлевка шлифуется шкуркой № 100-120. По шпатлеванной поверхности наносятся два слоя нитро-глифталевой эмали НКО-23 (ГОСТ 6631-53). Время высыхания каждого слоя 3 ч. После высыхания нитроглифталевая эмаль НКО-23 перекрывается двумя слоями нитроэмали № 924 или 925, которые высыхают в течение часа. Толщина каждого слоя не должна превышать 15-20 мк. Естественная сушка окрашенных деталей протекает довольно медленно, поэтому рационально применять методы искусственной сушки, например конвекционный метод, при котором изделия обогреваются горячим воздухом. Производительным методом является также терморадиационный. Процесс сушки осуществляется теплом, выделяемым поверхностью изделия, нагретой за счет поглощения инфракрасных лучей. Лакокрасочное покрытие нагревается снизу от поверхности изделия и начинает твердеть вначале в нижнем слое. Это способствует хорошему и быстрому удалению паров растворителя краски, а следовательно, и ускоряет сушку. 154 МЕХАНИЧЕСКАЯ ОБРАБОТКА И ТРАНСПОРТИРОВКА  В процессе изготовления железобетонных деталей машин неизбежна механическая обработка металлических поверхностей, которая производится на том же оборудовании, что и обработка металлических деталей. Для них приемлемы все методы и виды технологии механообработки. Однако имеются и некоторые характерные для железобетонных деталей особенности. В НИИПТМАШе авторами проведены экспериментальные исследования прочности и жесткости анкеровки закладных деталей в бетоне от воздействия динамических нагрузок, возникающих при строгании, сверлении и фрезеровании, как основных видов механической обработки металлических поверхностей. Работа строгального резца имеет характер прерывистого резания. Врезание резца в заготовку в начале рабочего хода сопровождается ударом. Систематические удары неблагоприятно влияют на анкеровку их в бетоне. В процессе строгания на закладные части действуют силы, указанные на рис. 93, которые могут быть приведены к одной равнодействующей R. Равнодействующую можно разложить на силы Р, Ру и Р. Сила Р стремится сдвинуть металлическую закладную часть относительно бетона в плоскости главного (рабочего) движения или опрокинуть закладную часть, если она имеет небольшие размеры в плане и относительно большую высоту (при условии надежного крепления детали к столу). Сила Р прижимает закладную часть к бетону детали. Сила Р стремится сдвинуть закладную часть относительно бетона в плоскости движения подачи. Соотношение между силами Р, Р и Ру не остается постоянным и зависит от геометрических элементов режущей части резца, элементов режима резания (скорости, глубины и подачи), износа резца, физико-механических свойств обрабатываемого металла и условий резания. При обработке стали острым резцом с передним углом у = 15°, главным углом в плане ф = 45° и углом наклона главной режущей кромки X = 0 соотношение составляющих силы резания в среднем может быть принято Рис. 93. Схема сил, действующих иа закладную деталь при строгании Р,: Ру. Р= I : 0,45 : 0,35. Исследование прочности и жесткости анкеровки длинномерных, типа направляющих, металлических закладных частей в бетоне производилось на железобетонных деталях с расположенными в верхней части стальными пластинами 1200x300x30 мм, с различным типом анкеровки их в бетоне. Первый тип анкеровки представлял собой приваренные впритык к стальной пластине анкеры из горячекатаной арматуры периодического профиля диаметром 10 мм и длиной заделки 15 диаметров. Второй тип анкеровки отличался наличием, кроме анкерных стержней, поперечных ребер, приваренных к стальным пластинам в тавр. В обоих случаях анкерные стержни расположены по ширине балки в два ряда, а по длине - с постоянным шагом, равным 200 мм. Бетон применялся марки 500. Образцы строгали на продольно-строгальном станке от гидропривода с применением резцов из быстрорежущей стали. Режимы резания выбирали из технологических возможностей станка, мощности привода и самого неблагоприятного воздействия на анкеровку образцов. Режимы резания: глубина =12 мм; подача 5 = 2,5 мм/дв. ход; скорость и = 10 м/мин. Силы резания, возникающие при строгании: Р, = 4400 кГ; Ру= 1950 кГ; = 2500 кГ. Экспериментальные исследования показали, что анкеры длинномерных закладных частей в процессе строгания подвергаются сжатию от вертикальной составляющей усилия резания Ру и имеют максимальные по величине напряжения под режущим инструментом. Величины~максимальных сжимающих напряжений в анкерах (пики на осциллограмме) составляют 50-100 кГ/см. Кроме того, при строгании возникают горизонтальные силы Р и Р, сдвигающие за кладные части относительно бетона; при этом анкеры работают на срез. Вертикальных смещений закладных частей относительно бетона с анкеровкой первого и второго типов не наблюдалось в пределах точности приборов. Зафиксированы горизонтальные смещения закладных частей относительно бетона в направлении строгания с анкеровкой первого типа (без поперечных ребер). Величина этих смещений составляет 0,03 мм и имеет упругий характер. У образцов с поперечными ребрами смещений в горизонтальной плоскости в направлении строгания не наблюдалось, поэтому при конструировании анкеров длинномерных закладных частей необходимо предусматривать устройство поперечных ребер для восприятия сдвигающих усилий от резания. Видимых разрушений, трещин и отслоений не обнаружено. Данные испытаний, полученные для анкеровки длинномерных закладных частей, в полной мере можно перенести на анкеровку закладных частей в виде плит со значительными размерами в плане. 156 Следовательно, возникающие при механической обработке (строгании) длинномерных закладных частей и плит железобетонных деталей машин усилия резания не представляют опасности для прочности и жесткости их анкеровки в бетоне и строгание можно производить на любых режимах. При этом анкеры закладных частей работают на сжатие и срез, а отрывающие и опрокидывающие усилия, вызывающие в анкерах растяжение, отсут- Напрабление строгания  Рис. 94. Осциллограммы напряжений в анкерах при строгании малоразмерных закладных частей ствуют. Некоторые предосторожности следует предпринимать при строгании малоразмерных закладных частей в железобетонных деталях. Анкеры малоразмерных закладных частей по характеру своей работы в процессе механической обработки строганием отличаются от анкеров направляющих и плит. Для выяснения характера работы анкеров малоразмерных платиков, заанкеренных в бетоне, были проведены экспериментальные исследования на железобетонных деталях с заделанными в них платиками (рис. 94) при отношении высоты последних к наибольшему размеру в плане 1 : 2,5. Малоразмерные закладные части типа «а», «б», «в» и «г» отличаются различной конструкцией анкеровки их в бетоне. Платик типа «г» для сравнения выполнен с преднамеренно ослабленной анкеровкой. Испытание проводилось аналогично на том же продольно-строгальном станке теми же резцами и с такими же режимами

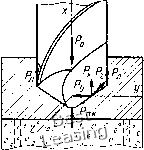

Рис. 95. Схема смещений закладной детали, зганкеренной в бетоне, при строгании резания, как и при испытании образцов с длинномерными закладными частями. Поэтому и усилия резания остались прежними. Опыты показали, что на малоразмерные закладные части при отношении их высоты к размеру в плане 1 : 4 и меньше в общем случае в процессе строгания действуют опрокидывающие и сдвигающие силы, величины которых зависят от величин усилий резания и геометрических размеров платиков. Таким образом, платик находится в сложном напряженно-деформирован-пом состоянии, что сказывается на работе анкеров. Часть анкеров в процессе строгания растянута, другая часть сжата. При строгании образцов Ст. 3 1э" (см. рис. 94) с площадью срезае- мого слоя до 30 мм напряжения в анкерах зафиксированы на осциллограммах (рис. 94) соответственно типам анкеровки. Разность значений растягивающих напряжений в анкерах 1 п 2, г сжимающих - 3 я 4 объясняется наличием поперечной составляющей силы резания Р, действующей в горизонтальной плоскости перпендикулярно к продольной оси балки. В начале каждого хода момент врезания резца в металл сопровождается ударами, вызывагогДими резкое нарастание напряжений в анкерах. В анкерах закладной детали типа «а» нарастание напряжений относительно плавное, здесь работу удара воспринимают поперечные ребра. Кроме растягивающих и сжимающих напряжений, в анкерах имеет место срез. От действия опрокидывающего момента (от составляющей Р платики смещаются относительно бетона (рис. 95). Ниже приведены величины смещений и для различных типов анкеровки платиков: тип «а» - а- = 0,05 мм/О; Пу == 0,05 мм10\ » «б» - = 0,1 мм/0,0\ мм; 0 = 0,05 мм10,0\ мм; » «в» - а= 0,1 мм10,02> мм; йу = 0,15 мм/0,ОЬ мм; » «г» - = 0,3 мм/0,\ мм; йу = 0,20 мм/0,1 мм. В знаменателе указаны величины остаточных деформаций закладных частей. Как видно из приведенных данных, наиболее прочной и жесткой является анкеровка малоразмерных закладных частей в бетоне при воздействии усилий строгания по типу «а». Механическую обработку малоразмерных закладных частей в железобетонных деталях следует производить строганием при легких и средних режимах или фрезерованием. 158 На рис. 96 показана обработка железобетонной станины тяжелого токарного станка мод. 1660 на продольно-строгальном станке. При обработке отверстий в металлических закладных частях железобетонных деталей машин могут нарушиться соединения  Рис. 96. Механическая обработка железобетонной станины тяжелого токарного станка модели 1660 на продольно-строгальном станке на Краматорском заводе тяжелого станкостроения между металлическими частями и бетоном от воздействия сил подачи и моментов, возникающих в процессе сверления. Это в большей мере относится к коротким отдельным платикам, заанкерен-ным в бетоне. При работе в сплошном материале на сверло действуют силы, схема которых показана на рис. 97. Действующая вдоль оси сверла равнодействующая сила Рд, вызываемая силой подачи, равна сумме проекций сил, действующих вдоль оси х, т. е Ро = 2Р, + Р„.. + 2Р„ где Р„,к-сила, создаваемая при внедрении в материал поперечной кромки сверла; Рл - сила трения сверла об обработанную поверхность. Суммарный крутящий момент сопротивления М, действующий на сверло, складывается из момента М от сил Рг, момента уИ„. создаваемого силами, действующими на поперечной кромке, и момента от сил трения на цилиндрических ленточных сверлах, т. е. м, = м + м,., + м,.  Рис. 97. Схема cii.i, .ic-ii-ствующих на закладную деталь при сверлении 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 [ 24 ] 25 26 27 28 29 30 31 32 33 |

||||||||||