|

|

|

Промышленный лизинг

Методички

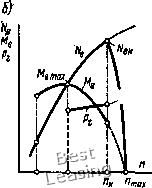

ханическую прочность материалов и вызывают дополнительные напряжения в сопряженных деталях при их различном нагревании и различном линейном (или объемном) расширении. § 42. РАСЧЕТНЫЕ РЕЖИМЫ Величина и характер изменения основных нагрузок, воздействующих на детали двигателя, зависят от эксплуатационного режима работы двигателя- Обычно рассчитывают детали для режимов, на которых они работают в наиболее тяжелых условиях. Для карбюраторных двигателей (рис. 94, а) за основные расчетные принимают режимы: "рам  Pzmax Пт1п "и Рис. 94. К выбору расчетных режимов работы двигателя: а - карбюраторный двигатель; 6 - дизель с иаддувом 1) максимального крутящего момента Метах при частоте вращения = (0,4-f-0,6) пл, когда давление газов достигает наибольшего значения ргтах, 3 СИЛЫ инсрции сравнительно малы; 2) поминальной-мощности NeN при частоте un, когда все расчеты деталей производятся от совместного действия газовых и инерционных нагрузок; 3) максимальной частоты вращения при холостом ходе Пх.хтах= = (1,05ч- 1,20)пл, когда силы инерции достигают наибольших значений, а давление газов незначительно или даже равно нулю*. Для быстроходных дизелей (рис. 94, б) принимают расчетные режимы: 1) номинальной мощности NeN при частоте вращения пц, когда давление достигает максимального значения Ргтах, а детали рассчитывают от совместного действия гаЭовых и инерционных нагрузок; 2) максимальной частоты вращения при холостом ходе «х.хтах = * При работе двигателя с ограничителем частоты вращения или с упорным винтом регулировки частоты вращения на холостом ходу. = (1,04-f- 1,07) njv, при котором силы инерции достигают наибольших значений*. При расчетах деталей карбюраторных двигателей максимальное давление газов р гтал определяют или по тепловому расчету, проведенному для режима максимального крутящего момента, или приближенно принимают равным расчетному (без учета скругления индикаторной диаграммы) максимальному давлению сгорания, полученному по тепловому расчету для режима номинальной мощности. Инерционными силами при расчетах на режиме максимального крутящего момента пренебрегают. При расчетах на режиме номинальной мощности условно принимают, что максимальная газовая сила Р действует совместно с максимальной инерционной силой в в. м. т. Величину максимальной газовой силы определяют по тепловому расчету для режима номинальной мощности с учетом скругления индикаторной диаграммы. При расчетах на режиме максимальной частоты вращения при холостом ходе давлением газов пренебрегают. § 43. РАСЧЕТ ДЕТАЛЕЙ С УЧЕТОМ ПЕРЕМЕННОЙ НАГРУЗКИ Практически все детали автомобильных и тракторных двигателей даже на установившихся режимах работают в условиях переменных нагрузок. Влияние не только максимальных величин нагрузок, но и характера их изменения по времени на работоспособность деталей автомобильных и тракторных двигателей значительно увеличивается при повышении частоты вращения и степени сжатия. В связи с этим ряд ответственных деталей современных двигателей рассчитывают на статическую прочность от действия максимальной силы и на усталостную прочность от действия постоянно изменяющихся нагрузок. Усталостная прочность деталей зависит от: характера изменения нагрузки, вызывающей симметричное, асимметричное или пульсирующее напряжение в рассчитываемой детали; пределов усталости а 1р и т-1 (соответственно при изгибе, растяжении-сжатии и кручении) и текучести итт материала детали; от ее формы, размеров, механической и термической обработки, упрочнения поверхности детали. В зависимости от характера изменения действующей нагрузки в детали возникают напряжения, которые изменяются по симметричному, асимметричному или пульсирующему циклам. Характеристиками каждого цикла являются: максимальное Ощх и минимальное а„[„ напряжения, среднее напряжение а, амплитуда цикла и коэффициент г асимметрии цикла. Соотношения между характеристиками для указанных циклов приведены в табл. 42. При статических нагрузках за предельное напряжение принимают предел прочности или предел текучести а. Предел прочности используется при расчетах деталей, выполненных из хрупкого материа- При работе двигателя с регулятором. Таблицу 4Z

Значения a, и a, для еталей с различными пределами прочности приведены в табл. 43. Для чугуна а„ != (0,3 ч- 0,7); = (0,5 ч- 0,7). При отсутствии данных для решения уравнений (213) и (214) запас прочности детали определяют или по пределу усталости или по пределу текучести. Из двух полученных значений прочность оценивают по меньшему коэффициенту. Таблица 43

Для приближенной оценки пределов усталости при переменной нагрузке используют эмпирические зависимости: для сталей a i = 0,400; a ip = 0,280; t i - 0,22 o-ip = = (0,7-0,8) a i;t i = (0,4-0,7) а.ь ла, a для пластичных !«атериалов за опасное напряжение прини!«ает-1 ся предел текучести. При переменных нагрузках за опасное напряжение принимается предел усталости а, (для си!«метричного цикла о, = a i; для пульсирующего а, = Оо) или предел текучести а. При расчете деталей соответствующий предел зависит от асимметрии цикла напряжений. При возникновении в детали нормальных или касательных напряжений, удовлетворяющих условию "а/т > (Р - )/(1 - % ) или Т„/Т„,> (Р, - О, )/(1 - ), (213) расчет производится по пределу усталости. При возникновении в детали напряжений, удовлетворяющих условию аа/вт<(-«а)/(1-) или т„/т„,<(р,-аО/(1-РО, (214) расчет производится по пределу текучести. Здесь % к % - отношение предела усталости при изгибе или кручении к пределу текучести: Таблица 44 (215) и - соответственно коэффициенты приведения асимметричного цикла к равнооцасному симметричному при нормальных и касательных напряжениях.

Марка стали 35Г2 40 40Г 45 45Г2 ВЧ45.0 ВЧ45.5 ВЧ40-10 ВЧ50.1.5 ВЧ60-2 Таблицй, 45 Механические свойства углеродистых сталей. МПа 320-420 350-450 400-500 480-580 430-550 480-600 520-650 680-830 570-700 640-760 600-750 70020 630-800 650-850 670-870 750-1000 820-920 180 200 240 480 240 280 300 370 310-400 360 340 420 350 370 340 380 400 170 170 -220 190 200-270 220-300 260 230-320 250 250-340 310-400 270-350 290-360 250-320 270-360 120-150 120-160 120-160 180. 170-210 170-220 190 180-240 180 190-250 210 200-260 210 220-260 220 140 140 160 170 170 190 240 210 220 260 250 260 260 80-120 85-130 100-130 90 110-140 130-180 160 140-190 150 150-200 180-220 160-210 170 170-210 180 Таблица 46

Механические свойства высокопрочных чугунов, МПа

Механические свойства ковких чугунов, МПа

350 330 300 380 420 190 210 220 230 280 320 380 ДЛЯ чугуна а.1 = (0,3-0,5) а; а ,р = (0,6-0,7) а ,; t i = (0,7- -0,9) а.1;т, = (0,2-0,6) а; для цветных металлов a i = (0,24 -0,50) а. Основные механические характеристики для сталей и чугуна приведены в табл 44, 45 и 46. Запас прочности без учета формы, размеров и обработки поверхности деталей определяется из выражений: при расчете по пределу усталости Па = ".(/(о -f- а, о при расчете по пределу текучести "тх = т/а + т)- (216) (217) (218) (219) Влияние на усталостную прочность детали ее формы, размеров и качества обработки поверхности учитывают следующими величинами: 1) коэффициентами концентрации напряжений: теоретическим Ок, и эффективным kc (Ах), учитывающими местное повышение напряжений в связи с изменением формы детали (отверстия, выточки, галтели, резьбы и т. п.); 2) масштабным коэффициентом e, учитывающим влияние абсолютных размеров тела на предел усталости; 3) коэффициентом поверхностной чувствительности е, учитывающим влияние состояния поверхности детали на предел прочности. Теоретическим коэффициентом концентрации напряжений назы- Таблица 47 Вид концентратора напряжений Полукруглая выточка при отношении радиуса к диаметру стержня: 0,1............................ 0.5............................ 1,0............................ 2,0............................ Галтель при отношении радиуса галтели к диаметру стержня: 0.0625 .......................... 0,125 ........................... 0,25........................... 0,5............................ Переход под прямым углом ................. Острая V-образная выточка (резьба)............. СИверстия при отношении диаметра отверстия к диаметру стержня от 0,1 до 0,33....................... Риски от резца на поверхности изделия . . • • ....... 2,0 1,6 1,2 1,1 1.75 1,50 1.20 1,10 2,0 3,0-4,5 2,0-3,0 1.2-1,4 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 [ 32 ] 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||