|

|

|

Промышленный лизинг

Методички

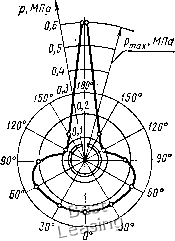

Напряжение среза кольцевой перемычки (МПа) х = 0.031шах 1>/Л„, (240) где D н - диаметр цилиндра и толщина верхней кольцевой перемычки, мм. Напряжение изгиба кольцевой перемычки 0,0045р,шах(О/Л„) Сложное напряжение по третьей теории прочности о. = / Оиз+4т (241) (242) Допускаемые напряжения Ов (МПа) в верхних кольцевых перемычках с учетом значительных температурных нагрузок находятся в пределах: Для поршней из алюминиевых сплавов Для чугунных поршней....... 30-40 60-80 Максимальные удельные давления (МПа) юбки поршня Лю и всей высоты Я поршня на стенку цилиндра определяются соответственно из уравнений: <7i = Nm.JihD); (243) х/(ЯО), (244) где /Vmax- наибольшая нормальная сила, действующая на стенку цилиндра при работе двигателя на режиме максимальной мощности и определяемая по данным динамического расчета. Для современных автомобильных и тракторных двигателей qi = = 0,3 ч-1,0 и (72 = 0,20,7 МПа. В целях предотвращения заклинивания поршней при работе двигателя размеры диаметров головки Dvi юбки D„ поршня определяют, исходя из наличия необходимых зазоров и Ащ между стенками цилиндра и поршня в холодном состоянии. По статистическим данным для алюминиевых поршней с неразрезными юбками Ар = (0,006 +--Ь 0,008) D и A„ = (0,001 0,002)D, а для чугунных поршней Ар == = (0,004 + 0,006) D и A„ = (0,001 +- 0,002)D. Установив Ар и A„, определяют Dp = D - Ар и = D - A„. Правильность установленных размеров Dp и проверяют по формулам Д; = D [1 -Ь а„ (Гц - Го)] - Dp [1 -Ь а„ (Гр - Го)] (245) а; = D [1 -Ь <х„ (Гц - Го)] - D„, [1 -Ь <хц (Г„, - Го)], (246) где Ар и Аю - диаметральные зазоры в горячем состоянии соответственно между стенкой цилиндра и головкой поршня и между стенкой цилиндра и юбкой поршня; мм; Оц и Оц - коэффициенты линейного расширения материалов цилиндра и поршня. Для чугуна a„ = = On =11 • 10"» 1/К; для алюминиевых сплавов a„ = Оц =22х X 10 1/К; Гц, Гр и Гю - соответственно температура стенок цилиндра, головки и юбки поршня в рабочем состоянии. При водяном охлаждении Гц = 383 - 388, Гр = 473 + 723 и Г = 403 + 473 К, а при воздушном Гц = 443 4-463, Гр = 573 -г-873 и Г» = 483 4-613 К; Го = 293 К - начальная температура цилиндра и поршня. При получении отрицательных значений Ар или A„ (натяг) поршень непригоден к работе. В этом случае необходимо увеличить Ар или Авд и соответственно уменьшить Dp или или предусмотреть разрез юбки поршня. При нормальной работе поршня Ар = = (0,002 0,0025)D и А = (0,0005 -f- 0,0015) D. Расчет поршня карбюраторного двигателя. На основании данных расчетов (теплового, скоростной характеристики и динамического) получили: диаметр цилиндра D = 78 мм, ход поршня S = 78 мм, действительное максимальное давление сгорания, ргд = 6,195 МПа при п„ = 3200 об/мин, площадь поршня = 47,76 см, наибольшую нормальную силу /Vmax = 0,0044 МН при Ф = 370°, массу поршневой группы /Пц = 0,478 кг, частоту вращения Пх хтах = 6000 об/мин и К = 0,285. В соответствии с существующими аналогичными двигателями и с учетом соотношений, приведенных в табл. 50, принимаем: толщину днища поршня 8 = 7,5 мм, высоту поршня Я = 88 мм; высоту юбки поршня =58 мм, радиальную толщину кольца = 3,5 мм, радиальный зазор кольца в канавке поршня А = 0,8 мм, толщину стенки головки поршня s = 5 мм, величину верхней кольцевой перемычки Лц = 3,5 мм, число и диаметр масляных каналов в поршне п„ = 10 и с(м = 1 мм (рис. 96). Материал поршня - алюминиевый сплав, Оц = 22 • 10"* 1/К; материал гильзы цилиндра - чугун, а„ = 11 10"в 1/К. Напряжение изгиба в днище поршня , »нз = Ргд i>i/f = 6.195(29,7/7,5)2 = 97,1 МПа, где Гг = D/2 - (S + + АО = 78/2 - (5 -f- 3,5 + 0,8) = 29,7 мм. Днище поршня должно быть усилено ребрами жесткости. Напряжение сжатия в сечении х - х Осж = PzJPx-x = 0,0296/0,00096 = 30,8 МПа, где = РгРп = 6,195 . 47,76 - 10"* = 0,0296 МН; (7r/4)(rf2 - dfl- tiLf = 1(3,14/4) (69,42 59 jq.S] . iQ-e = 0,00096 м; d=D - 2(t + At) = 78 - 2(3,54-0,8) = 69,4мм; F={d - di)dj2 = = (69,4 -59,4)-1/2 = 5 MM< Напряжение разрыва в сечении х - х: максимальная угловая скорость холостого хода (Ох.хтах = 1trtx.xmax/30 = 3,14 • 6000/30 = 628 рВД/С; масса головки поршня с кольцами, расположенными выше сечения х - х: Шх-х = 0,5т„ = 0,5 0,478 = 0,239 кг;.. максимальная разрывающая сила Pj = mco ,„(1 + X) = 0,239 • 0,039 • 62841+0,285). Ю* = = 0,0047 МН; напряжение разрыва Ор = P}/Fx-x = 0,0047/0,00096 = 4,9 МПа. Напряжения в верхней кольцевой перемычке: среза •с = 0,0314ргО/Л„ = 0,0314 . 6,195 • 78/3,5 = 4,34 МПа; изгиба Онз= 0,0045ргдФ/Лп) = 0,0045 • 6,195(78/3,5)*= 13,88 МПа; сложное aj = К внз+ 4 = v 13,882 + 4- 4,34» = 16,4 МПа. Удельное давление поршня на стенку цилиндра: (7i = Лтах/(Ля>) = 0,0044/(0,058 • 0,078) = 0,97 МПа; (72 = Лтах/(ЯО) = 0,0044/(0,088 • 0,078) = 0,64 МПа. Диаметры головки и юбки поршня: Dr=,D - Ar = 78 - 0,55 = 77,45 мм; D„ = D - A„, = 78 - 0,156 = 77,844 мм, где Дг = 0,007D = 0,007 • 78 = 0,55 мм; Д„, = 0,002D = 0,002 • 78 = = 0,156 мм. Диаметральные зазоры в горячем состоянии Д; = 0[1 +ац(Гц-Го])-Ог[1 +niTv-To)] = = 78[1 + 11 • 10-6(383-293)] -77,45 [1 +22. 10-4593 - - 293)] = 0,116 мм; Д; = D [1 + а„ (Г„, - Го)] - D„, [1 + а„ (Г„, - То)] = = 78[1 + 11 • 10-»(383 -293)] -77,844 fl + 22- 10-6(413 - 293)] = = 0,035 мм, где Гц = 383 К, Тг = 593 К, T„ = 413 К приняты с учетом юдя-ного охлаждения двигателя. Расчет поршня дизеля. На основании данных расчетов (теплового, скоростной характеристики и динамического) диаметр цилиндра D = 120 мм, ход поршня S = 120 мм, максимальное давление сгорания Рг = 11,307 МПа при Пм = 2600 об/мин, площадь поршня =113 см", наибольшая нормальная сила /Vmax = 0,00697 МН при Ф = 390°, масса поршневой группы = 2,94 кг, частота вращения «х.хтах = 2700 об/мин, X = 0,270. В соответствии с существующими аналогичными двигателями и с учетом соотношений, приведенных в табл. 50, принимаем: высоту поршня Я = 120 мм, высоту юбки поршня = 80 мм, радиальную толщину кольца / = 5,2 мм, радиальный зазор кольца в канавке поршня Д/ = 0,8 мм, толщинустенки головки поршця s = 12 мм, толщину верхней кольцевой перемычки Лц = 6 мм, число и диаметр масляных каналов в поршне «1, = 10 и d„ = 2 мм (рис. 96). Материал поршня - алюминиевый сплав, Оц =22- lO"* 1/К; материал гильзы цилиндра - чугун, a„ = 11 • 10~ 1/К. Напряжение сжатия в сечении х-х: площадь сечения х-х Рх-х = (/4) (dl - cfi) -n„F== [(3,14/4) (108 - 84*) - - 10. 20] • 10-» = 0,0034 м где к=0 -2( + д0 = 120-2(5,2 + 0,8) = 108 мм; rfj = D - -2(8 + + д0=1202(12 + 5.2 + 0,8)=84 мм; Fd\,{d-dj2 = 2(108-88)/2 = 20 мм максимальная сжимающая сила Я.шахРг/п 11.307- 113- 10-*=0,128 МН; напряжение сжатия Оож = Рг тх/Рх-х = 0,128/0,0034 = 37,6 МПа. Напряжение разрыва в сечении х - х: максимальная угловая скорость холостого хода а>х.хтх = •пс.хтах/ЗО = 3,14 - 2700/30 = 283 рад/с; масса головки поршня с кольцами, расположенными выше сечения х - х: тх.х = О.бтп = 0,6 - 2,94 = 1,764 кг; максимальная разрывающая сила Pj = mx-xR<l.x max (1 + >) = 1,764 - 0,06 - 283 - (1 + 0,27) - lO"* = = 0,0108 МН; напряжение разрыва Ор = Pj/Px-x = 0,0108/0,0034 = 3,18 МПа. 8* 211 Напряжения в верхней кольцевой перемычке: среза т = 0,0314p,D tn = 0,0314 . 11,307- 120/6 = 7,1 МП; изгиба о„з = 0,0045р, (D/haf = 0,0045 • 11,307 (120/6) = 20,4 МПа; сложное = 1/ aL+4x2 = У 20,42 4 . 24,9 МПа. Удельные давления поршня на стенку цилиндра: Qi = /Vmax/(/t»D) = 0,00697/(0,08 • 0,12) = 0,73 МПа; Яг = Лтах/(ЯО) = 0,00697/(0,12 • 0,12) = 0,484 МПа. Диаметры головки и юбки поршня: Dp = D - Ap = 120 - 0,72 = 119,28 мм; D„ = D - A„= 120-0,24 = 119,76 мм, где Дг = 0,006D = 0,006 • 120 = 0,72 мм; Дк, = 0,002D = 0,002-120= = •0,24 мм. Диаметральные зазоры в горячем состоянии: Дг = 0[1 +ац(Тц-То)]-Ог11 +»п(7г-7о)] = = 120(1 + И - 10-в(388 -293)] -119,28 [1 + +22- 10-«(493 -296)] =0,3 мм; д;,, =D[1 +ац(Гц-Го)]-Ою[1 +а„(Гк,-То)] = = 120[1 + И • 10-в(388 - 293)]- 119,76[1 +22-10-(428-293)] = = 0,06 мм, где Гц = 388, Тр = 493 к = 428 К приняты с учетом водяного охлаждения двигателя. § 45. ПОРШНЕВЫЕ КОЛЬЦА Поршневые кольца работают в условиях высоких температур и значительных переменных нагрузок. Изготовляют их из серого или легированного чугуна. Для форсированных двигателей компрессионные кольца изготовляют из легированных сталей. Основными конструктивными параметрами поршневых колец являются: отношение диаметра цилиндра к радиальной толщине кольца D ; отношение разности между величинами зазоров замка кольца в свободном и рабочем состояниях к толщине кольца Alt; высота кольца а. Значения конструктивных параметров поршневых колец карбюраторных двигателей и дизелей представлены в табл. 50. tea-- Расчет колец заключается: а) в определении среднего давления кольца на стенку цилиндра, которое должно обеспечивать достаточную герметичность камеры сгорания и не должно резко увеличивать потери мощности двигателя на трение колец о стенки цилиндра; б) в построении эпюры давления кольца по окружности; в) в определении напряжений изгиба, возникающих в сечении, противоположном замку, при надевании кольца на поршень и в рабочем состоянии; г) в установлении монтажных зазоров в прямом замке кольца. Среднее давление (МПа) кольца на стенку цилиндра Agit р<,„ = 0,152£--, (247) где Е - модуль упругости материала кольца (для серого чугуна Е = = 1 - 10 МПа, для легированного чугуна £ = 1,2 - 10 МПа, Для стали £ = (2 2,3)105 мПа). Среднее радиальное давление Рср (МПа) будет: Для компрессионных колец............0,11-0,37 Для маслосъемных колец............. 0,2-0,4 При снижении частоты вращения двигателя и увеличении диаметра цилиндра величина Рср должна иметь значение ближе к нижнему пределу. Для обеспечения хорошей приработки кольца и надежного уплотнения давление р кольца на стенку цилиндра в различных точках окружности должно изменяться по эпюре (рис. 97), построенной по следующим данным, рекомендованным ГОСТом: Угол град......О 30 Отношение р/рр = (л„ 1,05 1,05 60 1.14 90 0,90 120 0,45 150 0,67 180 2,85 Значительное повышение давления у замка (рис. 97) способствует равномерному износу кольца по окружности. Напряжения изгиба кольца (МПа): в рабочем состоянии o„3, = 2,61pep(D/-l); (248) при надевании его на поршень 4£(1 - 0,114Ло/0 m(D/-l,4)(D/0 (249) где т - коэффициент, зависящий от способа надевания кольца (при расчете принимается т = 1,57). Допустимые напряжения при изгибе кольца [а„з] = 220 4- 450 МПа. Нижний предел относится к двигателям с большим диаметром цилиндра. Обычно «иагХиа! на 10-30%.  Рис. 97, Эпюра давлений компрессионного кольца карбюраторного двигателя 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 [ 34 ] 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 |