|

|

|

Промышленный лизинг

Методички

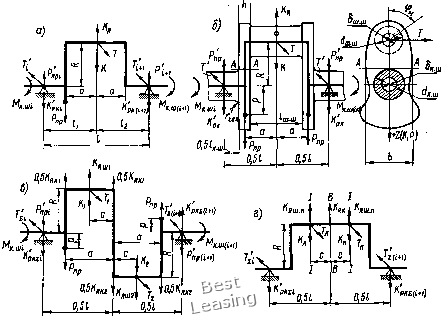

Суммарная сила, растягивающая болт: = Рпр + хР/рАб = 0,0186 + 0,2 . 0,0186/2 = 0,0205 МН, где X = 0,2. Максимальные и минимальныенапряжения, возникающие в болте: Отах == iPAdl) = 4 . 0,0205/(3,14 • О.ООЭб) = 283 МПа; omin = 4Рпр = 4 • 0,0186/(3,14 • 0,00962) = 257 МПа, где 3 = d - 1,4/ = 11 - 1,4 • 1,0 = 9,6 мм = 0,0096 м. Среднее напряжение и амплитуды цикла о„ = (W + о„,„)/2 = (283 + 257)/2 = 270 МПа; Ос, = («шах - omin)/2 = (283 - 257)/2 = 13 МПа; «ак = «а / (мп) = 13- 3,43/(0,99.0,82) = 54,9 МПа, где fe, = 1 + 9(ак,- 1) = 1 + 0,81 (4- 1) = 3,43; а, = 4,0 -опреде ляется по табл. 47; q = 0,8l-определяется по рис. 95 при Og = = 980 МПа и акс = 4,0; е„ = 0,99 - определяется по табл. 48 при а= 11 мм; = 0,82 определяется по табл. 49 (грубое обтачивание). • = 0,203<All!l. = 0,328, то запас проч- Так как 270 1-.. ности болта определяется по пределу текучести: rh. = а,/(о„ + cj = 800/(54,9 + 270) = 2,46. Расчет шатунного болта дизеля. Из расчета кривошипной головки шатуна имеем: максимальную силу инерции, разрывающую кривошипную головку и шатунные болты, P•p = 0,0286 МН. Принимаем: номинальный диаметр болта d = 14 мм; шаг резьбы / = 1,5 мм; количество болтов «б = 2. Материал - сталь 40ХН. По табл. 43 и 44 для легированной стали 40ХН определяем: пределы прочности = 1300 МПа, текучести = 1150 МПа и усталости при растяжении-сжатии a ip = 380 МПа; коэффициент приведения цикла при растяжении-сжатии ас = 0,2. По формулам (213) - (215) определяем % = 0-1р/0т = 380/1150 = 0,33; (р, - а, )/(1 -%) = = (0,33 -0,2)/(1 -0,33) = 0,194. Сила предварительной затяжки Рпр = (2 Ч- 3) P;p/t5 = 2,5 • 0,0286/2 = 0,03575 МН. Суммарная сила, растягивающая болт: Рб = Рпр + xPfv/k = 0,03575 + 0,2 • 0,0286/2 = 0,0386 МН, гдех = 0,2. Максимальные и минимальные напряжения, возникающие в болте: Отах = = 4-0,0386/(3,14.0,01192) = 347 МПа; omin 4P„p/(iidB) = 4-0,03575/(3,14 - 0,01192) == 322 МПа, где d3 = d-1,4/ = 14-1,4-1,5 = 11,9 мм = 0,0119 м. Среднее напряжение и амплитуды цикла: «т = (Отах + «mi„)/2 = (347 + 322)/2 = 334,5. МПа; («max-«min)/2 = (347-322)/2 = 12,5 МПа; о„к = °ak. IМ = 12,5 • 4,2/(0,96 - 0,82) = 66,7 МПа, где fe, = 1 + (7 (ак, - 1) = 1 + 1 (4,2 - 1) = 4,2; ак, = 4,2 определяется по табл. 47; = 1 определяется по рис. 95 при = 1300 МПа и икс = 4,2; = 0,96 определяется по табл. 48 при d = 14 мм; £„ = = 0,82 определяется по табл. 49 (грубое обтачивание). Так как =-g = 0,199> "" =0,194, то запас проч- 334,5 1 - ности болта определяется по пределу усталости п. = «-1р/(0ак + °т) = 380/(66,7 + 0,2 . 334,5) = 2,84. Главе XIII РАСЧЕТ КОЛЕНЧАТОГО ВАЛА § 51. ОБЩИЕ СВЕДЕНИЯ Коленчатый вал - наиболее сложная в конструктивном отношении и наиболее напряженная деталь двигателя, воспринимающая периодические нагрузки от сил давления газов, сил инерции и их моментов. Действие этих сил и моментов приводит к возникновению в материале коленчатого вала значительных напряжений скручивания, изгибай растяжения-сжатия. Крометого, периодически изменяющиеся моменты вызывают крутильные колебания вала, которые создают дополнительные напряжения кручения. Таким образом, из-за исключительно сложных и тяжелых условий работы коленчатого вала предъявляются высокие и разнообразные требования к механическим свойствам материалов, применяемых для изготовления коленчатых валов. Материал коленчатого вала должен обладать высокой прочностью и вязкостью, большой сопротивляемостью износу и усталостным напряжениям, сопротивлением действию ударных нагрузок и твердостью. Такими свойствами обладают правильно обработанные углеродистые и легированные стали, а также высококачественный чугун. Коленчатые валы отечественных автомобильных и тракторных двигателей изготовляют из сталей 40, 45, 45Г2, 50, специального чугуна, а для форсированных двигателей-из высоколегированных сталей 18ХНВА, 40ХНМА и др. Сложная форма коленчатого вала, многообразие действующих на  Рис. 102. Расчетные схемы коленчатого вала: а, б-одно- и в, г - двухпролетного него сил И моментов, характер изменения которых зависит от жесткостивала и его опор, а также ряд других причин не позволяют провести точный расчет коленчатого вала на прочность. В связи с этим используют различные приближенные методы расчета, позволяющие получить условные напряжения и запасы прочности в отдельных элементах коленчатого вала. Общепринятой расчетной схемой коленчатого вала является схема разрезной двухопорной балки с одним (рис. 102, а и б) или двумя (рис. 102, виг) пролетами между опорами. При расчете коленчатого вала принимается, что: кривошип (один или два) свободно лежит на опорах; Опоры и точки приложения сил проходят через средние плоскости шеек; весь пролет (один или два) между опорами представляет собой абсолютно жесткую балку. Коленчатый вал обычно рассчитывают для номинального режима (п = пм) с учетом одновременного действия следующих сил и моментов (рис. 102, б): 1) Крк = К + Kr = к + Кцш + Krk - силы, действующие на колено вала по кривошипу, без учета противовесов, где (см. § 30- 32) К = Рсо8(ф + p)/cosp - суммарная сила, направленная по радиусу кривошипа; Kr = -mco* - центробежная сила инерции вращающихся масс; Kroi = -/"ш.к R(iy - сила инерции вращаю- щихся масс шатуна; Krk ~ -гПк J?co* - сила инерции вращающихся масс кривошипа; 2) Zs = Крк + 2Рпр - суммарной силы, действующей в плоскости кривошипа, где (см. гл. IX) Рцр = + mppco* - центробежная сила инерции противовеса, расположенного на продолжении щеки; 3) Г - тангенциальной силы, действующей перпендикулярно плоскости кривошипа; 4) Zs = Крк + Рпр - реакции опоры от суммарных сил, действующих в плоскости кривошипа, где Крк = -0,5/Срк и Рпр = -Рпр; 5) 7 = -0,5 Т - реакции опоры от тангенциальной силы, действующей в плоскости, перпендикулярной кривошипу; 6) Мк.ш! - набегающего крутящего момента, передаваемого расчетному колену со стороны передней части вала; 7) Мкр.ц = TR - крутящего момента, создаваемого тангенциальной силой; 8) Мк.ш(г-ц) = Мк.ы -f Мкр.ц-сбегающего крутящего момента, передаваемого расчетным коленом следующему колену. Основные конструктивные соотношения элементов коленчатого вала, необходимые для поверочного расчета, приведены в табл. 56. Размеры коренных и шатунных шеек выбирают с учетом получения необходимой прочности, жесткости вала и допустимых значений удельных давлений на подшипники. Сокращение длины шеек и увеличение Таблица 56

* D - диаметр цилиндра двигателя; - полная длина шейки с учетом галтелей. ** Приведены данные для промежуточных и крайних (или средних)..коренных шеек. их диаметра повышает жесткость вала и уменьшает габариты и массу двигателя. Перекрытие шеек (ш.ш+dк.ш > 2) также повышает жесткость вала и увеличивает прочность щек. Радиус галтелей коленчатого вала во избежание возникновения больших концентраций напряжений не должен быть менее 2-3 мм, в практике расчетов его принимают в пределах 0,035-0 080 соответственно от диаметра коренной или шатунной шейки. Наибольшие концентрации напряжении возникают при расположении галтелей коренных и шатунных шеек в одной плоскости. Согласно статистическим данным ширина щек коленчатых валов автомобильных и тракторных двигателей изменяется в пределах (1,0-1,25)D для карбюраторных двигателей и (1,05-1,30)D - для дизелей, а толщина щек - в пределах соответственно (0,20-0,22)D и (0,24-0,27)D. § 52. ОПРЕДЕЛЕНИЕ УДЕЛЬНОГО ДАВЛЕНИЯ НА ПОВЕРХНОСТИ ШЕЕК Величина удельного давления на рабочую поверхность шейки определяет условия работы подшипника и срок его службы. При работе подшипников стремятся не допускать выдавливания масляного слоя, разрушения антифрикционного материала и ускоренного износа шеек вала. Расчет шеек ведется от действия средних и максимальных результирующих всех сил, нагружаюшлх шейки. Максимальные (;?ш.ш max и Як.ттгх) И СрСДНее (ш.ш. ср И ?к.ш.cp) значения результирующих сил определяют из развернутых диаграмм нагрузки на шатунные и коренные шейки. Построение таких диаграмм было показано в § 32, 33, а с учетом разгружающего действия противовесов - в § 35. Среднее удельное давление (МПа): на шатунную шейку ш. ор -ш.ш. ор/ (ш.ш ш.ш ) ; на коренную шейку (301) к.ш. ср = я.ш.ср/(к.пгк.ш), или fe.. = RKm.cAd.jK.m), (302) где Рш.ш. ор. к.ш. ср-соответственно результирующие силы, действующие на шатунную и коренную шейки, МН; /?к!ш.ср - результирующая сила, действующая на коренную шейку при наличии противовесов, МН; , к.ш-соответственно диаметр шатунной и коренной шеек, м; /ш.ш. /к.ш -соответственно рабочая ширина шатунного и коренного вкладышей, м. Величина среднего удельного давления достигает значений: Для карбюраторных двигателей............ 4-12 МПа Для дизелей..................... 6-16 МПа Наибольшее давление на шейки определяется по аналогичным формулам от действия максимальных результирующих сил Ra max. Rn.m max ИЛИ ?к!ш max- Значения максимальных удельных давлений на шейки ктгх (МПв) изменяются в пределах: Для рядных карбюраторных двигателей......... 7-20 Для V-образных карбюраторных двигателей 18-28 Для дизелей...................... 20-42 § 53. РАСЧЕТ КОРЕННЫХ И ШАТУННЫХ ШЕЕК Расчет коренных шеек. Коренные шейки рассчитывают только на кручение. Максимальные и минимальные значения скручивающих моментов определяют с помощью построения диаграмм (см. рис 105) или составления таблиц (табл. 57) набегающих моментов, последовательно подходящих к отдельным коренным шейкам. Для составления таблиц используют данные динамического расчета. Таблица 57

Порядок определения набегающих моментов для рядного и V-образного двигателей показан на рис. 103, а и б. Набегающие моменты и крутящие моменты отдельных цилиндров алгебраически суммируют с учетом порядка работы двигателя, начиная от первого цилиндра. Максимальные и минимальные касательные напряжения (МПа) переменного цикла коренных шеек: :/И„„,,тах/йхк.ш; (303) (304) Ттах - "к.ш . ш > tmln ~ Мк.ш I min /йтк.ш t где к.ш = И 8, - момент сопротивления шейки кручению, м"; d.m и о.-соответственно наружный и внутренний диаметры коренной шейки, м. По известным тах и tmin опрсделяют запас прочности коренной шейки по формулам, приведенным в § 43. Эффективный коэффициент концентрации напряжений при расчете принимают с учетом наличия в коренной шейке масляного отверстия. Для приближенных расчетов можно принять fe, /(е„,епх) = 2,5. Запасы прочности коренных шеек имеют значения: 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 [ 40 ] 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 |