|

|

|

Промышленный лизинг

Методички

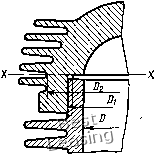

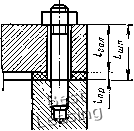

Напряжения от нормальной силы Лтах, действующей на несущую втулку (рис. 107), определяют обычно в двигателях с отдельными цилиндрами. Изгибающий момент от силы Лтах, приложенной в середине поршневого пальца: Л1из= Лтах аЬ/(а+ Ь), (323) где Лтах - максимальное значение нормальной силы, определяемое из динамического расчета, МН; а - расстояние от оси пальца до в. м. т., мм; b - расстояние от оси пальца до н. м. т., мм. , Напряжение изгиба = Миз/W, (324) где W - момент сопротивления поперечного сечения гильзы, м: Г = 0,l(Dt -D*)/Di; (325) Di hD - наружный и внутренний диаметры гильзы, м. Суммарное напряжение от растяжения и изгиба в стенках несущего цилиндра (326) =2 = р + °аз- Для чугунных гильз величина Оц не должна превышать 60 МПа, а для стальных - 110 МПа. Во время работы двигателя между внутренней и наружной поверхностями гильзы возникает значительный перепад температур, вызывающий тепловые напряжения с, = £ацДГ/[2(1-1х)], (327) где Е - модуль упругости материала, МПа (для стали £=2,2 • 10, а для чугуна Е = \,0 Ю); - коэффициент линейного расширения (для чугуна «„=11 • ЮЧ/К); АГ - перепад температур, К (по опытным данным для верхней части втулки ДТ = 100ч- 150); и - коэффициент Пуассона (для стали и = 0,25- 0,33, для чугуна ц =0,23 0,27). Напряжениям растяжения на наружной поверхности гильзы соответствует знак плюс, а напряжениям сжатия на внутренней поверхности - знак минус. Суммарные напряжения от давления газов и перепада температур: на наружной поверхности гильзы цилиндра (328) = р + на внутренней поверхности s=<p- (329) Суммарное напряжение Os в чугунной гильзе не должНо превышать 100-130 МПа, а в стальной - 180-200 МПа. Расчет гильзы цилиндра карбюраторного двигателя. На основании проведенного теплового расчета имеем: диаметр цилиндра D = 78 мм, максимальное давление сгорания р таж = Р гд = 6,195 МПа при « = «м = 3200 об/мин. Материал гильзы цилиндра - чугун: a„ = = И • 10-«1/К; £ 1,0 • W МПа и ц = 0,25. Толщину стенки гильзы цилиндра выбирают конструктивно: 8р = 6 мм. Расчетная толщина стенки гильзы 8г.р = 0,5D[(V (а, + 0,4р,)/(., - 1,3р,) - 1] = = 0,5 • 78 [Y(60 + 0,4 • 6,195)/(60 - 1,3 • 6,195) - 1 ] = 3,74 мм, где Oj = 60 МПа - допустимое напряжение на растяжение для чугуна. Толщину стенки гильзы выбирают с некоторым запасом прочности, так как 8 > 8i,.p. Напряжение растяжения в гильзе от действия максимального давления газов Ор = Ргтах 0/{2Ь,) = 6,195 • 78/(2 . 6) = 40,3 МПа. Температурные напряжения в гильзе 0 = (£ацДГ)/[2 (1 - (л)] = (1,0 • 105 . И . Юв. 120)/[2 (1 -0,25)] = = 88 МПа, где ДГ = 120 К - температурный перепад между внутренней и наружной поверхностью гильзы. Суммарные напряжения в гильзе от давления газов и перепада температур: на наружной поверхности о; = Ор + = 40,3 + 88 = 128,3 MYla; на внутренней поверхности о; = Ср -Oj = 40,3 -88 = -47.7 МПа. Расчет гильзы цилиндра дизеля. На основании проведенного теплового расчета имеем: диаметр цилиндра D = 120 мм; максимальное давление в конце сгорания = ртах = И,307 МПа при п = = «Л= 2600 об/мин; материал гильзы цилиндра-чугун; a„ = = 11 • 10-« 1/К; £ = 1,0 • 10= МПа иц = 0,25. Толщину стенки гильзы цилиндра выбирают конструктивно; - -= 14 мм. Расчетная толщина стенки гильзы 8г.р = 0,5D[K(<z + 0,4p,)/(c,-l,3p,) - 1 ] = = 0,5. 120 [Y (60 +0,4-11,307)/(60 - 1,3 • 11,307) - l] = ll,4 мм, где 0=60 МПа -допустимое напряжение на растяжение для чугуна. 10* 275 Толщину стенки гильзы выбирают с некоторым запасом прочности, так как \ > Sj,.p. Напряжение растяжения в гильзе от действия максимального давления газов Ор = D/(2Sr) = 11.307 . 120/(2.14) = 48,5 МПа. Температурные напряжения в гильзе о, = (ЕоцДЛ/[2 (1 - tJi)] = (1,0 • 10« . 11 • 10-е . 110)/[2 (1 - 0,25)] = = 80,7 МПа, где ДГ= ПО К - температурный перепад между внутренней и наружной поверхностью гильзы. Суммарные напряжения в гильзе от давления газов и перепада температур; на наружной поверхности а; = Ор -f о, = 48,5 + 80,7 = 129,2 МПа; на внутренней поверхности о; = Ор - = 48,5 - 80,7 = - 32,2 МПа. § 59. ГОЛОВКА БЛОКА ЦИЛИНДРОВ Головка блока цилиндров представляет собой деталь сложной конфигурации. Конструкция головки и ее основные размеры зависят от размеров впускных и выпускных клапанов, свечей, форсунок, цилиндров и формы камеры сгорания. В автомобильных и тракторных двигателях с жидкостным охлаждением головки цилиндров обычно изготовляют в виде общей отливки для одного ряда цилиндров, а в двигателях с воздушным охлаждением устанавливают индивидуальные головки или головки, объединяющие два соседних цилиндра. Головки блока цилиндров работают в условиях воздействия на них больших знакопеременных нагрузок и высоких температур, вызывающих значительные напряжения. Вследствие сложности конструктивных форм, определяющихся влиянием различных факторов, а также невозможности точного учета всех действующих на головку сил, расчет ее на прочность является весьма условным. В связи с этим в практике двиГателестроения при конструировании головок блока основные размеры их принимают по опытным данным. Материал для изготовления головки блока должен обладать повышенной прочностью как в отношении механических, так и тепловых нагрузок. Этим требованиям в большей степени удовлетворяют алюминиевые сплавы А05 и серые чугуны СЧ15-32, СЧ28-48 с легирующими присадками. В двигателях с воздушным охлаждением головки цилиндров изготовляют из сплавов АС9, АЛ5 и АК4. Головка блока должна быть достаточно жесткой, чтобы не допустить коробления седел клапанов и других элементов головки при работе двигателя. Жесткость конструкции головки обеспечивается за счет соответствующего выбора ее основных размеров. Толщина Зол нижней опорной стенки головки и толщина 8р стенок водяной рубашки для двигателей с диаметром цилиндра D = 8+--- 150 мм могут быть определены по следующим приближенным зависимостям (данные взяты из [1]): Для карбюраторных двигателей............. 5.=0,09 D мм Для дизелей ..................... 8гол=(1 .5--0,J09Z))mm Для всех двигателей................. 5р=(2,2--0,03 £>) мм При использовании алюминиевых сплавов толщина стенок соответственно увеличивается на 2-3 мм. В двигателях с воздушным охлаждением индивидуальные головки рассчитывают на разрыв по сечению х -х (рис. 108). Напряжение разрыва Ор = Ргтах/Р;с-;с, (330) где Ргтах = Ргтах ItLl/4 -расчетное разрывное усилие, МН; Fx-x = - т: {Oi - 4 - расчетное сечение, м. Напряжение разрыва Ор изменяется в пределах 10-15 МПа. Низкие значения допускаемых напряжений связаны с появлением больших тепловых нагрузок при работе двигателя, которые не учитываются формулой (330). § 60. шпильки головки БЛОКА Силовые шпильки служат для соединения головки блока с блок-картером (рис. 109). Они работают в условиях воздействия на них сил от предварительной затяжки, давления газов и нагрузок, юзни-кающих из-за неравенства температур и коэффициентов линейного расширения материалов головки блока, блок-картера и шпилек. Количество силовых шпилек, их конструктивные размеры и предва-   Рис. 108, Расчетная схема голОвки блока двигателя с воздушным охлаждением Рис. 109. Расчетная схема шпильки рительная затяжка должны обеспечивать надежное уплотнение газового стыка на всех режимах работы двигателя. Материалом для изготовления шпилек в карбюраторных двигателях и дизелях служат углеродитые стали с высоким пределом упругости и высоколегированные стали (I8XHMA, I8XHBA, 20ХНВА, 40ХНМА и др.). Использование материалов с высоким пределом упругости способствует уменьшению остаточных деформаций, возникающих при работе двигателя, что обеспечивает хорошую герметичность газового стыка. При нерабочем состоянии и холодном двигателе силовые шпильки нагружены силой предварительной затяжки Рр, которую по опытным данным принимают в виде следующей приближенной зависимости: т(\-х)Р, Z тах> (331) где т - коэффициент затяжки шпильки; х - коэффициент основной нагрузки резьбового соединения; Pzmax - сила давления газов при сгорании, приходящаяся на одну шпильку, МН. Величина т изменяется в пределах 1,5-2,0, а в соединении с прокладками она повышается до 5 и более. Коэффициент основной нагрузки резьбового соединения* 1 = KnJiKnp + Кшп + Кгол), (332) где /Спр, шп и Ктол- податливость соответственно прокладки, шпильки и головки блока. Для автомобильных и тракторных двигателей величина х изменяется в пределах 0,15-0,25. При работе двигателя кроме усилия затяжки на шпильки действует растягивающая сила давления газов, достигающая наибольшего значения в момент сгорания. Сила давления газов при сгорании, приходящаяся на одну шпильку: zmax ~ zmaxn/n (333) где pmax - максимальное давление сгорания, МПа; Рк - проекция поверхности камеры сгорания на плоскость, перпендикулярную оси цилиндра, м; гшп - число шпилек на один цилиндр. При расположении клапанов: нижнем Fk/F l,7- 2,2; верхнем Fk /Рп = 1.1 1.3. где F„ - площадь поршня. Под действием силы предварительной затяжки происходит растягивание шпильки и сжатие соединяемых деталей. При работе двигателя сила давления газов при сгорании вызывает дополнительное растяжение шпильки и сжатие головки. С учетом уменьшения силы давления ДР в стыке от сил давления газов при сгорании суммарная сила, растягивающая шпильку: Рршах = Рпр-ДР+Р;п,ах- (334) * Для силовых схем блок-картеров с несущим блоком цилиндров и с щим блоком рубашек. несу- Используя значения податливости шпильки и соединяемых деталей, уравнение (334) можно привести к виду: Рр max - Рпр + Xz шах • Рршах=/П(1-х)Р;„,, + ХР; Минимальная сила, растягивающая шпильку: Рр min = Рпр> Ppmin = /«(l-X)P:™a. (335) (336) При изготовлении головки и блок-картера из алюминиевых сплавов в стальных шпильках при работе двигателя появляются дополнительные тепловые нагрузки. Они возникают при повышении температуры из-за различия коэффициентов линейного расширения материалов шпилек и стягиваемых деталей. Тепловая деформация деталей увеличивает давление в стыке и нагрузку на шпильки. Растягивающая шпильку сила Pf - («гол-Тголгол - «шпДТшп/шп)/(-(гол + шп), (337) где «гол и «шп - коэффициенты линейного расширения материалов головки и шпильки; для стали a И • Ю"» 1/К, для алюминиевых сплавов %ол= 22 • Ю"® 1/К; АТол и Д7шп- повышение температуры головки и шпильки, К (при установившемся тепловом состоянии двигателя с жидкостным охлаждением можно принять Д Тол= Д Тшп = = 70-f-80 К); /гол - высота головки, мм; /„,„-расчетная длина шпильки (принимается равной расстоянию от нижнего торца гайки до последнего, ввернутого в блок витка резьбы), мм; Кгол и шп - податливость головки и шпильки. Для шпильки с постоянной площадью поперечного сечения шп = Imu/iEFo) , (338) где /шп - расчетная длина шпильки, мм; Е - модуль упругости материала шпильки (для стали £ = 2,2 • 10= МПа); Ро - площадь поперечного сечения стержня шпильки, мм. Для головки цилиндров соответственно гол = /гол/(гол). (339) где /[,(,„ - высота головки, мм; Е - модуль упругости материала головки (для алюминиевых сплавов Е = 7,3 \0* МПа); Ррол-площадь поперечного сечения головки, приходящаяся на одну шпильку, мм. Для рассматриваемого случая максимальная сила, растягивающая шпильку: Ppma:t - Рпр + ХР max + Pf Ppmax=m(l-x)P;„3, + XPmax+P(. (340) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 [ 45 ] 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 |