|

|

|

Промышленный лизинг

Методички

Минимальная растягивающая сила Рр min = Рпр "Ь Р(> (341) Ppmm = /n(l-X)P;„,ax+f . Из-за сложности определения силы Р, в предварительных расчетах ею МОЖНО пренебречь. Максимальные и минимальные напряжения в шпильке определяют ПО наименьшему сечению стержня и по внутреннему диаметру резьбы (МПа): °тах = мхУ Fo И о;, = Ppmin/Fo; "max = Ppmax / /op °min = Pp min/Zopj где Fq - площадь минимального сечения стержня шпильки, м; Fop - площадь сечения шпильки по внутреннему диаметру резьбы, м". Амплитуды и средние напряжения цикла (МПа): "а = ( "max - °min)/2 °т = { тах + °min)/2; 0„ = (Отах - Omin)/2 И 0„ = (оах + Omin)/2. Запасы прочности шпильки определяют по уравнениям, приведенным в § 43; коэффициент концентрации напряжений - по формуле (222) с учетом вида концентратора и сюйств материала. Допускаемые запасы прочности изменяются в пределах: па = 2,5 4,0 и Пто = = 1,5 ч- 2,5. Расчет шпильки головки блока карбюраторного двигателя. На основании проведенного теплового расчета имеем: диаметр цилиндра D = 78 мм; площадь поршня F = 0,004776 м; максимальное давление сгорания Ргтах = Ргд = 6,195 МПа при п = пм= 3200 об/мин. Количество шпилек на один цилиндр гшп = 4; номинальный диаметр шпильки d = 12 мм; шаг резьбы / = 1 мм; внутренний диаметр резьбы шпильки d = d - 1,4/ = 12-1,4 • 1 = 10,6 мм. Материал шпильки - сталь ЗОХ. По табл. 43 и 44 для легированной стали ЗОХ определяем: пределы прочности = 850 МПа, текучести а. = 700 МПа и усталости при растяжении-сжатии o.jp =260 МПа; коэффициент приведения цикла при растяжении-сжатии =0,14. По формулам (213)-(215) определяем. % = °-1р/°т = 260/700 = 0,372; 0,372 - 0,14 = 0,369. 1-0,372 Проекция поверхности камеры сгорания на плоскость, перпендикулярную оси цилиндра при верхнем расположении клапанов: F = l,2f„ = 1,2 . 0,004776 = 0,00573 м. Сила давления газов, приходящаяся на одну шпилькуз ;та, = /г та, РПшп 6,195 • 0,00573/4 = 0,00887 МН. Сила предварительной затяжки Р„р =/тг (1 - X) Р; „ах = 3 (1 - 0.2) • 0,00887 = 0,0213 МН, где /и = 3 - коэффициент затяжки шпильки для соединений с прокладками; X = 0,2 - коэффициент основной нагрузки резьбоюго соединения. Суммарная сила, растягивающая шпильку без учета силы Р: Ppmax = Рпр + x/;„ax = 0,0213 + 0,2 • 0,00887 = 0,02307 МН. Минимальная сила, растягивающая шпильку: Ppmin=P„p= 0,0213 МН. Максимальные и минимальные напряжения, возникающие в шпильке: Отях - Omin =

= 261 МПа; 241 МПа, где pQp = dV4 - площадь сечения шпильки по внутреннему диаметру резьбы, м. Среднее напряжение и амплитуда цикла: + Omin)/2 = (261 + 241)/2 = 251 МПа; Оа = (°тах - amin)/2 = (261 - 241)/2 = 10 МПа. Величина = o„fe, = 10 • 3,22/(0,98 • 0,82) = 40 МПа, гдеk,= l + (?(%. - 1) = 1 + 0,74(4,0 - 1) = 3,22; аа = 4,0 определяется по табл. 47; q = 0,74 - по рис. 95 при - 850 МПа и Ока = 4,0; 6 = 0,98 - по табл. 48 при d=12 мм; бц = 0,82 - по табл. 49 (грубое обтачивание). 0 40 « Так как = 0,159<- = 0,369, то запас проч- 251 1-f. ности шпильки определяется по пределу текучести: " п,, = оЦо + а J = 700/(40 + 251) = 2,4. Расчет шпильки головки блока дизеля. На основании проведенного теплоюго расчета имеем: диаметр цилиндра D = 120 мм; площадь поршня Fn = 0,0113 м; максимальное давление в конце сгорания р г = р zmax = 11,307 МПа при пы = 2600 об/мин; количество шпилек на один цилиндр гшп = 4; номинальный диаметр шпильки d = 20 мм; шаг резьбы = 1,5 мм; внутренний диаметр резьбы шпильки = =А -1,4/ = 20-1,4 • 1,5 = 17,9 мм; материал шпильки - сталь 18ХНВА. По табл. 43 и 44 для легированной стали 18ХНВА определяем: пределы прочности 0= 1200 МПа, текучести о = ЮОО МПа, усталости при растяжении-сжатии a ip = 380 МПа; коэффициент приведения цикла при растяжении-сжатии а, = = 0,22. По формулам (213)-(215) определяем: = e-ip/x = 380/1000 = 0,38; - а, )/(1 - р.) = = (0,38 - 0,22)/(1 - 0,38) = 0,258. Проекция поверхности камеры сгорания на плоскость, перпендикулярную оси цилиндра при верхнем расположении клапанов: Рк= 1.25fn= 1,25 • 0,0113 = 0,01413 м. Сила давления газов на одну шпильку Р;шах = /гшахкАшп = 11.307 • 0.01413/4 = 0,0399 МН. Сила предварительной затяжки Рпр = /«(1 -Х)Р;тах = 3,5(1-0,22) . 0,0399 = 0,109 МН, где m = 3,5 - коэффициент затяжки шпильки для соединений с прокладками; х = 0,22 - коэффициент основной нагрузки резьбового соединения. Суммарная сила, растягивающая шпильку, без учета силы Р< Рршах = Р„р + хР;тах = 0.109 + 0,22 • 0,0399 = 0,1178 МН. Минимальная сила, растягивающая шпильки: Рр min = Рпр = 0,109 МН. Максимальные и минимальные напряжения, возникающие в шпильке: = 468,3 МПа; cmin = = Г9""" = T-r-rrlzrr = 433,3 МПа,

где Pop = 8/4 - площадь сечения шпильки по внутреннему диа-.метру резьбы, м. Среднее напряжение и амплитуда цикла = (ошах + Omin)/2 = (468,3 + 433,3)/2 = 450,8 МПа; а„ = (атах -amin)/2 = (468,3 - 433,3)/2 = 17,5 МПа. Величина Оак = /М = 17,5 - 3,85/(0,9 - 0,82) = 91,3 МПа, где ко = 1 4- 9 («ка - 1) = 1 + 0,95(4,0- 1) = 3,85; чо = 4,0 определяется по табл. 47; = 0,95 -порис 95 при = 1200 МПа и at, = 4,0; Sj, = 0,9 - по табл. 48 при d = 20 мм; е„ = 0,82 - по табл. 49 (грубое обтачивание). Так как о„к/о,„ = 91,3/450,8 = 0,2025 < (р, - а. )/(1 - ) = 0,258, то запас прочности шпильки определяется по пределу текучести = + От) = 1000/(91,3 + 450,8) = 1,84. Главв XV РАСЧЕТ МЕХАНИЗМА ГАЗОРАСПРЕДЕЛЕНИЯ § 61. ОБЩИЕ СВЕДЕНИЯ Для газообмена в существующих автомобильных и тракторных двигателях применяются клапанные механизмы, выполненные в основном по двум конструктивным схемам: с верхним и нижним расположением клапанов. В настоящее время большинство двигателей имеет верхнее располо-жение клапанов. При конструировании клапанного механизма необходимо стремиться к максимально возможному Удовлетворению двух противоположных требований: 1) получению максимальных проходных сечений, обеспечивающих хорошее наполнение и очистку цилиндра, и 2) сокращению до минимума массы подвижных деталей газораспределения для уменьшения инерционных нагрузок. Проектирование механизма газораспределения начинают с определения проходных сечений в седле клапана Ркл и в горловине Рор (рис. 110). Площадь проходного сечения в клапане определяют при условии неразрывности потока несжимаемого газа по условной средней скорости в сечении седла при максимальном подъеме клапана на режиме номинального числа оборотов: . с;, -с i Рис. ПО. Расчетная схема проходного сечения в клапане (342) где v„,cp - средняя скорость поршня, м/с; Рд - площадь поршня, см; /кл - число одноименных клапанов; w - скорость газа в проходном сечении клапана (для впускного клапана должна быть равна или меньше скорости, принятой в тепловом расчете при определении потерь давления на впуске АРа), м/с. Проходное сечение в горловине не должно ограничивать пропускную способность впускного (или выпускного) тракта. Учитывая, что через горловину проходит стебель клапана, ее площадь обычно принимают Ррор = (1,1 н- 1,2) Ркл. Диаметр горловины (мм) drop =/4fropM . 10. (343) Максимальный диаметр горловины ограничивается возможностью размещения клапанов в головке блока при заданных диаметре D цилиндра, конструктивной схеме газораспределения и типе камеры сгорания. В связи с этим значение впускного клапана, полученное по формуле (343), не должно быть больше: в том числе: зелеи; ском;

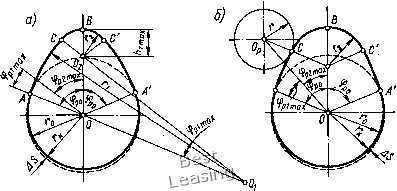

овальной камерами сгорания; мерами, сгорания. Диаметры горловин выпускных клапанов обычно принимают на 10-20% меньше dp впускных клапанов. Проходное сечение клапана с коническим уплотнением (рис. ПО) при высоте подъёма клапана Лкл в рассматриваемый момент времени кл = •Лкл (drop cos а + д sin а cos а), (344) где drop = dl - диаметр горловины, равный малому диаметру посадочного конуса клапана (при dpop > di площадь f «л определяют по формулам для двух участков подъема клапана), см; а - угол фаски клапана (у современных двигателей а = 45° для выпускных клапанов, а = 45° и реже а = 30° для впускных клапанов); (345) (346) Максимальную высоту подъема клапана (см) при известных значениях f кл и а определяют из уравнений (345) и (346): F = 2,72d,opA, + 1Л8Лкл см при а = 30°; /кл = 2,22drop/iK« + l.ll/iLcM при а = 45°. Лкл = К7,44ор + 4,72f„л / 2,72 - dop при а = 30°; (347) = ]/4,93d?op + 4,44,л / 2,22 - dp при а = 45°. (348) Максимальная высота подъема клапана в автомобильных двигателях изменяется в пределах Лкл тах= (0,18 ч- 0,30) dop, а в тракторных - Лкл max = (0,16ч-0,24) dp. Для угла а = 45° величину hn. max берут ПО всрхнсму прсдслу. Окончательная проверка установленных значений диаметра горловины и высоты подъема клапана, а также выбранных в тепловом расчете фаз газораспределения проводится по условной скорости йУвп потока, определяемой по интегральной проходной площади в седле клапана. Так как интегральную площадь (время-сечение) FnM определяют по диаграмме подъема клапана Ркл~ Fif) за время его перемещения от в. м. т. (или н. la. т.) до н. м. т. (или в. м. т.), то ©Ёп находят после установления профиля кулачка и построения кривой подъема клапана. § 62. ПОСТРОЕНИЕ ПРОФИЛЯ КУЛАЧКА Мгновенные открытие и закрытие клапана позволяют получить максимальное время-сечение, но даже при незначительных массах деталей механизма газораспределения приводят к возникновению больших сил инерции. В связи с этим при проектировании органов газораспределения подбирают такой профиль кулачка, который, обеспечивая достаточное наполнение цилиндра, вызывает допустимые по величине силы инерции. Профиль кулачка обычно строят в соответствии с выбранным законом образования профиля, что обеспечивает получение относительно простых в изготовлении кулачков. В современных автомобильных и тракторных двигателях применяют следующие виды кулачков: выпуклый, тангенциальный, вогнутый и безударный. На рис. III представлены наиболее распространенные кулачки: выпуклый (рис. 111, а) - профиль образован дугами двух радиусов г, и Гг и тангенциальный (рис. 111,6) - профиль образован с помощью двух прямых, касательных к начальной окружности г» в точках Л и Л и дуги радиусом Гг. Выпуклый профиль кулачка можно применять для подъема плоского, выпуклого и роликового толкателей, а тангенциальный - главным образом для роликовых толкателей. Профиль кулачка строят от начальной окружности. Ее радиус Гр выбирают из условия обеспечения достаточной жесткости механизма  Рис. 111. Построение профиля кулачка 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 [ 46 ] 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 |