|

|

|

Промышленный лизинг

Методички

Часть четвертая системы двигателей Глава XVI НАДДУВ ДВИГАТЕЛЕЙ § 68. ОБЩИЕ СВЕДЕНИЯ Анализ формулы эффективной мощности двигателя (398) показывает, что если принять неизмененными рабочий объем цилиндров и состав смеси, то величина Ng при п = const будет определяться отношением rjya, значением и параметрами воздуха, поступающего в двигатель. Так как массовый заряд воздуха Gi кг), остающегося в цилиндрах двигателя: то выражение (398) можно записать в виде: tfaTIg • 2 п 10» (399) (400) Из уравнений (398)-(400) следует, что при увеличении плотности воздуха (наддува), поступившего в двигатель, эффективная мощность значительно повышается. Имеются и другие возможности повышения мощности N, однако по сравнению с наддувом они менее эффективны. Например, повышение мощности за счет увеличения рабочего объема и числа цилиндров ухудшает массо-габаритные показатели двигателя. Увеличение же частоты вращения двигателя возможно только в случае сохранения качественного протекания рабочего процесса при высоких значениях коэффициента наполнения т) и механического к. п. д. 7)„, что на практике осуществить чрезвычайно трудно. Увеличение эффективной мощности двигателей путем наддува позволяет повысить массовое наполнение цилиндров двигателя и, следовательно, сжигать в двигателе большее количество топлива. Эффективный к. п. д. т) двигателя при наддуве также несколько повышается за счет увеличения давления цикла и уменьшения удельных потерь в результате использования части энергии выпускных газов двигателя в агрегатах наддува. В соответствии с применяемой классификацией наддува различают двигатели: 1) с низким наддувом (мощность увеличивается менее чем на 30%); 2) со средним наддувом (мощность повышается от 30 до 45%); 3) с высоким наддувом (мощность повышается свыше 45%). В настоящее время низкий, средний и высокий наддувы широко применяются в автомобильных и тракторных двигателях внутреннего сгорания как за рубежом, так и в Советском Союзе, обеспечивая этим самым необходимую форсировку двигателей. § 69. АГРЕГАТЫ И СИСТЕМЫ НАДДУВА Форсирование двигателей по эффективному давлению за счет увеличения давления наддува предъявляет ряд требований к агрегатам, обеспечивающим дизель воздухом. Особенно важное значение имеет правильный выбор принципиальной схемы агрегата наддува и его конструктивное решение. В настоящее время в транспортных ДВС применяют следующие системы наддува: инерционный; с механическим приводом нагнетателя; газотурбинный и комбинированный. При любой системе наддува обишми условиями организации рабочего процесса в двигателе является достижение надежности и наивыгоднейших показателей работы. Наиболее простой системой наддува является инерционная. Она позволяет использовать волновые процессы путем подбора соответствующих длин впускных и выпускных трубопроводов двигателя для увеличения количества воздуха, поступающего в цилиндры. В настоящее время инерционный наддув применяется редко, так как требуется сложная настройка впускной и выпускной систем. Более часто используется система с механическим приводом нагнетателя (рис. 120, а). При этой сцстеме наддува воздух подается нагнетателем, приводимым во вращение от коленчатого вала двигателя. В качестве наддувочного агрегата можно использовать центробежные, поршневые и роторно-шестеренчатые нагнетатели. Рис. 120. Схемы наддува Наддув по этой системе увеличивает мощность двигателя. Это происходит в том случае, когда прирост мощности от нагнетателя превышает мощность, потребляемую приводом. Следует отметить, что этот избыток мощности снижается по мере уменьшения нагрузки двигателя вследствие увеличения относительной работы, затрачиваемой на привод нагнетателя. Из-за расхода части полезной работы двигателя на привод нагнетателя его экономичность снижается. В качестве наддувочных агрегатов обычно используют нагнетатели объемного типа и центробежные компрессоры. Центробежные компрессоры компактны вследствие их большой быстроходности. Однако ненадежность механического привода центробежного компрессора и повышенная шумность агрегата при работе снижают его достоинства. Как правило, приводные центробежные компрессоры используют для наддува четырехтактных двигателей. В двухтактных двигателях наиболь-шее распространение имеют объемные нагнетатели типа Рут. Некоторые недостатки, присущие системе с приводными нагнетателями не обнаруживаются в агрегатах с газотурбинным наддувом (рис. 120, б), объединяющих газовую турбину и компрессор (турбокомпрессор). В настоящее время этот способ наддува наиболее широко применяется в автомобильных и тракторных двигателях внутреннего сгорания. Газовая турбина работает на выпускных газах двигателя, энергия которых используется турбиной для привода компрессора. Газовая связь турбины с двигателем обеспечивает наиболее приемлемую компоновку всего наддувочного агрегата и простоту его конструктивного выполнения. Комбинированный наддув предусматривает наличие механического привода нагнетателя от двигателя и газовой связи с ним. Например, в схеме, приведенной на рис. 120, в, турбокомпрессор, выполняющий роль первой ступени наддува, механически не связан с двигателем, а вторая ступень компрессора является приводной от коленчатого вала двигателя. В схеме, приведенной на рис. 120, г, вал турбокомпрессора механически связан с коленчатым валом двигателя. Такая компоновка позволяет при избытке мощности газовой турбины отдавать ее на коленчатый вал двигателя, а при недостатке - отбирать от двигателя. Если мощность газовой турбины и компрессора равна, то энергия не перераспределяется. В настоящее время комбинированный наддув применяется в основном в двигателях большой мощности (судовые, тепловозные и др.). В агрегатах турбонаддува применяют радиальные и осевые турбины и компрессоры. Осевые компрессоры не нашли широкого распространения при наддуве автомобильных и тракторных дизелей. Это объясняется в основном тем, что в малорасходных осевых компрессорах потери энергии значительны из-за малых высот сопловых и рабочих лопаток и относительно больших радиальных зазоров. Кроме того, в ступени осевого компрессора степень повышения давления Пк < 1,3. Поэтому при более высоких значениях пк осевой компрессор должен быть многоступенчатым. Таблица 67

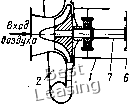

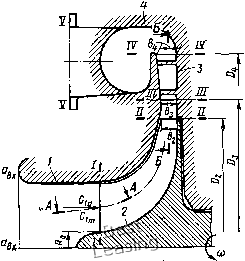

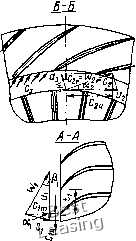

Степень повышения давления в центробежных компрессорах значительно выше. В компрессорах высокофорсированных двигателей величина Пк = 3,0 -4- 3,5. Возможно в одной ступени получить и более высокую степень повышения давления - 4,5-5,0. Газовые турбины, как и компрессоры, могут быть радиальными и осевыми. В агрегатах газотурбинного наддува применяют оба типа турбин. Однако в большинстве случаев используют радиальные турбины, имеющие некоторые преимущества по сравнению с турбинами осевого типа. В соответствии с ГОСТ 9658-66 в Советском Союзе турбокомпрессоры (ТК) выпускают двух типов - с осевой ТК (рис. 121,(2) и центростремительной ТКР (рис. 121, б) турбинами. Для дизелей с эффективной мощностью 100-800 кВт применяют центробежные компрессоры и центростремительные турбины с наружным диаметром колес 70 230 мм. В табл. 67 приведены основные параметры и габаритные размеры турбокомпрессоров по ГОСТ 9658-66. Их выполняют с турбинами и компрессорами при консольном расположении колес относительно опор (рис. 121) и используют в основном для наддува высокооборотных дизелей. Одной из главных задач при внедрении газотурбинного наддува является создание оптимальных условий для более полного использования энергии выпускных газов. В современншх автомобильных и тракторных двигателях применяют следующие системы наддува: 1) импульсные - с переменным давлением газов в выпускном коллекторе; 2)изобарны е- Выход газа Вход газа gj [ Входной Т nampuSoK турбины  Выходндй турбины . патрцЬок   Рис. 121. Схемы турбокомпрессоров: 0 -с осевое турбиной (ТК); б - с радиальтй центростремительной турбиной (ТКР); 1 - корпус тк; 2 - центробежный компрессор; 3 - направляющий аппарат турбины; 4 - рабочие лопатки турбины; S - диск турбины; 5 - подшипники: 7 - ротор ГК С постоянным давлением газов в выпускном коллекторе; 3) к о м б и -нированные - с разделенным выпускным коллектором и общим (изобарным) корпусом турбины. При относительно малом уровне форсировки по наддуву более эффективна импульсная система. Эффективность импульсной системы наддува можно повысить, например, за счет уменьщения объема трубопроводов, идущих от цилиндров к турбине. Это позволяет повысить эффективную мощность дизеля и его экономичность на большую величину, чем при наддуве с постоянным давлением газов. Для обеспечения высокой степени использования энергии импульсов входной аппарат турбины проектируют многосекционным (два, четыре и т. д.) и выпуск газов производят в многосекционный коллектор с учетом чередования вспышек в цилиндрах. При такой системе наддува уменьшается давление в конце такта выпуска и снижается величина насосных потерь. Таким образом, применение импульсной системы при относительно малом объеме трубопроводов и умеренном наддуве несколько улучшает мощностные и экономические характеристики двигателей по сравнению с системой наддува при постоянном давлении. Однако использование системы наддува при постоянном давлении значительно упро- щает конструкцию выпускной системы. Поэтому для каждого конкрет ного случая выбор системы осуществляют с обязательным учетом ее преимуществ и недостатков. § 70. ОСНОВЫ РАСЧЕТА ТУРБОКОМПРЕССОРА Технико-экономические показатели дизелей с наддувом в большой степени зависят от выбора геометрических и конструктивных параметров элементов проточной части турбокомпрессоров. Определение геометрических размеров элементов турбины и компрессора и их параметров, обеспечивающих требуемую производительность и напор при заданной эффективности, и является целью проведения газодинамического расчета. Компрессор В настоящее время наиболее распространенным типом центробежного компрессора, применяемого для турбокомпрессоров, является радиально-осевой компрессор полуоткрытого типа с радиальным расположением лопаток на выходе из рабочего колеса. На рис. 122 представлена схема проточной части центробежного компрессора с лопаточным диффузором. Основными конструктивными элементами компрессора (рис. 122) являются входное устройство 1, рабочее колесо 2, диффузор 3 и воздухосборник 4. На рис. 122 буквой с обозначена абсолютная, w - относительная, и - окружность скорости. Сечение Овт- ОвхоУ параметрам потока на входе в подводящий патрубок, / - / - перед входны-   Рнс. 122. Схема проточной части центробежного компрессора с лопаточным диффузором 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 [ 52 ] 53 54 55 56 57 58 59 60 61 62 63 64 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||