|

|

|

Промышленный лизинг

Методички

в соответствии с определенным ранее типом турбокомпрессора (ТКР-И) принимаем для расчета изобарную радиальную турбину с к. п. д. = 0,76 (см. табл. 67). • у Давление газа перед турбиной Рт = Р2/ \ 1 - 51 900 • 0,35 0,76 . 0,746 • 286 896 = о,10з/fi- X / \ 1.34 1,34/(1,34-1) = 0,147 МПа. Отношение /р., == 0,167/0,147 = 1,13. Для четырехтактных двигателей Рк /р, =J 1,1 + 1,2. Расчет направляющего аппарата (сопла). Полная адиабатическая работа расширения газа в турбине Ьад.т = Lafl.K Ов/(лЛд.к G) = 51 900 • 0,35/(0,76 • 0,746-0,365) = = 88000 Дж/кг. Адиабатическая работа расширения в направляющем аппарате = (1 - Рх) ад.т = (1 - 0,5) 88000 = 44000 Дж/кг, где Рт = 0,5 - степень реактивности. Абсолютная скорость газа перед рабочим колесом Ci = <ре УЩ" = 0,94 У 2 44 000 = 278 м/с, где ф с = 0,94 -коэ(}х})ициент скорости. Температура газа за направляющим аппаратом Число Маха М.=- = = 896- 2782 2-1,34-286/(1,34- 1) 278 : 861,6 К. = 0,484, У kRJi /1,34-286-861,6 т. е. поток газа дозвуковой и сопло надо выполнять суживающимся. Радиальная и окружная составляк)щие абсолютной скорости газа перед рабочим колесом (см. рис. 125) Ci, =CjSina, = 278 sin 25° = 118 м/с; = Cj cos Oj = 278 cos 25° = 252 м/с, где «1 = 25° - угол выхода потока из направляющего аппарата. Угол входа потока на лопатки рабочего колеса = 90° + arctg = 90° + arctg 276-252 ЮГЗО, Cif. 118 где Ui = 276 м/с -окружная скорость на наружном диаметре колеса. С целью повышения к. п. д. турбины принимают u\ > Ci„. Условная адиабатическая скорость истечения газа Сад = V 2Laa.K == 88000 = 420 м/с. Параметр быстроходности турбины X == И1/Сад = 276/420 = 0,66 лежит в диапазоне 0,65 -0,70. Относительная скорость потока перед колесом Wi = Ci./sinp, = 118/sm 1Q1°30 = 120,5 м/с. Наружный диаметр рабочего колеса Dl = 60uJ{m) = 60 • 276/(3,14 - 51 600) = 0,102 м = 102 мм. Необходимо иметь в виду, что = Потери энергии в направляющем аппарате Л/..= = f-i--Л - = 5300 Дж/кг. \ 0,942 / 2 Входной диаметр направляющего аппарата Do = Dj(Do/Dj) = 0,102 . 1,4 = 0,143 м = 143 мм. Показатель политропы расширения в направляющем аппарате Пг- I fe-I Ц 1,34 5300 =4,48; Rj.(Tr - Ti) 1,34-1 286(896 - 861,6) п, = 1,288. Давление газа на выходе из направляющего аппарата Р.Р,(У -0,147 («М) .0,1223МПа. Плотность газового потока р, = Pi • 10«/(/?,ГО = 0,1223- 10V(286 - 861,6) = 0,498 кг/м". Ширина лопаток направляющего аппарата Ь[ = 0,365 3,14-0,102-0,498-278 sin 25 = 0,0194 М= 19,4 мм. TcDlPlCj sin а, Расчет рабочего колеса. Адиабатическая работа расширения газа в колесе турбины ip.K = Ртад.т = 0,5 • 88000 = 44000 Дж/кг. Данные расчета конструктивных параметров рабочего колеса запишем в табл. 69. Таблица 69

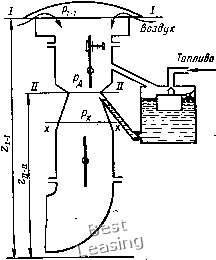

Относительная скорость газа на выходе из рабочего колеса = 0,845 /12и,Ь + 2.44 ООО - 276 (1 - 0,56) = 190 м/с, "1itr.~°*™ орости; Аср = Аср/А=0,0572/0,102= ~ ntn7 °и°иьныи среднеквадратичный диаметр колеса на выходе. Окружная скорость на диаметре D йаодс. «гср = )гсрПт/60 = 3.14 . 0,0572 . 51 600/60 = 155 м/с. оостеЛсм пТ%Т° " (2 = С2„), из треугольника ско- де из кадеса -""""У абсолютной скорости на выхо- Сг = V-wi-ulp = 1/1902-1552 = 110 м/с. Температура газа на выходе из колеса = 861,6- 1.34.286/(1.34 - 1) 2783-110* (1 -0,08). 2762- = 828,5 К, где а, - 0,08 - коэффициент дисковых потерь, скоростью™" Р"" У" "°Рь с выходной Тт - Т 896 - 828,5 лад л = Т. и - (Рг/Рт)*г->/*г] 896 [1-(0,103/0, W)-"-"/-"] = 0,871. Адиабатический к. п. д. турбины с учетом потерь с выходной скоростью лад.т - пад.т ==0,871- ,;!."1„ =0,802. 2ад.т 2-88 000 Общий к. п. д. турбины лт = w 11тк.мех = 0,802 . 0,95 = 0,76, где ттк.мех ==0,95 - механический к. п. д. турбокомпрессора. К. п. д. турбокомпрессора %к = тад.к = 0,76 . 0,746 = 0,566. Мощность, развиваемая турбиной: ад.т Gr 88 000-0.365 7g 24,35 кВт. 1000 1000 соответствует мощности, потребляемой компрессором {М = Мк). Глава XVII РАСЧЕТ ЭЛЕМЕНТОВ СИСТЕМ ПИТАНИЯ § 72. ОБЩИЕ СВЕДЕНИЯ Для осуществления рабочего цикла двигателя внутреннего сгорания нужна горючая смесь - смесь топлива с окислителем. В результате сгорания горючей смеси скрытая химическая энергия топлива переходит в тепловую, а затем в механическую, которая и приводит в движение автомобиль или трактор. В качестве двигателей внутреннего сгорания для автомобилей и тракторов в настоящее время используют: 1. Двигатели о внешним смесеобразованием и воспламенением смеси от постороннего источника. В этих двигателях используют легкоиспаряемое топливо (жидкое или газообразное), а горючую смесь, как правило, приготовляют за пределами основного рабочего объема (цилиндра и камеры сгорания) двигателя в специальном приборе - карбюраторе. К этому же типу относятся двигатели с так называемой системой непосредственного впрыска легкого топлива во впускную трубу. 2. Двигатели с внутренним смесеобразованием и самоюспламе-нением топлива. В этих двигателях используется трудноиспаряемое топливо (дизельное топливо, соляровые масла и их смеси), и горючая смесь образуется в камерах сгорания двигателей. Поэтому конструкция камер сгорания дизелей оказывает непосредственное влияние на способ смесеобразования и воспламенения горючей смеси. В современных дизеляхв зависимости от конструкции камер сгорания и способа подачи топлива используют неразделенные камеры с объемным или пленочным смесеобразованием и разделенные камеры сгорания - предкамерные и вихрекамерные. Независимо от типов и видов двигателей внутреннего сгорания к их системам питания предъявляются требования, основными из которых являются: 1. Точное дозирование топлива и окислителя (воздуха) по циклам и цилиндрам. 2. Приготовление горючей смеси в строго определенный, как правило, очень малый отрезок времени. 3. Образование горючей, а затем и рабочей смеси, обеспечивающей полное сгорание топлива и отсутствие токсичных компонентов в продуктах сгррания. 4. Автоматическое изменение количества и состава горючей смеси в соответствии с изменением режима работы двигателя как скоростного, так и нагрузочного. 5. Надежный пуск двигателя в различных температурных условиях. 6. Стабильность установленной регулировки системы питания в течение длительного времени эксплуатации двигателя наряду с возможностью изменения регулировки в зависимости от условий эксплуатации и технического состояния двигателя. 7. Технологичность системы питания: простота и надежность конструкции, удобство монтажа, регулировки, обслуживания и ремонта. Выполнение указанных требований в системах питания автомобильных и тракторных двигателей, в основном, обеспечивается: а) для двигателей с внешним смесеобразованием карбюратором в карбюраторных двигателях, карбюратором-смесителем в газовых двигателях, насосом и форсункой в двигателях с непосредственным впрыском; б) для двигателей с внутренним смесеобразованием насосом высокого давления и форсункой или насос-форсункой. § 73. КАРБЮРАТОР Основным прибором системы питания двигателей с внешним смесеобразованием является карбюратор. Он имеет ряд систем и устройств, обеспечивающих выполнение основных требований, предъявляемых к системам питания двигателей: 1. Главную дозирующую систему с корректировкой (компенсацией) подачи топлива, обеспечивающую получение заданных составов смеси на всех основных эксплуатационных режимах двигателя. 2. Систему холостого хода для обеспечения устойчивой работы двигателя на малых нагрузках. 3. Систему обогащения смеси при переходе к максимальным нагрузкам для получения максимальной мощности. 4. Устройства, обеспечивающие хорошую приемистость двигателя (быстрое обогащение смеси при разгоне). 5. Приспособления и устройства, обеспечивающие надежный пуск двигателя. 6. Дополнительные устройства, обеспечивающие надежность и стабильность работы карбюратора. При проведении расчетов карбюраторов, как правило, ограничиваются расчетом элементов главной дозирующей системы, определяя основные размеры диффузора и жиклеров. Расчет диффузора. При расчете диффузора определяют скорости движения воздуха в его различных сечениях и устанавливают основные конструктивные размеры. Из атмосферы воздух через воздухоочиститель и воздушный патрубок проходит минимальное сечение диффузора, где его скорость значительно возрастает, а давление понижается. Связь между изменением скорости и давления потока воздуха устанавливается по уравнению Бернулли Для несжимаемой жидкости в предположении, что давление в сечении / - / (рис. 126) равно атмосферному, т. е. р/ /=Ро, а скорость воздуха tvi-i = 0. Кроме того, с достаточной степенью точности воздух можно рассматривать как несжимаемую жидкость, а его плотность Ро постоянной на всем протяжении впускного тракта. Эти допущения дают ошибку не более 2%, так как давление в различных сечениях карбюратора изменяется незначительно, а максимальное разрежение в минимальном сечении - диффузора Др == Ро - рд не превышает 15-20 кПа. Таким образом, теоретическая скорость воздуха (м/с) (без учета гидравлических сопротивлений) для любого сечения диффузора:  Рис. 126. Схема элементарного карбюратора Шв = /2 (Ро - Рж)/Ро = V 2Ар/ро , (435) где Рх и ti.px - соответственно давление и разрежение в любом сечении X -X диффузора. Па; ро - плотность воздуха, кг/м*; для минимального сечения диффузора (сечение И - II) Щ = У2Ард/Ро • Действительная скорость воздуха в диффузоре Щ = фдасйУв = 1*дв. (436) (437) гдеф„ - коэффициент скорости, учитывающий гидравлические сопротивления впускного тракта; /„ д = 0,970,98 - коэффш;иент сужения струи, равный отношению площади минимального сечения 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 [ 56 ] 57 58 59 60 61 62 63 64 |