|

|

|

Промышленный лизинг

Методички

S 79. РАСЧЕТ ПОДШИПНИКОВ Расчет подшипников скольжения на основе гидродинамической теории смазки заключается в определении минимально допустимого зазора между валом и подшипником, при котором сохраняется надежное жидкостное трение. Расчет обычно производится на режиме максимальной мощности. Минимальный слой смазки в подшипнике по гидродинамической теории смазки Лт1„=55- 10-Vnd/(*epXc). (483) где ц - динамическая вязкость масла, Н • с/м; п - частота вращения вала, об/мин; d - диаметр вала (диаметр шатунной или коренной шейки), мм; ср - среднее удельное давление на опорную поверхность подшипника, МПа; х = Д/ относительный зазор; Д -: диаметральный зазор между подшипником и валом, мм; с - I + d/l- коэффициент, характеризующий геометрию вала в подшипнике; / - длина опорной поверхности подшипника, мм. Динамическая вязкость масла зависит в основном от двух факторов: от сорта масла и в еще большей степени от температуры. В табл. 75 приведены значения вязкости в зависимости от температуры для некоторых отечественных автомобильных, тракторных и дизельных масел. При выборе значения вязкости масла следует учитывать, что средняя температура масляного слоя в подшипниках, залитых баббитом, находится в пределах Т = 363-=- 373 К, а в подшипниках, залитых свинцовой бронзой, - Г = 373 ч- 383 К. Таблица 75

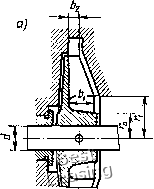

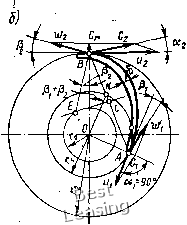

Величина диаметрального зазора между подшипником и шейкой зависит от диаметра шейки и материала заливки. Диаметральный зазор дл шеек диаметром 50-100 мм находится в пределах: при работе в Подшипниках, залитых баббитом, А = (0,54-0,7) 10" d, а при работе в подшипниках, залитых свинцовистой бронзой, Дг= = (0,7 ч- 1,0) 10"d. Для шатунных шеек, поданным А. М. Гугина [8], Д = 0,007Vdm.m мм, где d.n, - диаметр шатунной шейки, мм. Коэффициент запаса надежности подшипника К = Лшщ/Лкр > 2, (484) где Лкр - величина критического слоя масла в подшипнике, при котором возможен переход жидкостного трения в сухое: .. Кр = К + К + К- (485) Критический слой масла в подшипнике определяется величинами неровностей поверхностей вала и подшипника Лц, а также h учитывающей Искажение геометрических форм сопряженных деталей Однако учитывая, что неровности, зависящие в начальный момент только от вида механической обработки поверхностей, при работе двигателя уменьшаются (за счет приработки), а определение величины Лг крайне затруднено, для приближенных расчетов можно принимать Лкр = + Лц. 48gj Значения "Лв и Ад (мм) при различных видах механической обработки поверхностей находятся в пределах: Алмазное растачивание............. 0,00030 о 00160 Чистовое шлифование.............. 0,00020 о 00080 Чистовое полирование или хонингование .... 0,00010 О 00040 Суперфиниш ................... 0,00005 о]оо025 Расчет шатунного подшипника карбюраторного двигателя. На основании данных расчета шатунного подшипника (см. § 55) имеем: диаметр шатунной шейки d., = 48 мм; рабочая ширина шатунного вкладыша 4.ш = 22 мм; среднее удельное дабление на поверхности шейки ш.ш.ор = 10.5 МПа; частота вращения коленчатого вала п = = 5600 об/мин. Диаметральный зазор А = 0,007 yiZ = О 007 = 0,0486 мм. Относительный зазор х = ш.ш = 0,0486/48 = 0,001. \ Коэффициент, учитывающий геометрию шатунной шейки: с = 1 -f d.m/r = 1 + 48/22 = 3,18. Минимальная толщина масляного слоя ftmin = 55 . 10->Пбгш.ш/(ш.ш.свХС) = = 55 • 10-» • 0,0136 . 5600 . 48/(10,5 • 0,001 -3,18) =. 0,006 мм, гдец = 0,0136Н . с/м"- определяется по табл. 75 для масла АК-15 при Т = 373 К (подшипник залит свинцовистой бронзой). Величина критического слоя масла йкр = Ав Ч- Лп = 0,0007 + 0,0013 = 0,002 мм, где Ав = 0,0007 - величина неровностей поверхности шейки после чистового шлифования, мм; = 0,0013 - величина неровностей поверхности вкладыша после алмазного растачивания, мм. .Коэффициент запаса надежности подшипника К = Лтш /Лкр= 0,006/0,002 = 3. Расчет коренного подшипника дизеля. На основании данных расчета коренных подшипников (см. § 56) имеем: диаметр коренной шейки ш = 90 мм; рабочая ширина коренного вкладыша /к.ш = 27 мм; среднее удельное давление на поверхности коренной шейки к.ш.ср = = 15,4 МПа; частота вращения коленчатого вала п = 2600 об/мин. Диаметральный зазор для подшипника, залитого свинцовистой бронзой, принимаем: Д = 0.9 . 10-" . йк.ш = 0.9 • 10-" • 90 = 0,081 мм. Относительный зазор X = Шк.ш = 0,081/90 = 0,0009 мм. Коэффициент, учитывающий геометрию коренной шейки: c = l + dк.ш/C.ш=l + o/27 = 4.зз. Минимальная толщина масляного слоя Лшт = 55 . 10-9цПЙе.ш/(.ш.сРХС) = = 55-10-" • 0,0113 . 2600 • 90/(15,4 • 0,0009 • 4,33) = 0,0024 мм, где» = 0,0113 И • с/м* - определяется по табл. 75 для масла Дп-14 при Т = 373 К. Величина критического слоя масла Лкр = Ав + = 0,0004 + 0,0007 = 0,0011 мм, где Лз = 0,0004 - величина неровностей поверхности шейки после чистого шлифования, мм; h„ = 0,0007 - величина. неровностей поверхности вкладыша после алмазного растачивания, мм. Коэффициент запаса надежности подшипника К = hmJKp = 0,0024/0,0011 = 2,18. Глава XIX РАСЧЕТ ЭЛЕМЕНТОВ СИСТЕМЫ ОХЛАЖДЕНИЯ § 80. ОБЩИЕ СВЕДЕНИЯ Охлаждение двигателя применяется в целях принудительного отвода тепла от нагретых деталей для обеспечения оптимального теплоюго состояния двигателя и его нормальной работы. Большая часть отводимого тепла воспринимается системой охлаждения, меньшая - системой смазки и непосредственно окружающей средой. В зависимости or рода используемого теплоносителя в автомобильных и тракторных двигателях применяют систему жидкостного или воздушного охлаждения. В качестве жидкого охлаждающего вещества используют воду и некоторые другие высококипящие жидкости, а в системе воздушного охлаждения - воздух. Каждая из указанных систем охлаждения имеет преимущества и недостатки. К преимуществам жидкостного охлаждения следует отнести: „„„ п,"" эффективный отвод тепла от нагретых деталей двигателя б б тепловой нагрузке; / "Ь1стрый и равномерный прогрев двигателя при пуске; двигатУ""""" применения блочных конструкций цилиндров \ лШая склонность к детонации в бензиновых двигателях; лее стабильное теплоюе состояние двигателя при изменении режима его работы; ньшие затраты мощности на охлаждение и возможность исполь-Не "•ой энергии, отводимой в систему охлаждения. "Достатки системы жидкостного охлаждения: 3j оольшие затраты на обслуживание и ремонт в эксплуатации; ниженная надежность работы двигателя при отрицательных температурах окружающей среды и большая чувствительность к ее H3MeHeijjjjQ Систему жидкостного охлаждения наиболее целесообразно использовать в форсированных двигателях и в двигателях е относительно оольшим рабочим объемом цилиндра; систему воздушного охлажде-в двигателях с рабочим объемом цилиндра до 1 л независимо от степени форсировки и в двигателях с небольшой литровой мощностью. Рзсце основных конструктивных элементов системы охлаждения производится исходя из количества тепла, отводимого от двигателя в единицу времени. Рй Водяном охлаждении количество отводимого тепла (Дж/с) Qb = Сжж (Твод.вых - Гвод.вх ), (487) \.Я» - количество воды, циркулирующей в системе, кг/с; с = ~пят7 - теплоемкость воды, Дж/(кг • К); Гвод.вых и Гвод.вх - тем-пературз выходящей из двигателя воды и входящей в него, К. е1ичину Qb можно определить и по эмпирическим зависимостям (СМ. ypaBjjgjjjj теплового баланса, § 17 и 18). тепло, отводимое охлаждающей водой, оказывают влияние многие эксплуатационные и конструктивные факторы. С увеличением частоты вращения двигателя и температуры охлаждающей воды, а также Коэффициента избытка воздуха величина уменьшается, а с увеличением размеров охлаждающей поверхности и отношения хода поршня к диаметру цилиндра возрастает. асчет системы жидкостного охлаждения сводится к определению основных размеров водяного насоса, поверхности радиатора и подбору вентилятора. Фи Воздушном охлаждении тепло от стенок цилиндров и головотс двигателя отводится обдувающим их воздухом. Интенсивность воздушного охлаждения зависит от количества и температуры охлаждающего воздуха, его скорости, размеров поверхности охлаждения и расположения ребер относительно потока воздуха. количество тепла (Дж/с), отводимого от двигателя системой воз-душногд охлаждения, определяется по эмпирической зависимости (СМ. § jg уравнения СвозД - воздСвозд (Твозд.вых 7"возд.вх). где Овозд - расход охлаждающего воздуха, кг/с; с средняя теплоемкость воздуха, Дж/(кг • К); Гвозд.вых (488) = 1000 - температура воздуха, входящего в межреберное пространство и выходящего из него, К. . В расчетах принимают, что от стенок цилиндров отводится 25 -40% общего количества тепла Qbow остальная часть - от головок двигателя. § 81. ВОДЯНОЙ НАСОС Водяной насос служит для обеспечения непрерывной циркуляции воды в системе охлаждения. В автомобильных и тракторных двигателях наибольшее применение получили центробежные насосы с односторонним подводом жидкости. Расчетная производительность насоса (м*/с) определяется с учетом утечек жидкости из нагнетательной полости во всасывающую: <3.р = Gjn, (489) где "П = 0,8 - 0,9 - коэффициент подачи. Циркуляционный расход воды в системе охлаждения двигателя От = QJiCmPmATJ, (490) где - плотность воды, кг/м*; ДГ -температурный перепад воды в радиаторе, равный 6-12 К- Входное отверстие насоса должно обеспечить подвод расчетного количества воды. Это достигается при выполнении условия (491) G».p/c, = ir(rf- г2). где Cj = 1 2 - скорость воды на входе, м/с; г, и Го - радиус входного отверстия и ступицы крыльчатки, м. . Из равенства (491) определяют радиус входного отверстия крыльчатки: П = У G,p/Tzci + г1. Окружная скорость схода воды (492) (493) где и 62 - углы между направлениями скоростей сг, Ыг и Wz (рис. 133); рд,= (54- 15) 10* - напор, создаваемый насосом. Па; т) = 0,6-- 0,7 - гидравлический к. п. д. При построении профиля лопатки крыльчатки принимают угол аг = 8+ 12°, а угол 83= 1250°. С увеличением 82 растет напор, создаваемый насосом, поэтому иногда этот угол берут равным 90° (радиальные лопатки). Однако увеличение 62 приводит к уменьшению к. п. д. насоса.   РнС 133. Схема построения профиля лопатки водяного насоса Радиус крыльчатки на выходе (м) Г2 = 30иЛтв.п) = Щ/а>в.а, (494) где Пв.н - частота вращения крыльчатки в минуту; сов.н - угловая скорость крыльчатки водяного насоса. Окружная скорость определяется из равенства "i/ri = Мг/Гг, (495) откуда Ml = Uzrjrz м/с. Если угол oj между скоростями Ci и равен 90°, то угол fij находится из соотношения tgp, =Ci/M,. (496) Ширина лопатки на входе bj и на выходе bz (рис. 133, а) определяется из выражений: Ь, =-- ж-Р . (497) (27ri-zSi/sinpr)Ci Ь, = --SiP-, (498) (22-2b,/sin Pale, где г = 3 8 - число лопаток на крыльчатке; 8j и 82 - толщина лопатки у входа и выхода, м; с, - радиальная скорость схода, м/с: Cr-PH,tga2/(APH,"i!)- С499) Ширина лопаток на входе для крыльчаток водяного насоса изменяется в пределах bj = О.ОЮч- 0,035 м, а на выходе -Ьг - 0,004 - Ч- 0,025 м. . Построение профиля лопатки насоса приведено на рис. 133, б и заключается в следующем. Из центра О радиусом Г2 проводят внешнюю 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 [ 61 ] 62 63 64 |

||||||||||||||||||||||||||||||||||||