|

|

|

Промышленный лизинг

Методички

способы сварки Свариваемость характеризует пригодность материала к образованию неразъемного соединения при рациональном технологическом процессе. В зависимости от свойств полимерных материалов механизм образования неразъемного соединения может быть диффузионно-реологическим и химическим. Диффузионно-реологический процесс взаимодействия свариваемых поверхностей наиболее эффективно реализуется в стадии вязко-текучего состояния материала, когда макромолекулы приобретают максимальную подвижность и имеют наименьшую плотность упаковки. В ряде случаев (в аморфных и частично кристаллических полимерных материалах) добиться разрыхленности структуры можно воздействием на полимер растворителей. Степень и скорость диффузии зависят от молекулярной массы полимеров и полярности звеньев макромолекул. С их уменьшением скорость диффузии возрастает [10, 1.5]. Молекулярно-массовое распределение, разветвленность молекулярных цепей, полярность молекулярных звеньев могут характеризоваться энергией активизации вязкого течения и в количественном отношении оценивать свариваемость полимеров. В той же мере оценка свариваемости может бь-ь произведена по интервалу температур, в котором полимер может сохранять вязкотекучее состояние, и по характеристике вязкости расплава (табл. 1). 1. Критерии оценки свариваемости термопластов [10]

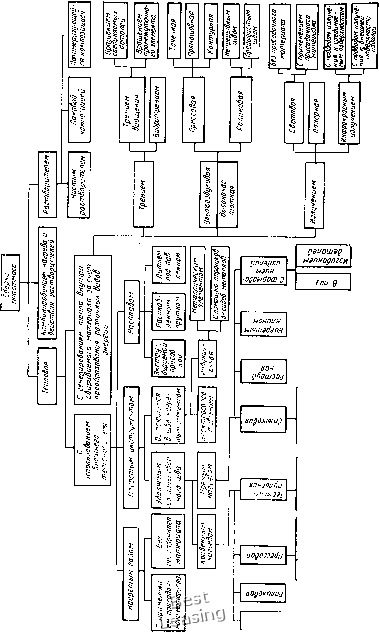

На прочность сварного шва влияет состояние поверхностей свариваемых материалов, в частности их загрязненность, степень окисления, особенно в условиях повышенной влажности, а также концентрация наполнителя. Очистка от загрязнений и обезжиривание являются необходимыми усломиями качественной сварки. Реологический механизм сварки способствует разрыву связей и удалению из зоны шва указанных ингредиентов. Способность многих термопластичных материалов к упорядоченному расположению макромолекул (кристаллизации) обеспечивает при Г> определенных температурных условиях восстановление структуры сварных швов, близкой к основному материалу. Ускорение процесса охлаждения сварных швов, допускаемое для аморфных полимеров, у кристаллических вызывает разрыхление структуры шва. Сварные швы кристаллизирующихся полимеров должны остывать естественным путем. Рекристаллизованная структура материала сварного шва улучшает межмолекулярное взаимодействие по линии сварки, увеличивает плотность упаковки макромолекул сварного шва и улучшает его механические характеристики. Таким образом, на факторы, определяющие оптимальное протекание диффузионно-реологического процесса сварки, можно воздействовать технологическими приемами, экономическая целесообразность которых определяет их практическое применение. Химическая сварка основана на образовании химических связей между полимерными материалами. В отличие от склеивания при химической сварке не образуется самостоятельной непрерывной фазы. Материалы, которые не поддаются диффузионной сварке (реак-топласты, вулканизаты, редкосетчатые полимеры с лестничной структурой), можно соединить путем химического взаимодействия функциональных групп или с помощью присадочного материала, близкого по активности к каждому из свариваемых полимеров, при этом нагрев и сварочное давление создают необходимые условия для протекания процесса, а присадочные материалы способствуют активации реакционноспособных групп. Качество химическое сварки определяется длиной, концентрацией, подвижностью активных групп контактирующих материалов. Технологическими приемами можно добиться улучшения свариваемости трудносвариваемых полимеров, Так, предварительная обработка поверхности материала химическим агентом способствует увеличению пластичности поверхностных слоев, а с помощью предварительной механической обработки соединяемых поверхностен удаляется менее реакциониоспособный слой материала. КЛАССИФИКАЦИЯ СПОСОБОВ СВАРКИ Сварка пластмасс представляет собой технологический nptiuccc получения неразъемного соединения элементов конструкций посредством диффузионно-реологического или химического взаимодействия макромолекул полимеров, в результате которого между соединяемыми поверхностями исчезает граница раздела и образуется структурный переход от одного полимера к другому [10, 15]. По механизму процесса сварку пластмасс можно разделить ма диффузионную и химическую; по л:етодам активирования процесса - на тепловую, сварку растворителями и сварку комбинированием нагрева и действия растворителей (рис. 1). При сварке растворителями необходимая подвижность молекулярных цепей создается за счет набухания контактирующих поверхностей в растворителе или смеси растворителей. Подразделяется она на сварку чистым растворителем (или смесью растворителей), лаковой композицией (раствором полимера в растворителе) и полимеризующейся композицией (раствором полимера в мономере). Тепловая сварка имеет наибольшее число разновидностей. Классифицировать ее можно по способам передачи тепловой энергии, степени механизации, по области применения и т. д. Однако наиболее точно отражает современное состояние технологии сварки пластмасс классификация разновидностей тепловой сварки в зависимости от  dOHhOUJHBi/

источника нагрева. При этом выделяют две группы сварки: с исполь* зованием внешнего теплоносителя и с генерированием тепла внутри свариваемого материала за счет преобразования различных видов энергии [15, 35]. Группа способов сварки пластмасс с использованием внешнего теплоносителя подразделяется на сварку нагретым газом, нагретым инструментом и расплавом. Сварка нагретым газом производится путем одновременного разогрева свариваемых изделий струей горячего газа-теплоносителя, нагреваемого в специальном устройстве. Сварку нагретым газом выполняют с применением присадочного материала и без него, вручную или с использованием специальных приспособлений для механизации процесса сварки. Применяется присадочный материал в виде прутков с различной формой сечении. При сварке по классической схеме нагревательное устройство совершает колебательные движения в плоскости, образованной направлением шва и осью присадочного прутка. Сварочный пруток прижимают и удерживают рукой, если он достаточно жесткий, или с помощью ролика, если пруток мягкий. Применяя специальные насадки на нагревательное устройство, обеспечивают одновременный подогрев свариваемых кромок и прутка, при этом пруток втягивается в отверстие насадки при перемещении устройства вручную вдоль шва и прижимается к кромкам выступом на насадке. Сварка без присадочного материала может производиться с подводом тепла непосредственно к свариваемым поверхностям (прямой метод) или с подводом тепла к внешней поверхности деталей (косвенный метод). Сварка нагретым инструментом основана па оплавлении поверхностей сварки путем их прямого соприкосновения с нагреваемым инструментом. Подразделяется на сварку инструментом, удаляемым из зоны сварного шва (с подводом тепла как с внешней стороны деталей, так и непосредственно к соединяемым поверхностям), н сварку элементом, остающимся в сварном шве. При сварке косвенным методом нагретый инструмент соприкасается с внешними поверхностями соединяемых деталей, а тепло передается к перекрывающим друг друга свариваемым поверхностям за счет теплопроводности свариваемого материала. В настоящее время нашли применение ленточная, роликовая, прессовая и термоимпульсная сварка. При ленточной сварке для нагрева свариваемых изделий и создания давления используется нагретый инструмент в виде ленты, а при роликовой - в виде ролика. При прессовой сварке для создания необходимого сварочного давления применяются сварочные прессы, позволяющие осуществлять шаговую сварку. При термоимпульсной сварке используют малоинерционный нагреватель (лента или проволока), по которому периодически пропускают электрический ток; после отключения электроэнергии сварной шов быстро охлаждается. Из применяемых способов сварки с подводом тепла к соединяемым поверхностям известны сварки стыковая, раструбная (используется преимущественно для соединения труб), сварка нахлесточных соединений (используется для соединения тонкостенных изделий и пленок), а также сварка с одновременным формованием изделий (в паз или изгибанием деталей). При стыковой и раструбной сварке после оплавления свариваемых поверхностей изделия разводятся, инструмент убирается, а оплавленные поверхности соединяются под небольшим давлением и спариваются. При стыковой сварке соединяются торцы изделий, а в качестве нагревательного инструмента применяется плоский или про- филированный диск (кольцо). При раструбной сварке соединяются внутренняя поверхность раструба и наружная поверхность трубы, а нагревательный инструмент имеет два рабочих элемента: гильзу для оплавления наружной поверхности конца трубы и дорн для оплавления внутренней поверхности раструба. Сварку нахлесточных соединений можно осуществлять одновременным нагревом соединяемых поверхностей по всей длине, а также, перемещая инструмент или свариваемые изделия. Наибольшее распространение получил способ сварки с механизированной подачей свариваемых изделий и неподвижным нагревательным инструмеито.м. Из способов сварки элементом, остающимся в сварном шве, практическое применение нашли сварка электросопротивлением и индукционная сварка. Сварка электросопротивлением основана на применении закладных нагревательных элементов с высоким электрическим сопротивлением. Закладные элементы в виде сетки или спирали вводятся между соединяемыми поверхностями. При пропускании по закладному элементу электрического тока соединяемые поверхности оплавляются. При индукционной сварке нагрев закладного элемента происходит в электромагнитном высокочастотном поле, а в качестве нагревательного элемента используются металлические вкладыши или порошки оксидов металлов. Сварка расплавом основана на использовании тепла расплавленного присадочного материала, подаваемого между соединяемыми поверхностями и передающего часть своего тепла материалу соединяемых изделий, что ведет к его плавлению и получению неразъемного соединения. Подразделяется иа сварку экструдируемой присадкой, расплавленным прутком и литьем под давлением, которые могут выполняться как с предварительным подогревом свариваемых поверхностей нагретым газом или теплоотдачей от мундштука сварочного устройства, так и без подогрева. При сварке экструдируемой присадкой (экструзионной сварке) расплав получается с помощью экструдера, обеспечивающего непрерывную подачу расплава, а в качестве исходного сырья используется гранулированный материал. При сварке расплавленным прутком расплав получается из присадочного прутка путем его нагрева в устройствах прямоточного типа, откуда расплав выдавливается непрерывно поступающим еще не нагретым присадочным прутком, который сматывается с бухты и подается в нагревательный цилиндр с помощью специальных тянущих роликов. При сварке литьем под давлением для получения расплавленного присадочного материала применяются литьевые ма1иины. Группа способов сварки пластмасс с генерированием тепла внутри свариваемою материала путем преобразования различных видо» энергии подразделяется на сварку трением, сварку ультразвуковую, сварку высокочастотную и сварку излучением. Сварка Трением основана на получении тепловой энергии для оплавления свариваемых поверхностей за счет трения. Очень низкая теплопроводность, характерная для термопластов, способствует сохранению тепла лишь в зоне трущихся поверхностей, в то вре.мя как температура всего изделия остается практически неизменной. Разделяется на сварку вращением (вращение соединяемых деталей; вращение промежуточных элементов) и вибротрением. Ультразвуковая сварка основываэтся на нагреве свариваемых поверхностей до температуры размягчения в результате превращения энергии колебаний ультразвуковой частоты в тепловую энергию, при этом механические колебания ультразвуковой частоты и давление действуют по одной линии, перпендикулярно к соединяемым поверхностям. В зависимости от взаимного перемещения инструмента и деталей подразделяется на прессовую сварку (точечная, прямошовная, контурная) и роликовую сварку (сварка непрерывным и прерывистым швом). Ультразвуковая сварка может классифицироваться также и по другим признакам: в зависимости от способа подведения энергии, наличия присадочного материала, а также в зависимости от способа дозирования энергии. Высокочастотная сварка пластмасс основана на диэлектрическом нагреве материала в высокочастотном электромагнитном поле в результате преобразования электрической энергии в тепловую. В зависимости от схемы взаимного перемещения инструмента и свариваемых изделий высокочастотная сварка подразделяется на прессовую и роликовую. Может выполняться в основном поле и в псле рассеивания с нагревом соединяемого материала или материала прокладок, располагаемых как снаружи свариваемых деталей, так и между ними. Из разновидностей сварки излучением, отличающихся друг от друга источником и характером излучения, используется ceemcfean сварка с применением и без применения присадочного материала, сварка лазерная и сшрка инфракрасном излучением с подводом тепла непосредственно к соединяемым поверхностям (прямой метод) или к внешней поверхности соединяемых изделий (косвенный метод). Более широко применяется сварка инфракрасным излучением, которая основывается на свойстве термопластичных материалов поглощать падающие на них инфракрасные лучи и превращать электромагнитную энергию в тепловую. ФАКТОРЫ, ВЛИЯЮЩИЕ НА ВЫБОР СПОСОБОВ СВАРКИ Сварку предпочитают другим методам ссединения, если соединяемые детали изготовлены из однородных материалов; если нецелесообразно использование крепежных элементов и клеев; когда необходимо получить конструкцию минимального веса; в случае предъявления особых требований по обеспечению высокой производительности труда, механизации и автоматизации процесса. Способы сварки изделий из пластмасс отличаются друг от друга своими технологическими параметрами, оснасткой и оборудованием, имеют СБОИ области применения, характеризуются различными условиями труда и технико-экономическими показателями. Конкретные рекомендации по выбору способа сварки в зависимости от материала и геометрических параметров свариваемых изделий в настоящее время не разработаны, однако при решении данной задачи необходимо учитывать свойства материалов соединяемых изделий, конструктивные требования к соединению и технологичность его выполнения, а также эксплуатационные требования. Свойства материала соединяемых изделий (см. прил. 1, 2) оказывают наибольшее влияние на выбор способа соединения. Например, при сварке полимеров с пространственной структурой макромолекул (недоотвержденных реактопластов, сшитых термопластов и др.) предпочтение следует отдавать химической сварке, при этом способ нагрева надо выбирать так, чтобы энергия подводилась непосредственно к соединяемым поверхностям, обеспечивалась высокая скорость повышения температуры и поддержание ее на заданном уровне в течение определенного времени. К таким способам относятся высокочастотный и ультразвуковой нагрев толстостенных изделий и подвод тепла от нагреваемых eтaлличecкиx элементов к тонкостенным изделиям. [ 0 ] 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |