|

|

|

Промышленный лизинг

Методички

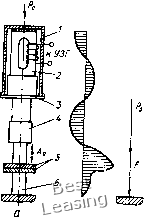

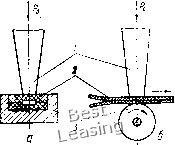

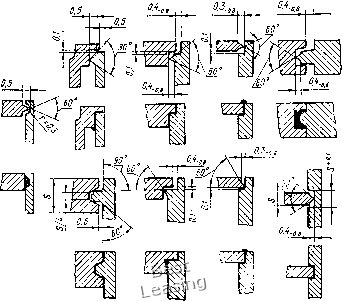

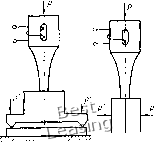

СВАРКА ВИВРОТРЕНИЕМ При сварке вибротрением деталям сообщаются относительные возвратно-поступательные перемещения (линейная сварка вибротрением) или колебательно-вращательные перемещения (угловая сварка вибротрением), что приводит к разогреву соприкасающихся поверхностей и их соединению под давлением осадки после снятия вибраций. Так же, как и в случае сварки трением вращения, различают сварку вибротрением без использования промежуточной детали-вставки и с применением последней. Для получения необходимых линейных скоростей перемещения соединяемых деталей используют колебания частотой порядка 50 - 150 Гц и относительные перемещения деталей порядка 1 -10 мм для линейной сварки вибротрением или несколько градусов для угловой. Вибротрением могут свариваться несимметричные детали размером от 30 X 30 мм до 300 X 300 мм и более с отношением длины к ширине 1 : 5. При сварке вибротрением полистирола и поливинилхлорида следует учитывать влияние повышенного давления прижима иа возникновение некоторых отрицательных явлений. Для полистирола - возможное появление поверхностных трещин, ухудшающих его оптические свойства, а для поливинилхлорида - возможность перегрева сварочной зоны, что заметно ухудшает прочностные свойства сварного шва [10]. Основные технологические параметры сварки вибротрением приведены в табл. 22 [26]. Глава 6 УЛЬТРАЗВУКОВАЯ СВАРКА ХАРАКТЕРИСТИКА И ОБЛАСТИ ПРИМЕНЕНИЯ Отличительными особенностями ультразвуковой сварки пластмасс являются малое время сварки (не более нескольких секунд); высокое качество сварного соединения и стабильность процесса; локальное тепловыделение в зоне сварки, что исключает перегрев пластмасс; возможность сварки по загрязненным поверхностям; возможность сварки ряда пластмасс на большом удалении от места ввода колебаний и др. Ультразвук широко используется для сварки внахлест большинства пленочных пластмасс и синтетических швейных материалов толщиной от сотых долей до нескольких миллиметров, для сварки формованных деталей из полистирола и его сополимеров, полиамида и ряда других пластмасс. Особенно целесообразно применение сварки ультразвуком в условиях крупносерийного и массового производства. Схема сварки ультразвуком приведена на рис. 50 [6]. Электроакустический преобразователь преобразует подаваемые на него электрические колебания в механические, амплитуда которых составляет несколько микрометров. Трансформатор упругих колебаний служит для ее увеличения до 30-50 мкм, а также выполняет функцию согласующего элемента между преобразователем и инструментом-в олповодом. Для ввода в материал ультразвуковых колебаний и создания необходимого акустического контакта между соединяемыми поверхностями к последним Со стороны инструмеита-волновода прикладывается статическое усилие Р. В колебательном режиме иа свариваемые материалы дополнительно воздействует динамическое усилие F. В зависимости от перемещения инструмента-волновсда относительно свариваемого материала различают прессовую и роликовую сварку ультразвуком. Прессовая сварка выполняется за одно рабочее движение волновода и позволяет получать точечные, прямошовные и контурные швы. Основными параметрами прессовой сварки ультразвуком являются амплитуда колебаний рабочего торца инструмента-волновода Ag, частота колебаний /, продолжительность ультразвукового импульса, статическое давление и время его действия.  Рис. 50. Ультразвуковая сварка пластмасс; а - принципиальная схема; б - эпюра амплитуды смещения колебательной системы; в - расположение векторов статического Ро и динамического F усилия; / - корпус преобразователя; 2 - преобразователь: 3 - трансформатор упругих колебаний; 4 - волновод; 6 - свариваемые детали; б - опора Р.УЗ б 8 а S Рис. 51. Рабочие циклы при ультразвуковой сварке При Сварке ультразвуком существенным является последовательность и продолжительность действия основных параметроь сварочного режима (рабочий цикл) [1, 6]. На рис. 51,о приведен наиболее распространенный рабочий цикл. Сварочное усилие прикладывается за время ti до включения ультразвуковых колебаний и снимается спустя время t. после их выключения, оставаясь постоянным в течение всего рабочего цикла. При сварке загрязненных поверхностей ультразвуковой импульс (УЗ) подается до приложения сварочного усилия Pq (рис. 51, б). При наличии заметной шероховатости свариваемых поверхностей и при необходимости получить высококачественный равнопрочный сварной шов применяют рабочий цикл, приведенный на рис. 51Свариваемые материалы сдавливают усилием Р„, после чего на них подают ультразвуковой импульс y3i, достаточный лишь для локального оплавления контактирующих микровыступов. По окончании указанного импульса осуществляют выдержку /2 соединяемых материалов под сварочным усилием Р, во время которой происходит выравнивание микронеровностей в контакте соединяемых деталей в результате течения размягченного материала под действием сварочного усилия. Затем действует сварочный ультразвуковой импульс УЗ,, обеспечивающий равномерный нагрев материала на всей поверхности контакта соединяемых деталей, а спустя времи /2 после окончания сварочного импульса снимается и сварочное усилие. Роликовая сварка осуществляется путем протягивания материала в зазоре между колеблющимся торном волновода и опорой. При этом опора может быть неподвижной или выполнена в виде вращающегося ролика. ТЕХНОЛОГИЯ СВАРКИ Подвод 8нергии ультразвуковых колебаний в зону сварки обычно осуществляется по схеме, приведенной на рис. 51, когда направления Ро и f параллель11Ы друг другу и перпендикулярны к свариваемым поверхнострм (сварка с зависимым давлением). Возможно введение энергии ультразвуковых колебаний когда Р(, п F направлены под уг-лом к свариваемым поверхностям. В этом случае горизонтальные со- Рис. 53, Схемы ультразвуковой сварки в дальнем поле: / - волновод-инструмент; 2 - свари. ваемое изделие   Рнс. 52. Схемы ультразвуковой сварки в ближнем поле: а -прессовая сварка; б - роликовая св;фка; / -волновод; -свариваемые детали; 3 - опора ставляющие этих сил могут использоваться для обрезки свяриваемых поверхностей одновременно со сваркой. интенсивность подвода энергии, тепловыделение и деформация полимера в значительной мере определяются условиями теплоотвода из зоны сварки в инструмент-волновод и в опору. Изменение условий теплоотвода может производиться различными способами, например, обдувом торца инструмента-волновода струей воздуха, применением дополнительного подогрева волновода или опоры, использованием теплоизоляционных прокладок, которые могут помещаться между торцом инструмента-волновода и изделием или между опорой и изделием и Др. Различают сварку ультразвуком в ближнем и в дальнем поле. Первая позволяет сваривать поверхности на расстоянияч до 5 мм от местч ввода в материал ультразвуковых колебаний, вторая - до 250 мм. При сварке в ближнем поле для равномерного распределения энергии по всей площади контакта свариваемых деталей необходимо, чтобы площадь и форма рабочего торца инструмента-волновода и плоскости контакта свариваемых деталей были идентичны. Этот способ сварки наиболее часто применяется для сварки внахлестку (рис. 52). При сварке в дальнем поле ввод колебаний может осуществляться на небольшом участке поверхности верхней детали (рис. 53). При сварке в дальнем поле длина волны ультразвука в материале соизмерима с размерами свариваемых деталей по высоте. Поэтому необходимость получения максимальных амплитуд колебаний на соединяемых поверхностях требует учета распределения характеристик ультразву- кового поля по высоте. Для выбора оптимальных размеров свариваемых деталей по высоте последние должны рассматриваться как составная часть акустической системы преобразователь - волновод-детали - опора и удовлетворять условиям [32] li= {2т + 1)/./4; /2= Ш2, где /i- длина верхней детали; /j- длина нижjeй детали; X - длина волны в материале деталей; m = О, 1, 2, ...; fe - О, 1, 2,... При сварке пластмасс образование сварного соединения в значительной мере определяется степенью концентрации напряжении в зоне сварки. Поэтому в ряде случаев невозможно получить каче-  Рис. 54. Возможные типы разделки кромок жестких пластмасс при ультразвуковой сварке ственное сварное соединение плоских поверхностей. Степень концентрации напряжений в сварочной зоне может быть увеличена путем создания искусственных концентраторов энергии [6]. Наиболее распространен способ разделки кромок, когда одна из свариваемых поверхностей имеет V-образный выступ. При этом в зависимости от режима процесса и угла разделки выступа происходит смещение зоны преимущественного разогрева в необходимое сечение, что позволяет осуществлять сварочный процесс с преимущественным оплавлением выступа или его внедрением в другую деталь. Возможные способы разделки кромок приведены на рис. 54. Увеличение шероховатости контактирующих поверхностей также способствует концентрации напряжений. С этой целью удобно использование крошки из того же полимерного материала, которая равномерно наносится на нижнюю свариваемую поверхность. Для создания зон с повышенной концентрацией нанря.жсиий сварка может вестись по схеме с независимым давлением (рис, 55). с целью повышения тепловыделения в зоне сварки может применяться дополнительный подогрев зоны. Повышение температуры способствует ускоренному теплораэогреву зоны сварки при введении ультразвуковых колебаний и увеличению производительности процесса Сварки. Оптимальная температура подогрева определяется свариваемым материалом и обычно составляет 50-100 °С. По принципу дозирования вводимой энергии различают сварку с фиксированным временем действия ультразвуковых колебаний с дозированием энергии по кинетической характеристике и по деформационному критерию. При ультразвуковой сварке с дозированием энергии по кинетической характе{5истике используется информация о физико-механическом Состоянии свариваемых материалов. Эта информация связана с измерениями скорости или амплитуды ультразвуковых колебаний в материале, знака ускорения деформирования материала под волноводом и высокочастотной мощности, потребляемой Сварочной головкой. При ультразвуковой сварке по деформационному критерию задается фиксированная осадка материала, фиксированный зазор между инструментом и опорой или тол1цина шва. При сварке с фиксированной осадкой необходимо.  , Рнс. 55. Создание зон с повышенной кон- центрацней механических напряжений за счет различного приложения статических усилий Р и Р: а - соосное; 6 - взаимно перпендикулярное чтобы величина осадки была больше удвоенного значения амплитуды колебаний рабочего торца инструмента-волновода. При Сварке с фиксированным зазором статическое усилие отсутствует и сварка протекает только за счет динамических усилий, которые возникают при воздействии инструмента-волновода на свариваемый материал. Зазор между торцом инструмента-волновода выбирают таким образом, чтобы свариваемый материал деформировался только за счет смещения рабочего торца инструмента-волновода. В процессе сварки материал утончается, а поскольку сварочная головка строго фиксирована, то контакт волновода с материалом после деформации последнего нарушается и воздействие ультразвука на материал прекращается. Поэтому величина деформации свариваемого материала в этом случае не должна превышать удвоенной амплитуды смещения волновода и выбирается в зависимости от исходной толщины свариваемого материала и его свойств. Количество теплоты, выделяющейся в зоне соединяемых поверхностей, определяется количеством подводимой энергии ультразвуковых колебаний и способностью материала превращать ее в тепловую [6, 10, 26]. Подводимая к соединяемым поверхностям энергия ультразвуковых колебаний тем больше, чем больше модуль упругости материала £ и чем меньше его коэффициент поглощения ультразвука р. Пластмассы, у которых £> 3 . 10 МПа и Р < 0,35 • 10" м, так называемые жесткие пластмассы (полистирол, полиметилметакрилат, поликарбонат, непластифицированный поливинилхлорид и др.), хорошо проводят ультразвуковые колебания, что позволяет производить сварку в дальнем поле - на расстоянии до 0,25 м от места ввода колебаний. Пластмассы, у которых £< 1,5 • 10 МПа и Р > 0,55 . 10"* м"*, так называемые мягкие пластмассы (полиэтилен, полипропилеи, пластифицированный поливинилхлорид и др.), плохо проводят ультразвуковые колебания, а поэтому могут свариваться только вблизи от места их ввода - на расстояниях не более 3-5 мм. Способность материала превращать подводимую к соединяемым поверхностям энергию ультразвуковых колебаний в тепловую и достигать при этом вязкотекучего Состояния характеризуется безразмерным критерием свариваемости --- - где Т\- температура соединяемых материалов до сварки; Гц- температура, до которой необходимо нагреть соединяемые материалы; р - плотность; с - удельная теплоемкость; т - тангенс угла механических потерь, Т1 = Е"1Е; £- модуль упругости; £"- модуль потерь; v-коэффициент трения; р - статическое давление; р-критическое статическое давление, выше которого ие должен происходить относительный сдвиг деталей (для поливинилхлорида и полиметилме-такрилата составляет 6-7, для полистирола - 5-6, для полипропилена - 3, для полиамида - 3,5 МПа). {11/2+0,25/л[!-(р/р/] V} 24. Критерии свариваемости пластмасс

* При Г = 293 К. Значения величины для ряда полимерных материалов приведены в табл. 24. При низких значениях критерия свариваемости г) и логарифмического декремента затухания в, характеризующего поглощение ультразвука, пластмассы хорошо свариваются в ближнем и дальнем поле (полистирол, поликарбонат). При средних и высоких и высоких 0 применяется только сварка в ближнем поле; при низких ф и средних G (поливинилхлорид, полиметилметакрилат) возможна Сварка как в ближнем, так и в дальнем поле; при больших г) и малых 0 Сварка в дальнем поле затруднена. Возможность применения сварки ультразвуком в ближнем и в дальнем поле для ряда широко применяющихся пластмасс указана в табл. 25. Прн соединении жестких пластмасс, когда высота верхней детали соизмерима с длиной волны ультразвука в этом 0 1 2 3 4 5 6 7 8 9 10 [ 11 ] 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |

|||||||||||||||||||||||