|

|

|

Промышленный лизинг

Методички

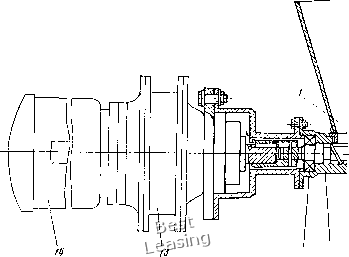

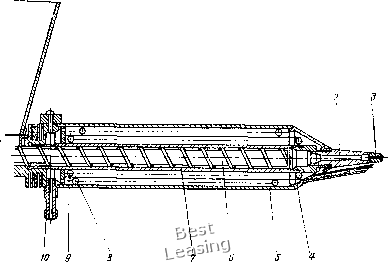

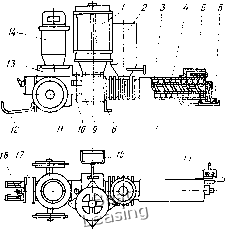

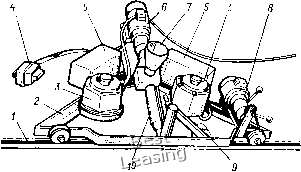

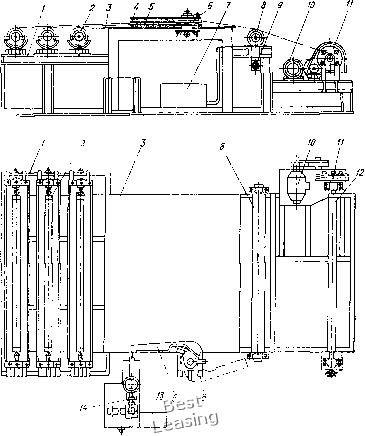

Устройство для сварки термопластов ПСТ-2 (рис. 41) предназначено для экструзионной сварки пленок, листов, труб и других изделий из термопластов в различных условиях работы [35]. Основные параметры устройства ПСТ-2 Максимальная толщина, мм: свариваемой пленки................. 0,5 свариваемого листа................. 10 Диаметр валика расплава при сварке, мм: пленки , , ..................... !,5-3 листа........................ 5-10 Производительность, кг/ч, не более.......... 7 Скорость сварки, м/мин: пленок........................ !0-18 листов........................ 2-5 Температура, °С: расплавленного присадочного материала ..... 200 газообразного теплоносителя........... 190-200 Напряжение питания, В: нагревателя .................... 36 / р.твода....................... 220 Мощность привода, Вт................. 250 Сварка осуществляется как с подогревом нагретым газом соединяемых деталей (при сварке листов), так и без него (сварка пленок). Газообразный теплоноситель подается через штуцер 10, далее через нихромовую спираль вспомогательного электрона-  /2 и гревателя 5. При сварке листов применяется дополнительная насадка. Температура выходящего из экструдера расплава термопласта регулируется за счет изменения напряжения нагревателя 9. Устройство ПСТ-2 применяется для сварки монтажных стыков полотни(ч полиэтиленовой пленки при устройстве противофильтрационных экранов очистных сооружений. Разработчик - Всесоюзный научно-исследовательский институт по защите металлов от коррозии (ВНИИК). Полуавтоматическая экструзионная установка для сварки термопластов ПЭСУ-2000 предназначена для экструзионной сварки в полуавтоматическом режиме протяженных стыков полиэтиленовых пленок и листов на горизонтальных поверхностях в различных условиях работы. Полуавтоматнчность режима сварки достигается за счет уста- новки сварочного устройства на самопередвнгающуюся тележку и снабжения его механизмом слежения за свариваемым стыком (при сварке гладких полиэтиленовых пленок и листов на их поверхности вдоль свариваемого стыка необходимо устанавливать направляющую таврового сечения). В комплект установки входят пульт управления и сварочный аппарат (рис. 42). В качестве присадочного материала для сварки применяется гранулированный полиэтилен высокого давления (по ГОСТ 16337-77*Е) [.35]. Основные параметры установки ПЭСУ-2000 Напряжение, В: питающей сети................. 380 электронагревателя.............. 80-120 электродвигателя тележки.......... 140-220 электродвигателя экструдера......... 380 Потребляемая мои1ность, кВт, не более...... 1,0 Производительность, кг/ч........... . . . 1,8-2 Скорость сварки, м/ч, полиэтиленовых пленок и листов толщиной, мм: 0,4-0,8..................... До 180 1.5-2,0..................... 100-120 Рис. 41. Устройство ПСТ-2 для сварки термопластов: / - воронка; 2 - наконечник: J-фнльера; 4 - головка; 5 - кожух; 6- шиек; 7 - трубка; «- нагревательный элемент для нагрева газа; S - нагревательные элемент для разогрева гранул термопласта; /О - штуцер; - корпус; 12 - подшипник; 13 - редуктор; 14 - электродвигатель  Температура нагрева присадочного материала, °С 160-280 Габаритные размеры, мм: пульта управления............... 340X200X240 сварочного аппарата.............. 640x450x195 Масса, кг: пульта управления............... 15 сварочного аппарата .............. 25 Длина электрического кабеля от пульта управления к сварочному аппарату, м, не менее...... 10 .азработчик и изготовитель - Донецкий проектный и научно-исследовательский институт Промстройниипроект Госстроя СССР (Донецкий Промстройниипроект). Полуавтоматическая сварочная машина ПСМ-1 (рис. 43) предназначена для экструзионной сварки пленок из термопластов на горизонтальных поверхностях в различных условиях. Основные параметры машины ПСМ-1 Общая потребляемая мощность, кВт Напряжение п]лання привода передвижения машины, В....................... 220 Мощность пр1!иода передвижения машинь!, Вт 160 Тип сварочного устройства............. ПСТ-2 Толщина свариваемой плеикн, мм......... 0,1 - 0,5 Габаритные размеры, мм.............. 1200x700x400 Масса, кг...................... 55 Сварка пленок машиной ПСМ-1 должна производиться иа ровном и жестком основании с помоп1ью направляющей планки, устанавливаемой вдоль сварного шва и служащей для перемещения машины в процессе сварки. Для сварки края соединяемых пленок заводятся под направляющую планку с перекрытием 50-100 мм. После выхода экструдера на рабочий! режим производится пробный выпуск расплава до появления нормально нагретой массы. На-  Рис. 42. Сварочный аппарат установки ПЭСУ-2000: ; -электродвигатель экструдера --загрузочная воронка; 3 - шнек; •?-цилиндр; 5 - датчик 1емпературы; 6- насадка: 7 - электронагреватель; 8 - упор; - редуктор экструдера; 10 - шарнир: - шассн; 12 -подпружиненная пластина с прорезями; 13 - редуктор тележки; 14 - электродвигатель тележки; 15 - захват с направляющей; 16-ручка; 17- щиток управления; 18 - тумблер конечннк экструдера вводится между свариваемыми кромками пленок, включается двигатель экструдера, а через 1-2 с - двигатель перемещения сварочной машины и производится сварка пленок. Для обеспечения надежности сварного соединения можно сварить пленки вторым швом на расстоянии 10-15 мм от первого, что достигается перемещением направляющей планки, В процессе работы машины режим сварки поддерживается автоматически. Разработчик - ВНИИК. Механизированная установка для изготовления противофильтрациоиных экранов из полимерной пленки (рис. 44) предназначена для строительства противофильтрациоиных экранов из рулонной полимерной пленки при сооружении различных гидротехнических комплексов - шламонакопителей, хранилищ сборных промышленных вод и т. д. Установка представляет собой тягач / с полуприцепом 2, иа который укладывают рулоны пленки 3 шириной 2-3 м. На раме полуприцепа шарнирно закреплен экструдер 6 с бункером для загрузки гранул полиэтилена (при изготовлении противофильтраииоииого экрана из полиэтиленовой плеикн) или композиции клея-расплава (при изготовлении экрана из поливинилхлоридной пленки). Экструдер соединен с источником механических колебаний, выполненным в виде кривошипно-шатунного механизма с приводом от электродвигателя. Питание электродвигателя и экструдера осуществляется от генератора, установленного на полуприцепе и приводимого в движение от вала отбора мощности тягача. На раме полуприцепа установлены также опора 7 для размещения свариваемых пленок и прижимной ролик 5 для опрессовки сварного шва. Управление установкой осуществляется с пульта 4.  Рис. 43. Полуавтоматическая сварочная машина ПСМ-1: t - направляющая планка; 2 - рама; i - регулятор напряжения; 4-пульт управления; 5 - пускорегулирующее устройство; -электродвигатель экструдера; 7-загрузочная воронка: 8 - привод передвижения машины; 9 - прикаточный ролнк; 10 - экструдер В процессе укладки противофильтрациониого экрана тягач с полуприцепом перемещаются по дну накопителя или водоема, а опора 7 скользит по грунту под кромкой ранее уложенной полосы пленки 5. В это время экструдер совершает синусоидальные колебания относительно продольной оси образу- емого шва, причем колебания 12 i 4 экструдера не передаются на опору и прижимной ролик. Присадочный материал выходит из экструдера и накрывается кромкой пленки, сматываемой с рулона. Зона укладки присадочного материала обжимается между опорой н прижимным роликом. Масса прижимного ролика- 4-6 кг, расстояние от сопла до прижимного ролика - 200 мм, сопло установлено наклонно под углом 45° по ходу движения установки. Получаемый при этом сварной шов имеет большую прочность при растяжении (по сравнению со швом, получаемым без колебаний экструдера), обладает большой деформативиостью, расход присадочного материала незначителен (0,64 кг на 100 м шва при диаметре сопла 3 мм). Наиболее предпочтительны следующие параметры синусоидальных колебаний экструдера: амплитуда - 40-50 мм, длина волны 170-180 мм [35].  Рис. 44. Общий вид механизированной установки для изготовления противофильтрациоиных экранов из полимерной пленки При встрече с препятствием опора поднимается поворотом специальных рычагов. Таким образом, опора обходит препятствие и возвращается в исходное положение под действием собственной массы, обеспечивающей ее постоянный контакт с грунтом. В этот момект экструдер, совершающий колебания относительно продольной оси  Рис. 45. Полуавтоматическая установка для сварки крупногабаритных полотнищ из рукавной полиэтиленовой пленки образуемого соединения, поворачивается таким образом, что расстояние от конца сопла экструдера до опоры остается постоянным неза-Бнсиг.ю от микрорельефа дна. Производительность установки составляет ЬОО-йии м/ч. разработчик-Всесоюзный научно-исследовательский институт по применению полимерных материалов в мелиорации и водном хозяйстве (ВНИИводполимер). Установка для сварки крупногабаритных полотнищ из рукавной полиэтиленовой пленки (рис. 45) предназначена для изготовления в заводских условиях крупногабаритных полотнищ, используемых в ка. честве противофильтрационных экранов. На установке одновременно сваривается три рулона пленки шириной 1400 мм, возможна также сварка рулонов шириной 2000 мм и 2200 мм, при этом ширина изготовляемых сварных полотнищ составляет 8300-12000 мм. Установка работает следующим образом. Рулоны с рукавной пленкой устанавливают на механизме размотки 2, расположенном на столике /. В зависимости от ширины свариваемых пленок устанавливают в требуемом положении разделительное приспособление 6, после чего под столом 3 протягивается нижняя в свариваемом пакете пленка и ее конец закрепляется на оправке 12 механизма намотки. Часть пленки, находящаяся под столом, разрезается по складке и в разрез вводится нижняя пластина 5 разделительного механизма. Таким же образом производят заправку остальных пленок. После этого в зазоры между пластинами вводятся сопла экструдера 14 и на пульте управления 13 одновременно включаются привод экструдера и привод механизма намотки. Процесс сварки пленок осуществляется в автоматическом режиме. Намоточное устройство протягивает пленки с расплавленным присадочным материалом через механизм прикатки швов 4, создающий сварочное давление 0,1-0,5 МПа. Охлаждение сварных швов до температуры, исключающей возможноеть сварки пакета пленок между собой, производится сжатым воздухом, подаваемым от компрессора 7. После сварки пленки ножами разрезаются по складкам и наматываются с помощью приводного вала на оправку 12. Диаметр рулона сваренного полотнища увеличивается, что при постоянной скорости вращения оправки намоточного устройства приводит к увеличению скорости перемещения пленок и соответственно скорости вращения промежуточного валка 8, с которым контактируют пленки. При этом кинематически связанный с промежуточным валом тахогене-ратор 9 вырабатывает электрический сигнал, поступающий через ти-ристорный преобразователь на обмотки электродвигателя постоянного тока 10, причем при увеличении сигнала (увеличении частоты вращения промежуточного валка) величина напряжения питания электродвигателя уменьшается, что приводит к уменьшению скорости вращения его якоря. Основные параметры установки для сварки крупногабаритных полотнищ нз рукавной полиэтиленовой пленки Напряжение питания, В.............. 380 Потребляемая мощность, кВт........... 4,5 Производительность экструдера, кг/ч....... «2 Толщина свариваемой пленки, мм......... 0,2-0,8 Скорость сварки, м/ч, ие более.......... 600 Габаритные размеры, мм.............. 9220X3910x1870 Масса, кг...................... 2100 СВАРКА РАСПЛАВЛЕННЫМ ПРУТКОМ По технологическим параметрам сварка расплавленным прутком идентична сварке экструдируемой присадкой и выполняется с применением нагревательных устройств прямоточного типа, а присадочный материал в виде прутка сматывается с бухты и с помощью тянущих роликов непрерывно подается в нагревательный цилиндр, откуда расплавленный материал выдавливается на кромки соединяемых деталей. Сварка расплавленным прутком рекомендуется для получения коротких швов вместо сварки нагретым газом с применением присадочного материала (см. гл. 2), когда необходимо значительно повысить скорость сварки. 0 1 2 3 4 5 6 7 8 [ 9 ] 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |