|

|

|

Промышленный лизинг

Методички

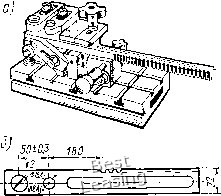

станочные приспособления Станочными приспособлениями в машиностроении называют дополнительные устройства к металлорежущим станкам, применяемые ДЛЯ установки и закрепления деталей, обрабатываемых на металлорежущих станках. Выбор станочных приспособлений зависит от формы, габаритных размеров и технических требований, предъявляемых к обрабатываемым деталям, а также от типа производства и программы выпуска изделий. По типу станков приспособления разделяются на токарные, сверлильные, фрезерные и т. д. По степени специализации приспособления разделяют на универсальные, переналаживаемые (групповые) и специальные. По степени механизации и автоматизации приспособления разделяют на ручные, механизированные, полуавтоматические и автоматические. Универсальные приспособления разделяют на безналадочные и наладочные. Универсальные безналадочные приспособления (УБП).Они применяются в единичном и серийном типе производства, для установки и зажима обрабатываемых деталей с различной формой п различными габаритами. К ним относятся универсальные патроны, тиски, поворотные столы и т. д. Универсально-наладочные приспособления (УНП). Эти приспособления состоят из двух частей: универсальной и сменной. Универсальная часть приспособления является постоянной и состоит из корпуса, привода и некоторых деталей. Эта часть приспособления изготовляется заблаговременно согласно соответствующим ГОСТам. Конструкции корпуса и привода зависят от геометрическоГ! формы и габаритных размеров обрабатываемых деталей. Наладочная часть приспособления состоит из сменных наладок, которые изготовляют в зависимости от формы и размеров группы деталей, обрабатываемых в данном приспособлении. Универсально-наладочные приспособления применяют в мелкосерийном и серийном производствах, для групповой обработки деталей, имеющих различную форму и габаритные размеры. К УНП относятся универсальные патроны со сменными кулачками, универсально-наладочные тиски, групповые приспособления и т. д. Для максимального использования УНП на одном станке с применением большого количества сменных наладок универсальную часть приспособления изготовляют двух-и трехсторонней и на каждой стороне закрепляют сменную наладку. При этом на приспособлении можно выполнять две-три операции, т. е. применять концентрацию операций на одном станке. Замена специально дорогостоящих приспособлений универсально-наладочными дает большой технико-экономический эффект. Специализированные наладочные приспособления (СНП). Эти приспособления применяют для установки и закрепления группы деталей, близких по конструктивно-технологическим размерам, способам обработки и по общности установочных поверхностей. СНП состоят из двух частей: универсальной и Схменной. Универсальная часть приспособления является постоянной и состоит из корпуса, привода и т. д. Сменная часть приспособления состоит нз сменных наладок, изготовляемых в соответствии с формой и размерами группы деталей, обрабатываемых в данном приспособлении. В этих приспособлениях можно регулировать установочные элементы для установки однотипных деталей, отличающихся только размерами. Применение сменных наладок в таких приспособлениях расширяет их технологические возможности. Специализированные приспособления бывают одноместные и многоместные. Применение СНП позволяет в несколько раз сократить количество специальных приспособлений и, следовательно, снизить сроки подготовки производства при переходе к выпуску новой машины и стоимость технологической оснастки. СНП применяют в серийном и купносерийном производствах для группового способа обработки деталей. Сборно-разборные приспособления (СРП). Эти приспособления конструируют и собирают из гостированных и нормализованных деталей. Например, специальные станочные приспособления для фрезерных и сверлильных операций в системе СРП собирают из гостированных и нормализованных, функционально взаимозаменяемых деталей и узлов. Элементы корпусных деталей, зажимных узлов и вспомогательных деталей позволили в системе СРП проектировать и изготовлять специальные станочные приспособления, состоящие на 80- 100% из гостированных и нормализованных деталей. После снятия с производства машины, при изготовлении которой использовались сборно-разборные приспособления, они разбираются, а их детали и узлы используются при сборке новых специальных приспособлений для обработки деталей новой машины. В комплект СРП входят мелкие вспомогательные детали, элементы корпусных деталей, силовые узлы для зажима и разжима заготовок и т. д. Элементы корпусных деталей изготовляют из серого чугуна СЧ 18-24 с шероховатостью обработки рабочих поверхностей их 2,0, элементов V Сборка корпусов приспособлений производится в основном без дополнительной обработки или с небольшой обработкой, не влияющей на их дальнейшее применение. В СРП применяют гостированные зажимные силовые узлы, которые могут многократно использоваться. Примерно 90% всех сборно-разборных приспособлений имеют механизированные зажимные узлы с пневматическим или гидравлическим приводом. В системе СРП применяют и специальные детали, которые изготовляют в зависимости от формы и размеров обрабатываемой детали. К специальным деталям в основном относятся установочные элементы приспособления; трудоемкость их изготовления незначительна. Система СРП является прогрессивной и экономически эффективной для серийного и массового типа производства. Технико-экономическая эффективность применения системы СРП объясняется большой экономией производственных затрат на проектирование и изготовление приспособлений из гостированных деталей и узлов по сравнению с затратами при изготовлении приспособлений из негостированных деталей и узлов. Применение системы СРП з»ач тельно сокращает цикл подготовки производства, в частности проектирования и изготовления технологической оснастки при переходе к выпуску нового типа изделия. Неразборные специальные приспособления (НСП). Эти приспособления проектируют и собирают из гостированных деталей и узлов. Конструкция этих приспособлений содержит гостированные детали и узлы общего назначения и небольшую часть составляют специальные сменные наладки. Следовательно, при изменении конструкции детали, обрабатываемой в таком приспособлении, заменяется только сменная наладка, а корпус и зажимные узлы не меняются. Система НСП применяется в крупносерийном и массовом типах производства. Универсально-сборные приспособления (УСП). Система УСП была разработана и внедрена в машиностроении В. С. Кузнецовым и В. А. Пономаревым в 1947 г. Технико-организационная сущность системы УСП заключается в том, что любое специальное станочное приспособление собирается нз стандартизованных и нормализованных деталей и узлов, заранее изготовленных и многократно используемых. Применение системы УСП в машиностроении обеспечивает быструю подготовку новой технологической оснастки для различных станочных приспособлений при переходе заводов на выпуск новых машин в единичном и мелкосерийном типе производства и в экспериментальных цехах крупносерийного и массового производства. Материальной базой для сборки станочных приспособлений в системе УСП является заводской комплект стандартизованных и нормализованных элементов, состоящий из большого количества базовых, корпусных, установочных, направляющих, прижимных, крепежных и других деталей и узлов. Количество типоразмеров каждого элемента зависит от потребности завода и степени развития системы УСП. Материальная основа системы должна строго сочетаться с организацией специальной службы УСП на заводе. Без этого не может быть нормального обслуживания производства универсально-сборной технологической оснасткой. Все элементы УСП, имеющиеся на заводе, находятся в непрерывном обращении. Одни и те же детали и узлы много тысяч раз используют для сборки различных станочных приспособлений. Элементы УСП полностью взаимозаменяемы, обладают высокой износоустойчивостью и большим сроком службы в эксплуатации. Имеется три серии элементов УСП, отличающиеся габаритными размерахми однотипных конструкций, крепежной резьбой, шагами и размерами Т-образных и шпоночных пазов. Завод выбирает одну из серий УСП в зависимости от формы и габаритных размеров выпускаемых изделий, а также программы их выпуска. Например, элементы малой серии УСП (ГОСТ 14364- 69, ГОСТ 14606-69) с пазами шириной 8А и крепежной резьбой М8 применяют на приборостроительных заводах. Элементы средней серии УСП (ГОСТ 15185-70, ГОСТ 15465- 70) с Т-образны.мн пазами шириной 12А и крепежной резьбой MI2 в основном применяют на. заводах общего машиностроения. Элементы крупной серии УСП (ГОСТ 15636-70, ГОСТ 15761-70) с Т-образными пазами шириной 16А и крепежной резьбой М16 используют на заводах тяжелого машиностроения. Весь комплект УСП делят по функциональным признакам на восемь групп: детали базовые, корпусные, установочные, направляющие, прижимные, крепежные, разные и неразборные узлы. В комплекты УСП подбирают такие элементы, которые необходимы для данного завода. При этом учитывают типоразмеры обрабатываемых деталей и технологические операции, выполняемые при их изготовлении. Иа заводах комплект элементов УСП состоит из 15-25 тыс. деталей и определенного количества стандартных неразборных узлов. При таком количестве деталей можно собирать и использовать на станках одновременно 150-300 компоновок различных станочных приспособлений. Минимальный пусковой комплект элементов УСП, обеспечивающий применение этой системы на заводе, может состоять пз 1,2- 2,6 тыс. деталей. При таком комплекте на заводе можно собрать за год несколько сотен различных приспособлений УСП. В процесс создания различных конструкций приспособлений входят: 1) разработка конструкции приспособления для установки детали при выполнении определенной операции: 2) использование приспособления для обработки детали на соответствующем станке; 3) разборка приспособления на составные части: 4) раскладка элементов по полкам и хранение их до использования при сборке следующего приспособления. Основой компоновки УСП являются базовые детали, к которым относятся квадратные, прямоугольные и круглые плиты. Для точной установки на базовых деталях других деталей при помощи болтов и шпонок базовые детали средней серии имеют Т-образные и шпоночные пазы размером 12А с допустимым откло- нением от параллельности и взаимной перпендикулярности в пределах 0,01 мм на 200 мм длины. К опорным деталям относятся подкладки квадратные, прямоугольные и угловые, опоры квадратные, прямоугольные, угловые и т. д. Назначение опорных деталей - составлять в сочетании с базовыми деталями корпуса различных приспособленпй. Эти детали также можно использовать в приспособлениях в качестве баз, опор-/ ных и направляющих элементов. Рабочие поверхности з опорных деталях шлифуют и притирают от I-2-го классов точности и 9-го или 10-го класса шероховатости поверхности. Установочные направляющие, прижимные, крепежные и другие детали УСП также изготовляют по 2-му классу точности и 9-му или 10-му классу шероховатости. Основными техническими требованиями, предъявляемыми к элементам комплекта УСП, являются их износоустойчивость, точность размеров и высокий класс чистоты (шероховатости) рабочих поверхностей. Хорошо изготовленные элементы УСП могут находиться в работе 15-20 лет, поэтому элементы приспособлений изготовляют из легированных и высокоуглеродистых инструментальных сталей и проходят термическую обработку. Базовые и опорные детали изготовляют из хромоникелевой стали марки 12ХНЗА с твердостью после термообработки HRC 60-64. Ответственные крепежные детали изготовляют из хромистой стали марки 38ХА. Установочные и направляющие детали (втулки, шпонки) изготовляют из инструментальных сталей У8А и У12А со сквозной закалкой до твердости HRC 50-55. Систему УСП применяют для обработки деталей на всех типах металлорежущих станков, а степень использования УСП зависит от вида и объема заводского комплекта элементов. Практика использования системы УСП показывает, что примерно 60% собираемых приспособлений составляют сверлильные, 30%-фрезерные, 7% - токарные и 3% - другие приспособления. Себестоимость полного комплекта деталей УСП составляет 50-80 тыс. руб. Практика работы прокатных баз УСП для обслуживания группы заводов показала быструю в два-три года окупаемость комплекта деталей УСП. На рис. 1.1, а показано УСП (кондуктор) для сверления двух отверстий в рейке. Рейку (рис. 1.1, б) устанавливают плоскостью / на опорные поверхности кондуктора, а продольное ее положение фиксируется конусным фиксатором. В кондукторе рейку зажимают винтовым зажимом в точке 2 и прихватом в точке 3. К рейке в точке 4 подводят дополнительную опору для предотвращения ее прогиба при обработке. На сборку кондуктора затрачивают 2 ч. Преимущества применения системы УСП: 1) возмол<ность использования УСП на таких технологических операциях, где применение специальных приспособлений нерентабельно; 2) значительное снижение трудоемкости и себестоимости изготовления технологической оснастки при переходе к выпуску новой машины, так как слесари производят сборку УСП непосредственно в производственных цехах по чертежам деталей или по их опытным образцам; „ , 3) вследствие многократного использования детален YL.!! ооль- шая экономия металла; 4) повышение эффективности производства, технического уровня работников основных цехов завода; в совместной творческой работе конструктора и сборщика УСП стирается грань между умственным и физическим трудом. Шифровка приспособлений. В соответствии с нормами МН 74-59 и МН 81-59 устанавливается следующая ступень классификации оснастки: группа, подгруппа, вид, разновидность. Каждая классификационная ступень имеет определенную цифровую характеристику. Норхмаль имеет 10 групп (от О до 9) для соответствующей отрасли машиностроения. Группа подразделяется на 10 подгрупп (от О до 9), подгруппа делится на виды (от О до 9), а виды - на разновидности от (О до 9). Нормаль МН 74-59 предусматривает обозначение инструментов и приспособлений нз восьми цифр; первые четыре цифры указывают эксплуатационную характеристику; например, маркировка 7221 обозначает: 7 - группа приспособления; (7) 2 - подгруппа - приспособления к фрезерным, строгальным, плоскошлифовальным станкам; (72) 2 - вид приспособления для станков с прямолинейной подачей стола; (722) 1 - разновидность приспособления для обрабатываемых деталей с главной базой горизонтальной плоскостью. Вторые четыре цифры, отделяемые от первой группы цифр, служат порядковым регистрационным номером конкретного типоразмера оснастки и имеют номера ООО -9999 для каждой разновидности ос« настки. Общемашиностроительные детали (болты, винты и т. д.) при применении их в технологической оснастке сохраняют обозначения, устанавливаемые стандартами.

Рис. 1.1. УСП (кондуктор) (а) для сверления двух отверстий в рейке (б) [ 0 ] 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 |

||||||||||