|

|

|

Промышленный лизинг

Методички

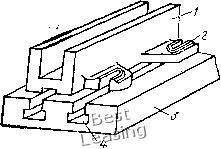

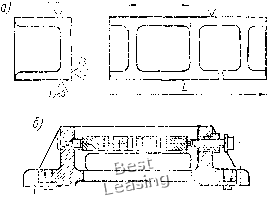

[tg(a + tgy2] . iL. - [I -tg(a + ?i)(g?3np] -n Здесь tg92 = f=0,1-коэффициент трення на направляющей поверхности штока; h и / - длина плеч рычага; а -длина втулки направляющей плунжера; Q -исходная сила на штоке привода. На рис. И1.28, б дана схема зажимного устройства с прихватом и пневматическим приводом. При подаче сжатого воздуха в бесштоковую полость пневмоцилиндра поршень / со штоком 2 перемещается вправо. Шток 2 клиновым концом, нажимая на ролик 6, сидящий на оси прихвата 5, поворачивает его около оси 3, и прихват верхним плечом зажимает деталь 4. Во время подачи сжатого воздуха в штоковую полость поршень / со штоком 2 перемещается влево и клиновой конец штока 2 прекращает нажим на ролик 6. При этом прихват 5 вследствие более тяжелой нижней его части поворачивается около оси 3 и деталь разжимается. Для такого устройства сила зажима W= Q 1 - tg (g + 91 пр) А т]. tg (а + tpi ир) + ig 92 I Здесь ф1пр - приведенный угол трения на скосе клина; ф1пр== = arctgf(rf/Di); /=0,1- коэффициент трения; -диаметр оси ролика, мм; Di - диаметр ролика, мм; tgф2 -коэффициент трения в направляющей поверхности клина; т] = 0,9 - коэффициент, учитывающий потери иа трение в пневмоприводе. ГЛАВА IV КОРПУСА И ВСПОМОГАТЕЛЬНЫЕ ДЕТАЛИ ПРИСПОСОБЛЕНИЙ § IV.1. Корпуса приспособлений Корпус приспособления является базовой деталью. На корпусе монтируют зажимные устройства, установочные элементы, детали для направления инструмента и вспомогательные детали. Форма и размеры корпуса нриспосойления зависят от формы и габаритных размеров обрабатываемых в приспособлении деталей н расположения установочных зажимных и направляющих деталей приспособления. Действие сил зажима и сил резания, воспринимаемое обрабатываемой деталью, закрепленной в приспособлении, передается корпусу приспособления. Поэтому корпус приспособления должен быть достаточно жестким, прочным и обеспечивать быструю, удобную установку и снятие обрабатываемых деталей. К корпусу должен быть удобный доступ для очистки его установочных-элементов от стружки, быстрой и правильной установки приспособления на столе станка (на корпусе имеются направляющие детали или по-  Рис. IV.!. Элементы корпусов для крепления приспособлений на столе стайка верхности). При соблюденпп всех технических требований трудоемкость изготовления корпуса и его себестоимость должны быть минимальными. Правильная установка приспособления «а столе станка без выверки производится с помощью направляющих шпонок, закрепленных на нижней установочной плоскости корпуса приспособления. Направляющие шпонки в.ходят в Т-образный наз стола станка и обеспечивают правильную ориентацию корпуса приспособления. Корпус 1 приспособления (рис. IV. 1) крепится на столе 3 станка болтами, которые головками входят в пазы 4 стола, а верхним концом с гайкой входят в проушины 2 корпуса приспособления. Корпуса приспособлений изготовляют как цельными, так и сборными. Цельные корпуса изготовляются литыми из серого чугуна, сварными из стали. Для литых корпусов при.меня-ют чугун марки СЧ 18-36 по ГОСТ 1412-70 и чугун СЧ 32-52. Корпуса нестандартные изготовляют из чугуна марки СЧ 12-28, стали марки СтЗ и из алюминиевых сплавов. Сборные корпуса изготовляют методом сборки или сварки из отдельных стандартных элементов корпусов (ГОСТ 12947-67, 12961-67), из которых можно получать различные конструкции корпусов. Отдельные составляющие элементы корпуса или -корпус и его зажимные устройства соединяют штифтами, винтами, болтами и т. д. На рис. IV.2, а показана стандартная заготовка корпуса из швеллера с ребра.ми (ГОСТ 4079-69), отлитая из серого чугуна, а на рис. IV.2, б -применение такой заготовки для корпуса приспособления. Заготовка корпуса, отлитая из чугуна СЧ 18-36, из неравнобо-кого угольника и его расположение в приспособлении приведено на рис. IV.3, а, б. Применение таких стандартных заготовок из угольников (ГОСТ 12951-67) значительно уменьшает трудоемкость и стоимость изготовления корпусов и всего приспособления. Корпуса из чугуна СЧ 12-28 и СЧ 18-36 имеют преимущества перед корпусами из стального литья: 1) они дешевле; 2) им легче придать более сложную форму; 3) их легче изготовить. Недостаток чугунных корпусов заключается в возможности их коробления, поэтому после предварительной механической обработки их подвергают старению. Стандартизация заготовок чугунных корпусов позволяет из простых по форме заготовок корпусов без обработки или с неболь- шой обработкой собирать различной формы корпуса для фрезерных и сверлильных приспособлений, которые используют для обработки деталей различных размеров.  Рис. IV,2. Заготовка корпуса приспособления из швеллера (а) и применение его в приспособлении (б)

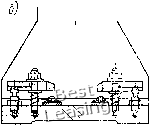

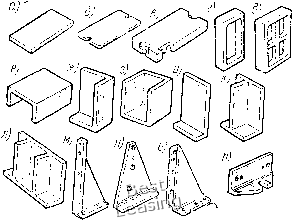

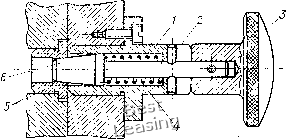

1000  Рис. IV.3. Заготовка корпуса приспособления из угольника (а) и применение его в приспособлении (б) На рис. IV.4, а-н даны некоторые типы стандартных заготовок корпусов. Заготовки корпусов изготовляют из чугуна СЧ 18-36 по ГОСТ 12948-67, 12960-67. Рабочие поверхности корпусов обработаны с шероховатостью ~ V параллельности и перпендикулярно- сти рабочих поверхностей корпусов 0,03-0,02 на длине 100 мм. Сварные стальные корпуса применяют в основном в приспособлениях для обработки крупных деталей. Заготовки деталей для сварных корпусов размечают и вырезают из сортовой стали толщиной 8-10 мм. Сварные стальные корпуса по сравнению с литыми чугунными имеют меньший вес, проще в изготовлении и стоят дешевле. К недостаткам сварных корпусов относится деформация при сварке, поэтому в деталях корпуса возникают остаточные напряжения, которые влияют на точность сварного корпуса. Для снятия  Рис. IV.4. Стандартные детали (элементы) корпусов: а - плиты стальные; б, s -плиты чугунные; г, 5 -коробки; е - швеллеры; же - трехгранник; з - четырехгранник; и - угольники; к, л - угольники с ребрами; м, к, о -ребра; л - планки остаточных напряжений сварные корпуса проходят отжиг. Для большей жесткости к сварным корпусам приваривают уголки, служащие ребра.ми жесткости. Значительно реже применяют корпуса из алюминия и пластмассы. Использование стандартных и нормализованных заготовок для корпусов приспособлений значительно снижает трудоемкость и стоимость изготовления станочных приспособлений и сокращает сроки подготовки производства к выпуску новой машины. § IV.2. Вспомогательные детали и устройства приспособлений Делительные устройства служат для фиксации в требуемом положении относительно режущего инструмента поворотной части приспособления вместе с закрепленной обрабатываемой деталью. Делительное устройство состоит из диска с отверстиями под фиксатор и фиксатора. Делительный диск крепится на поворотной части приспособления. Применяют фиксаторы различных конструкций. На рис. IV.5 показан вытяжной конусный фиксатор делительного устройства. При фиксировании детали нужно повернуть головку 3 и ввести штифт 2 в пазы направляющей втулки /. При этом конический фиксатор 6~ под действием пружины 4 переместится влево в направляющей втулке /, установленной в неподвижной части приспособления, и заскочит в одну из втулок 5, установленных в поворотной части приспособления. Из втулки 5 фиксатор 6 выводится головкой 3; при этом штифт 2 перемещается вправо по продольного лазу направляющей втулки 1. Выйдя из втулки 5, фикса-  Рис. IV.5. Вытяжной конусный фиксатор делительного устройства приспособления тор 6 головкой 3 поворачивается на угол 90° и удерживается штифтом 2 в этом положении. К вспомогательным деталям приспособлений также относятся ручки, опорные ножки корпусов н т. д. На вспомогательные детали приспособлений имеются стандарты или нормали. Фиксаторы кнопочного (см. рис. IV.5) и реечного типов выполняют по ГОСТ 13160-67 и 13162-67. В фиксаторах обычного типа точность сопряжения пальца со втулкой производится по посадке А/Д, а в фиксаторах повышенной точности -по посадке Ау/Си ГЛАВА V СИЛОВЫЕ ПРИВОДЫ ЗАЖИМНЫХ УСТРОЙСТВ СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ Применение механизации и автоматизации станочных приспособлений обеспечивает значительное повышение производительности работы станков и облегчает труд рабочего при зажиме и разжиме обрабатываемых деталей в приспособлении. Для этих целей в станочных приспособлениях применяют пневматические, гидравлические, пневмогидравлические, механогидрав-лические, электромеханические, механические центробежные, вакуумные, электромагнитные и магнитные приводы, описываемые в данной главе. § V.I. Пневматические приводы В массовом и крупносерийном производстве наибольшее применение получили пневматические приводы. Это объсяняется тем, что пневматические приводы приспособлений имеют простую конструк- М цию, являются быстродействующими,просты в управлении, обла-дают надежностью йсравнительно недорого стоят. Общие технические требования на пневмоприводы даны в ГОСТ 18460-73. Силовые пневматические приводы состоят из пневмодвигателей, пневматической аппаратуры и воздухопроводов. Пневматические силовые приводы разделяют по виду пневмо-двигателя на.нневматические цилиндры с поршнем и пневматические камеры с диафрагмами. По способу компоновки с приспособлениями поршневые и диа-фрагменныс пневмоприводы разделяют на встроенные, прикрепляемые и универсальные. Встроенные пневмоприводы размещают в корпусе приспособления и составляют с ним одно целое. Прикрепляемые пневмоприводы устанавливают на корпусе приспособления, соединяют с зажимными устройствами, их можно отсоединять от него и применять на других приспособлениях. Универсальный (приставной) пневмопривод - это специальный пиевмоагрегат, применяемый для перемещения зажимных устройств в различных станочных приспособлениях. Пневматические поршневые и диафрагменные ннезмодвигате-ли бывают одно- и двустороннего действия. В пневмодвигателях одностороннего действия рабочий ход поршня со штоком в нневмо-цилиндре или прогиб диафрагмы в нневмокамере производится сжатыл! воздухом, а обратный ход поршня со штоком или диафрагмы со штоком - под действием пружины, установленной на штоке. /ПневмонрПЕоды одностороннего действия применяют в тех случа-/ях, когда при зажиме детали требуется сила, большая, чем при I разжиме; пневмоприводы двустороннего действия - когда при за-жиме и разжиме детали в приспособлении требуется большая сила, например в приспособлениях с самотормозящимися зажил1ными устройствами. Пневмоприводы по виду установки делятся на нсвращающиеся и вращающиеся. Невращающпеся пневмоприводы применяют в стационарных приспособлениях, устанавливаемых на столах сверлильных и фрезерных станков, вращающиеся пневмоприводы - для перемещения залчимных устройств вращающихся нриспособлепий (патроны токарных станков). Пневмоприводы применяют также для зажимных устройств приспособлений, устанавливаемых на непрерывно или периодически вращающихся круглых столах станков. Замена в станочных приспособлениях ручных зажимов механизированными (пневматически.ми) дает большие преимущества: , 1) значительное сокращение времени на зажим и разжим обрабатываемых деталей (в 4-8 раз) вследствие быстроты действия (0,5-1,2 с) пневмопривода; 2) постоянство силы зажима детали в приспособлении; 3) возможность регулирования силы зажима 0 1 2 3 4 5 6 7 8 9 10 [ 11 ] 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 |

||||||||