|

|

|

Промышленный лизинг

Методички

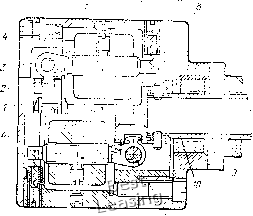

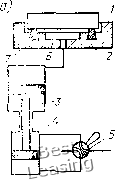

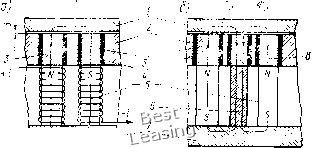

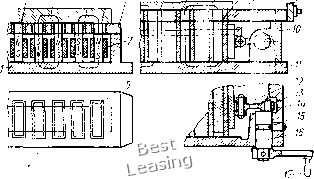

ные винтами 5. Во время вращения шпинделя 9 станка грузы 6 на рычагах 4 под действием центробежной силы перемещаются от оси к периферии. При этом грузы поворачивают рычаги около осей 3 и малые плечи рычагов через втулки 2 м 1 перемещают тягу 10 вправо. Тяга правым концом через промежуточные звенья перемещает зажимные элементы к оси приспособления, и деталь зажимается. При выключении станка шпиндель 9 не вращается и центробежные силы не действуют. Пружина 7 поворачивает рычаги 4 с грузами на оси, и короткие плечи рычагов через втулки 2 \i 1 перемещают тягу 10 влево. Тяга через промежуточные звенья разводит зажимные элементы приспособления, и деталь разжимается. При изменении соотношения плеч 1\ и 4 рычагов и веса грузов можно изменять силу зажима обрабатываемой детали в значительных пределах. Тяговая осевая сила механического центробежного привода д=(я„-г)«1[Л/2- -(/l+/2)/r] 2, где Рц - центробежная сила одного груза, Н (кгс); Т - сила сопротивления пружины, Н (кгс); Л[ - число грузов и пружин; li - расстояние от центра тяжести груза до осп рычага, мм; Ц - длина малого плеча рычага, мм; / - коэффи-цпент трения в шарнирах; г -радиус оси шарнира, мм. Центробежная сила [Н (кгс)] Я„=0/?(cb2,V)=0,010/? («2 g), где (о -угловая скорость вращения относительно оси, рад/с; G - вес груза, Н (кгс); 7? - расстояние от центра тяжести груза до оси привода, м; п - частота вращения шпинделя станка, об/мин; g = = 9,81 - ускорение свободного падения, м/с. Вакуумные приводы. Вакуумные приводы приспособлений применяют для непосредственной передачи атмосферного давления на закрепляемую деталь. В приспособлениях с вакуумным зажимом меж,ау базовой поверхностью детали и полостью приспособления создается разрежение - вакуум, и обрабатываемая деталь прижимается к опорным поверхностям приспособления избыточным атмосферным давлением. Приспособления с вакуумным зажимом применяют при чистовой обработке нежестких деталей, которые  Pi!C. V.31. Центробежный привод патрона к токарному станку могут деформироваться при приложении сил зажима на небольших поверхностях детали. На рис. V.32, а, б даны схемы вакуумных зажимных устройств. В корпусе 2 приспособления (рис. V.32, а) имеется центрирующая выточка, в которую плоской базовой поверхностью устанавливают обрабатываемую деталь /. Между нижней поверхностью детали / и корпусом 2 приспособления образуется изолированная от атмосферы полость 6, соединенная каналом с вакуумным цилиндром 3, работающим от пневмоцилиндра 4 с распределительным краном 5. При создании вакуума в полости 6 избыточное атмосферное давление равномерно прижимает обрабатываемую деталь I к установочной поверх- ности корпуса 2 приспособления. Герметичность полости 6 приспособления обеспечивает резиновый уплотнитель 7. После обработки детали полость 6 сообщается с атмосферой и обрабатываемая деталь I разжимается. Сила зажима W [Н (кгс)] обрабатываемой детали в вакуумном приспособлении зависит от величины полезной площади вакуумной полости и определяется по формуле  Рис. V.32. Схемы приспособлений с вакуумным приводом: а - с применением пневмоцилиндра: б - с нрилтене-ниеы вакуумного насоса где Ра -атмосферное давление, Па (кгс/см); ро = 0,01ч-0,015 - остаточное давление в камере после разрежения, МПа (Ро = = 0,1--0,15 кгс/см); F - площадь, ограниченная внутренним контуром резиновой прокладки, см; ру - упругая сила сжатой резиновой прокладки, Н (кгс); Ри = ра-Ро - избыточное давление [должно быть не меньше 0,07 МПа (0,7 кгс/см), так как меньшее не обеспечивает надежного закрепления детали]. Остаточное давление ро = 0,01-=-0,015 МПа (0,l-f-0,15 кгс/см) является оптимальным и применять более глубокий вакуум не следует, так как значительно возрастает стоимость привода, а сила прижима детали увеличивается незначительно. В приспособлении 2 (рис. V.32, б) для равномерного прижима детали / к плите на ее установочной поверхности имеется большое количество мелких отверстий, сообщающихся с вакуумной полостью 6 при закреплении детали. Приспособление с вакуумным приводом включает распределительный кран 3, ресивер 4 для быстрого образования вакуума в полости 6 приспособления и вакуумный насос 5. Образование вакуума в индивидуальных и групповых устройствах создается центробежными многоступенчатыми, поршневыми одно- и двухступенчатыми насосами и т. д. Управление вакуумным приспособлением производится четырех-или трехходовым краном, который подключает вакуумное приспособление к пневмоцилиндру или к насосу или соединяет вакуумную полость приспособления с атмосферой. Сила зажима детали в вакуумном приспособлении контролируется ртутным манометром. Вакуумные приспособления применяют для крепления тонких пластинчатых деталей при чистовой обработке. § У.5. Электромагнитные и магнитные приводы и магнитные приспособления На рис. V.33, а, б даны принципиальные схемы электромагнитного приспособления п приспособления с постоянными магнитами. На схемах зажим обрабатываемой детали / на установочной поверхности приспособления производит рабочий поток Фр, являющийся частью полного магнитного потока, образуемого электро-  Рис. V.33. Электромагнитное приспособление (а) и с постоянными магнитами (б) магнитными катушками или постоянными магнитами. Рабочий поток Фр подводится к рабочему зазору б по стальным магнитопро-водам. Так как магнитный поток непрерывный, то, произведя работу, он должен снова вернуться к источнику энергии, следовательно, магнитная цепь, по которой проходит рабочий поток, должна быть замкнутой. В электромагнитном приспособлении (рис. V.33, а) такая магнитная цепь состоит из электромагнитных катушек 5, которые являются источником энергия, магнитопровода 3, обрабатываемой детали 1 и второго магнитопровода 3. Основание 7 приспособления представляет собой часть сердечника электромагнитной катушки, которая в данном случае как бы разделена на две части. Чтобы магнитный поток прошел через рабочий зазор б, маг- нитопроводы 3 изолированы от корпуса адаптерной плиты 2 приспособления немагнитной прокладкой 4. В магнитном приспособлении (рис. V33, б) магнитная цепь, по которой проходит рабочий поток, состоит из постоянных магнитов 5, являющихся источником энергии, магнитопровода 3, обрабатываемой детали /, магнитопроводов 8 и 6, основания 7. Пройдя цепь, магнитный поток снова возвращается в постоянный магнит 5. В станочных приспособлениях с электромагнитным и магнитным приводами рабочий магнитный поток, создаваемый электромагнитными катушками или постоянными магнитами, образует силу, которая производит закрепление деталей на полости магнитных приспособлений.  Рис. V.34. Схемы плит: а - электромагнитной; б - магнитной В магнитных приспособлениях рабочий магнитный поток проходит через обрабатываемую деталь, которая является частью магнитопровода. Сопротивление магнитопровода в основном зависит от магнитной проницаемости материала участков магнитопровода, поэтому электромагнитные и магнитные приспособления применяют для установки и зажима деталей из материала с большой магнитной проницаемостью. Большую магнитную проницаемость имеют незакаленные стали, меньшую - чугуны, весьма небольшую - закаленные и легированные стали. Электромагнитные приводы встраивают в плиту, патроны, на верхней плоскости которых обработанной поверхностью устанавливают детали. Питание электромагнитных плит производится постоянным током напряжением ПО или 220 В от моторгенераторов или селеновых выпрямителей. На рис. V.34, а дана схема электромагнитной плиты. В корпусе /, изготовленном из силумина, установлены электромагниты 2, на которые надеты намагничивающие катушки 7. В фасонные отверстия верхней плиты 6 впаяны вставки 5 из железа Армко, ширина которых равна ширине электромагнитов 2. Магнитные силовые линии, излучаемые полюсами вследствие наличия зоны припоя (изоляции), не рассеиваются в массе плиты, а проходят через обрабатываемую деталь. Обрабатываемую деталь 3 плоской базовой поверхностью устанавливают на верхнюю плиту 6. При залсиме детали на электромагнитной плите магнитные силовые линии, выходящие из электромагнитов 2, проходят через вставки 5, изолированные немагнитными прокладками 4, через обрабатываемую деталь и замыкаются з нижней части корпуса 1 плиты. Нормальное замыкание магнитных силовых линий происходит от электромагнита к электромагниту. На рнс. V.34, а тонкими сплошными замкнутыми линиями показано полное замыкание магнитного потока. При отсутствии тока в катушках прекращается и магнитное действие и обрабатываемая деталь освобождается от зажима. Катушки 7, установленные иа электромагнитах 2, соединены между собой так, чтобы магнитные потоки смежных катушек суммировались, при этом знаки полюсов катушек чередуются. Сила зажима обрабатываемой детали на электромагнитной плите зависит от удельного притяжения плиты, габаритных размеров детали и ее размещения на столе; она возрастает до определенной величины с увеличением толщины и площади поперечного сечения детали. С увеличением шероховатости базовой поверхности обрабатываемой детали сила зажима детали уменьшается. Для надежного закрепления обрабатываемая деталь на электромагнитной плите должна перекрыть два соседних участка, расположенных между двумя смежными вставками. Основные размеры и технические характеристики прямоугольных электромагнитных плит даны в ГОСТ 17519-72. Сердечники злект-ромагиитоБ и полюса крышки изготовляют из стали 10, а остальные детали плит - из стали 10 и15 или чугуна СЧ 12-28. Установлены три класса точности электромагнитных прямоугольных плит: повышенный - П, высокий - В и особо высокий - А. Плиты выполняются со встроенным размагничивающим устройством. Шероховатость рабочей поверхности электромагнитных плит должна быть для класса точности П, 0,25 0,125, V соответственно для классов В и А. Удельная сила притяжения Ру эталонного образца на рабочей поверхности загруженной плиты должна быть 0,35 МПа (3,5 кгс/см2) для плит класса П; 0,25 и 0,16 МПа (2,5 и 1,6 кгс/см2) для классов В и А. Питание электромагнитных плит производится постоянным током, напряжениегл 24, 48, 110 и 220 В от моторгенераторов или селеновых выпрямителей. При проектировании электромагнитных плит (планшайб) исходными данными являются: форма, размеры обрабатываемой детали в плане, ее материал, сила резания, необходимая сила прижима, удерживающая деталь от сдвига. 124 Сила прижима, удерживающая деталь, зависит от силы резания [Н (кгс)]: Q=P,Jf где Ррез -сила резания, стремящаяся сдвинуть деталь, Н (кгс); /=0,1-0,5 - коэффициент трения между базовой плоскостью детали и плитой. В зависимости от формы и размеров обрабатываемой детали выбирают число пар полюсов 2р. Сила прижима, приходящаяся иа одну пару полюсов, Q,=Q:2p. Площадь поперечного сечения сердечника (см) F=(2bQ,-W)l В\ где В -магнитная индукция материала полюса, Тл. Общее сопротивление магнитопровода R=h!i:xFx) + lAF) Л-h >з/=з) + . • • -f InXV-nFn), где l\, k, ..., In - длина каждого участка магнитопровода, см; lь И2, ..., i-in - магнитная проницаемость материала каждого участка замкнутого магнитного потока; Fi, F2, ..., in -площади поперечных сечений участков магнитопровода, сш. Общий магнитный поток (с учетом 30% потерь) Ф = 0,7ВЕ. Число ампер-витков катушки определяется из выражения 1т=Фр/0,4п, где / - сила тока (силой тока задаются), А; да - количество витков катушки; R - сопротивление обмотки, Ом. Магнитный привод применяют в приспособлениях (плиты, столы) для горизонтально-фрезерных и плоскошлифовальных станков. На рис. V.34, б дана схема магнитной прямоугольной плиты с постоянными магнитами. Такая плита состоит из корпуса 10, верхней плиты 8, нижней плиты И, магнитного блока, упорных планок 9 и устройства для перемещения блока в корпусе. Магнитный блок состоит из ряда постоянных магнитов 4, чередующихся с рядом пластин 5, и диамагнитных прокладок 6, скрепленных двумя шпильками 7. Диамагнитные прокладки 6 изготовляют из латуни, а пластины 5 - из железа Армко, имеющего большую магнитную проницаемость. В фасонные пазы верхней плиты 8 впаяны вставки 1 из железа Армко, изолированные немагнитными прокладками 2. Перемещение магнитного блока в корпусе плиты (рис. V.34, б) производится при повороте рукоятки 17, закрепленной на эксцентриковом валике 16, который вращается в корпусе плиты. В выточку валика входит винт 15, удерживающий валик от осевого смещения. Конец 14 валика, расположенный эксцентрично относительно его 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 [ 19 ] 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 |