|

|

|

Промышленный лизинг

Методички

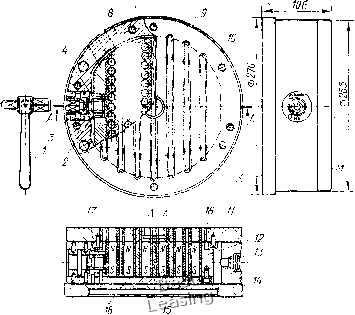

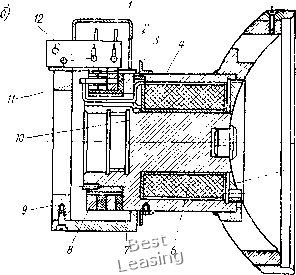

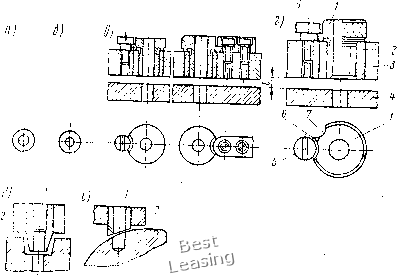

Если при расчете диаметр ролика d получается дробным, его округляют до меньшего целого числа и проводят повторный расчет х и радиуса Rz для принятого значения d: хRl сое аг, 92=tg аз -аг, где Q2 - полярный угол для принятого размера d: 62 = -iiga,-a,) + dl2R,-n/z. Определив величину полярного угла бз, находят угол а2 = а2 + у и подставляют в формулу для х. Затедт для принятого d получают R;=V{x sin a2-flf/2)2 + (/?;)2. Полученная величина R должна быть меньше Rb, для того чтобы точка касания ролика находилась на профиле зубьев колеса. § Vl.11. Магнитные и электромагнитные патроны Круглые патроны с постоянными магнитами. Такие патроны, применяют для установки и зажима деталей на токарных и шлифовальных станках. Закрепление обрабатываемых деталей в них происходит быстро. Базовые поверхности обрабатываемых деталей (колец, дисков) должны представлять собой плоскость с шерохо- ватостью поверхности (ГОСТ 2789-73). С уве- личением высоты гребешков на базовой поверхности детали сила ее зажима на патроне значительно снижается, так как увеличивается воздушный зазор, который создает большое сопротивление прохождению магнитного потока. Сила зажима при установке на патрон закаленных деталей больше, чем при установке незакаленных деталей. Магнитные патроны применяют при чистовом точении поверх-)юстей небольших деталей на токарных станках и при шлифовании наружных и внутренних поверхностей на шлифовальных станках. На рис. VL25, а показан патрои с постоянным магнитом и наружным диаметром 265 мм. Патрон имеет корпус 8 из силумина, верхнюю и н нижнюю 14 плиты. В корпусе размещается магнитный блок, состоящий из цплиндрических постоянных магнитов 6 и пластин 7 из лелеза Армко, залитых эпоксидным клеем. Магнитный блок смонтирован на промежуточной плите 16, на которой .чакреплепы крайние пластины 5 и 12 магнитного блока. В пластине 5 закреплена гайка 4 с внутренней трапецеидальной резьбой, а с гайкой связан винт 2, вращающийся в двух бронзовых втулках 3, установленных в корпусе патрона. Винт 2 имеет цилиндрический буртик, который не дает ему перемеш.аться в осевом направлении. При вращении торцовым ключом / гайка 4 с пластиной 5 и Магнитка   Рис. VI.25, Патроны: а - магнитный; б - электромагнитный ным блоком перемещаются, а винт 2 не смещается в осевом направлении. На рис. VI.25, а показано включенное положение магнитного патрона; при этом пластины 7 магнитного блока совпадают со вставками 9 из железа Армко верхней плиты И. В этом положении патрона магнитный поток должен пройти через обрабатываемую деталь. Магнитный блок во включенном положении патрона фиксируется упором П, в который после перемещения магнитного блока упирается пластина 5. Для включения патрона ключом 1 вращают гайку 4 и перемещают магнитный блок на 4,25 мм, при этом крайняя пластина 12 блока прижимается к упору 18. Внутрь патрона через резьбовое отверстие с пробкой 13 заливают минеральное масло. Верхнюю и промежуточную 16 плиты изготовляют из железа Армко, а нижнюю 14 - из стали. Для точного размещения элементы магнитного блока перед заливкой эпоксидным клеем устанавливают на промежуточной плите 16 между медными штифтами 16. Симметричное размещение вставок из железа Армко относительно фасонных вырезок верхней плиты И достигается установкой с двух сторон штифтов 10 между вставками и стенками выфрезеро-вок. Зазор между вставками и стенками выфрезеровок заливают эпоксидным клеем. Магнитный патрон крепят к шпинделю станка с помощью переходной планшайбы, на которую его устанавливают выточкой в плите 14 (непараллельность плоскостей К и Ш - 0,01 мм). Во включенном положении гайка 4 поворачивается ключом 1 на винте 2 так, чтобы ее торец упирался в торец втулки 3. Сила притяжения детали магнитным патроном Я=525;(8я), где В - число силовых линий на 1 см иоверхности патрона; S - площадь поверхности патрона; 8я - постоянная величина. Фактически сила притяжения патрона зависит от многих нри-чин; размеров детали, ее материала, состояния базовой поверхности и т. д. Например, стальная обрабатываемая деталь, закрепленная на поверхности магнитного патрона, требует силу 4000 Н (400 кгс) для отрыва ее в направлении вдоль оси патрона, а для сдвига этой детали по плоскости патрона в направлении, перпендикулярном оси патрона, требуется сила 800 Н (80 кгс), т. е. в пять раз меньше. Поэтому для предупреждения сдвига детали в радиальном направлении следует применять упоры. Круглые электромагнитные патроны. Такие патроны применяют для установки и закрепления тонких плоских деталей и деталей другой формы, обрабатываемых на токарных и шлифовальных станках. На рис. VI.25, б дана конструкция круглого электромагнитного патрона к токарному станку для закрепления тонких плоских дета- лей *. Электромагнитный патрон состоит из корпуса 4, в выточке которого установлен каркас с намотанной на него катушкой 6. Концы катушки выведены через отверстие в корпусе 4 и соединены с двумя контактными кольцами 8 с помощью двух шпилек И. Контактные кольца 8 электрически изолированы между собой и корпусом 4. Каркас с катушкой 6 неподвижно установлен в корпусе 4 и предохраняется от попадания пыли и грязи гайкой 5. Контактное устройство электромагнитного патрона состоит из хомута 9 с текстолитовым щитом 2, щеткодержателями и щетками 12, скользящими по цилиндрической поверхности контактных колец. Щеткодержатели со щетками 12 закрыты металлическим кожухом /. Контактное устройство крепят на неподвижной гайке 7 передней бабки станка. Для предохранения от абразивной пыли контактного устройства на корпус патрона установлено лабиринтное кольцо 3. При включении катушки 6 в цепь постоянного тока создается магнитное поле, которое притягивает обрабатываемую деталь к катушке, и деталь закрепляется в патроне. Магнитные силовые линии пройдут через стальной корпус 4 и обрабатываемую деталь, затем вернутся в корпус и в нем замкнутся. Электромагнитный патрон резьбовым отверстием 10 устанавливается на шпиндель станка. Необходимо отметить, что магнитные и электромагнитные зажимные приспособления имеют недостаток, заключающийся в намагничивании обрабатываемых деталей, вследствие чего после обработки требуется их демагнитизация, которая производится в специальных устройствах - демагнитизаторах. ГЛАВА VII ПРИСПОСОБЛЕНИЯ ДЛЯ СВЕРЛИЛЬНЫХ СТАНКОВ § VII.1. Кондукторные втулки и плиты Кондукторные втулки. Эти втулки служат для направления режущего инструмента при обработке отверстий в деталях на сверлильных, агрегатных и расточных станках. Кондукторные втулки подразделяют на постоянные без бурта и с буртом (ОСТ 4922), сменные (ОСТ 4923) и быстросменные (ОСТ 4924). Конструкция и размеры втулок стандартизованы. Постоянные кондукторные втулки бывают без буртика (рис. VII.1, а) и с буртиком (рис. VII.1, б). Их запрессовывают в отверстия корпуса кондуктора или в кондукторную нлиту по посадке А/Г. Эти втулки применяют при обработке отверстий одним сверлом или зенкером по 4-5-м классам точности в мелкосерийном производстве. Сменные кондукторные втулки (рис. VII. 1, в) изготовляют с буртиками и применяют в приспособлениях, используемых в круп- Конструкция А. И. X а й н а. несерийном и массовом производствах. Заменить в приспособлении изношенные сменные втулки можно быстрее, чем постоянные. Сменные втулки вставляют с посадкой А/Д в постоянные втулки, запрессованные в отверстия корпуса или кондукторную плиту. Для предохранения от проворачивания и подъема сменные втулки закрепляют винтами. Быстросменные кондукторные втулки 1 (рис. VII. 1, г) изготовляют с буртиками и вставляют с посадкой А/Д в постоянные втулки 2, запрессованные в отверстия корпуса 3 кондуктора. На буртике втулки / имеются две выемки: несквозная 6 (для крепления  Риг, VII,1. Кондукторные втулки втулки головкой крепежного винта) и сквозная 7 (для прохода головки 5 винта при смене втулки). Расстояние / от нижнего торца втулки / до поверхности обрабатываемой детали 4 при сверлении принимают 1/3-1 диаметра отверстия втулкп. Быстросменные кондукторные втулки применяют в приспособлениях в серийном и крупносерийном производствах при последовательной обработке одного отверстия различными режущими инструментами (сверлом, зенкером, разверткой) за одну установку (обрабатываемой детали в приспособлении. При этом направление каждого режущего инструмента производится отдельной быстросменной втулкой соответствующего диаметра. Отверстия кондукторных втулок для направления режущего инструмента изготовляют по ходовой посадке 2-го класса точности в системе вала. При обработке отверстий в корпусных деталях на расточных станках применяют приспособления с кондукторными втулками для направления расточных скалок. Кроме стандартных применяются специальные кондукторные втулки. На рис. VI 1.1, д показана специальная кондукторная втулка 1 для сверления отверстия в углублении детали 2, а на рис. VII.1, е - специальная кондукторная втулка 1 для сверления отверстия на цилиндрической поверхности детали 2. Кондукторные втулки с диаметром отверстия до 25 мм изготовляют из стали марки У10А, У12А и закаляют до твердости HRC 60-65; прн диаметре отверстия больше 25 мм -из стали марки 20-20Х с цементацией и закалкой до той же твердости. Примерный срок службы кондукторных втулок 12 000-16 000 просверленных отверстий. Средняя величина износа кондукторных втулок при сверлении отверстий диаметром 10-20 мм на 10 м пути при обработке деталей из серого чугуна средней твердости равна 3-5 мкм, деталей из стали 40- -4-6 мкм и алюминиевых деталей - 1-2 мкм. Определение предельных размеров отверстия кондукторных втулок производится с учетом допусков на диаметр инструмента, которые выбирают из соответствующих ГОСТов. Допуски на изготовление и износ кондукторных втулок установлены и приводятся в справочниках *. При обработке деталей с направлением рел<ущего инструмента кондукторными втулками необходимо применять охлаледение для предупреждения большого нагревания инструмента и возможности его заедания во втулке. Кондукторные плиты. Они служат для установки в их отверстиях кондукторных втулок. В зависимости от способа соединения с корпусом приспособления кондукторные плиты подразделяют на постоянные, поворачиваемые, съемные, подвесные и подъемные. Постоянные плиты изготовляют заодно с корпусом приспособления или жестко соединяют с ним сваркой или винтами. Поворачиваемые плиты вращаются на оси относительно корпуса приспособления при установке и снятии обрабатываемой детали. Съемные плиты изготовляют отдельно от корпуса. Деталь закрепляют в приспособлении, устанавливают съемную плиту, а после обработки съемную плиту снимают. Подвесные кондукторные плиты по краям имеют два отверстия, которыми их устанавливают на нижних концах двух направляющих скалок и закрепляют гайками. Верхние концы скалок свободно входят в отверстия втулок, запрессованных в отверстия корпуса многошпиндельной сверлильной головки, которая закреплена на гильзе шпинделя станка. Подъемные кондукторные плиты по краям имеют два отверстия, которыми их устанавливают на верхних концах двух направляющих скалок и закрепляют гайками. Нижние концы направляющих скалок входят в отверстия корпуса приспособления. Подъем и опускание направляющих скалок с кондукторной плитой производятся вручную от пневмопривода. * А, К, Горошкнн. Справочник. М., Машиностроение, 1971. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 [ 27 ] 28 29 30 31 32 33 34 35 36 37 38 39 |

||||||||||||