|

|

|

Промышленный лизинг

Методички

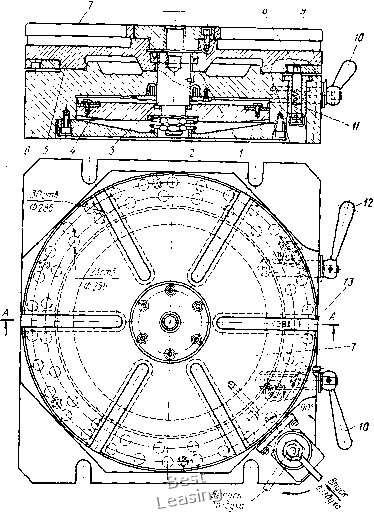

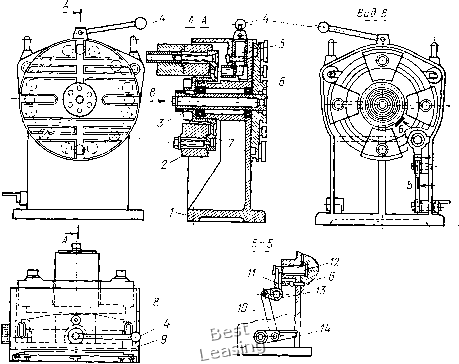

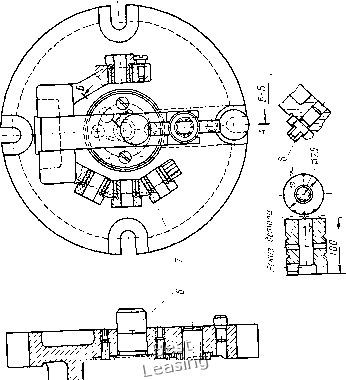

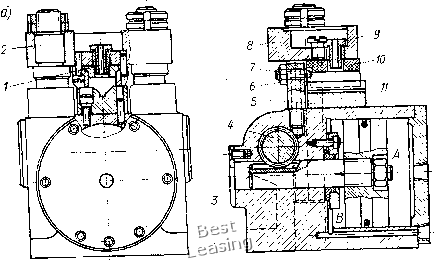

Рис. VII.6. Универсальный поворотный стол с встроенным пневмоприводом Управление каждым реечным фиксатором 8 производится рукоятками 10 и 12. Поворот планшайбы 5 стола на одно деление осуществляется вручную. Для большей жесткости приспособления при обработке отверстий в детали планшайбу после ее поворота и фиксации прил<имают к корпусу 6 и отжимают от него перед последующим поворотом. Прижим планшайбы 5 к корпусу б производится пневмоприводом, встроенным в корпус, а отжим-пружиной 2. В пневмоцилиндре размещается поршень 4 со штоком 3, на конце которого установлена втулка 1. При поступлении сжатого воздуха в штоковую полость пневмоцилиндра поршень со штоком и втулкой перемещаются вниз и втулка прижимает планшайбу к корпусу. Когда выпускают сжатый воздух из штоковой полости через распределительный кран в атмосферу, поршень 4 со штоком 5 и втулкой I под воздействием пружины 2 перемещаются вверх, и планшайба 5 отжимается от корпуса 6. Сменные наладки для базирования и закрепления обрабатываемых деталей устанавливают на верхней полости 7 планшайбы 5 и крепят болтами, установленными в пазах 13 планшайбы. Основные размеры круглых поворотных столов с ручным и механизированным приводами стандартизованы (ГОСТ 16936-71). Поворотные столы изготовляются двух классов точности: нормальной точности - Ни повышенной точности - П. Поворотные стойки с горизонтальной осью вращения. Поворотные стойки одно- и двухопорные применяют при последовательной обработке отверстий, расположенных на различных плоскостях детали, а также для сверления радиально расположенных отверстий. Одноопорные стойки применяют при обработке отверстий в деталях с небольшим вылетом оси отверстия относительно корпуса стойки. Двухопорные стойки состоят из основной и вспомогательной стоек, установленных на одной плите, и применяются при обработке отверстий в крупных деталях, которые при консольном закреплении на одноопорной стойке имеют большой вылет и недостаточную жесткость. Поворотные стойки применяют при обработке деталей, схожих по форме и размерам. К каждой поворотной стойке изготовляют несколько сменных наладок в соответствии с формой и размерами различных деталей, обрабатываемых на стойке. Основные размеры одноопорных делительных стоек даны в ГОСТ 16203-70. На рис. Vn.7 показана одноопорная поворотная стойка с пневмогидравлическим зажимом обрабатываемых деталей. Стойка состоит из корпуса 1 с установленным в нем шпинделем 3, на конце которого закреплена поворотная планшайба 6 с пазами для крепления сменных наладок. Планшайба 6 вместе со шпинделем поворачивается в цилиндрической выточке корпуса /. Положение планшайбы после поворота на определенный угол определяется фиксатором 12, заскакивающим в соответствующее гнездо планшайбы. После поворота и фиксации планшайбы 6 поворачивают рукоятку 4 с эксцентриковым валиком 5, который перемещает планку 8 с двумя пальцами 9 к планшайбе 6. Концы пальцев 9 с зубцами, входящими в цилиндрический паз планшайбы 6, притягивают ее к корпусу 1 и закрепляют. При раскреплении планшайбы 6 рукоятку 4 с эксцентриковым валиком 5 поворачивают в другую сторону, тогда он перестает нажимать на планку 8 с пальцами 9, которые отходят и освобождают планшайбу от зажима на корпусе 1. От фиксации планшайба освобождается при нажиме на педаль 14,  Рис. УП.Т.Одиосторонняя поворотная стойка с пневмоприводом которая, воздействуя на рычаги 10, 13, И, выводит фиксатор 12 из отверстия планшайбы. При установке сменных наладок на поворотной планшайбе появляется дисбаланс, который устраняют перестановкой грузов 2 на диске 7. На рис. Vn.8 показана сменная наладка к одноопорной поворотной стойке для обработки радиально расположенных отверстий на детали. Обрабатываемую деталь 1 устанавливают центральным отверстием на цилиндрический палец 6 и отверстием в правом торце-на срезанный палец 8. После установки детали опускают прихват 5 и вводят винт 2 в паз прихвата. Вращая рукоятку 4, перемещают втулку 3 по винту 2 вправо. Втулка, нажимая на конец прихвата 5, поворачивает его на оси, и прихват выступом зажимает обрабатываемую деталь. Кондукторные втулки 7, установленные в

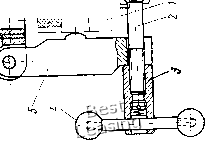

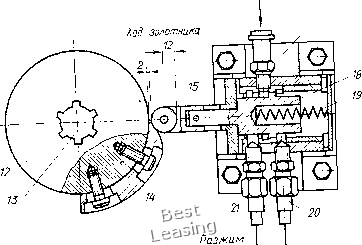

о е-о >s о н о а. о ш о t= =s • о а, о с о о сменной наладке, направляют режущий инструмент. После обработки детали вращают рукоятку 4 в другую сторону, освобождают прихват 5, поднимают его вверх, снимают обработанную деталь и ставят следующую. Автоматизированные кондукторы. Автоматизированные кондукторы применяют для обработки отверстий в небольших деталях в крупносерийном и массовом производствах. Цикл работы такого кондуктора состоит из следующих движений: 1) подача обрабатываемой детали из автоматического загрузочного устройства в кондуктор; 2) автоматический зажим детали в кондукторе; 3) обработка отверстий в детали на станке; 4) автоматический разжим детали в кондукторе после обработки; 5) съем обработанной детали из кондуктора. На станке устанавливают автоматическое загрузочное присно--собление для последовательной подачи обрабатываемых деталей в кондуктор. Автоматизированный кондуктор имеет пневматический или пневмогидравлический привод для автоматизации зажима и разжима деталей, обрабатываемых в кондукторе. На рис. vn.9, а приведен пневматический автоматизированный скальчатый кондуктор. В кондукторе автоматизированы зажим и разжим обрабатываемых деталей с помощью распределительного крана автоматического управления (рис. Vn.9, б). Кондуктор состоит из корпуса со встроенным пневмоцилиндром, в котором перемещаются поршень И со штоком-рейкой 3. Шток-рейка вращает зубчатый валик 4, который в зависимости от направления вращения через зубчатые рейки направляющих скалок поднимает или опускает эти скалки с закрепленной на них кондукторной плитой 8. Рабочий устанавливает на призму 5 до упора 7 с гайкой 6 обрабатываемую деталь. Расстояние между торцом упора и осью кондукторной втулки регулируют в зависимости от длины между осью отверстия и торцом обрабатываемой детали. На валике 13 подачи шпинделя установлен диск 12, на котором закреплен копир 14. При вращении штурвала, сидящего на валике 13, шпиндель со сверлом перемещается к обрабатываемой детали. В это время диск 12 вместе с копиром 14 перемещает ролик 15 с золотником 18 распределительного крана вправо. Сжатый воздух поступает через штуцер 16 в корпус золотника и направляется золотником через штуцер 20 в полость А пневмоцилиндра. При этом поршень и со штоком-рейкой 3 перемещается влево и рейка поворачивает валик-колесо 4. Валик-колесо 4 находится в зацеплении с рейками, нарезанными на направляющих скалках 2, и при вращении перемещает скалки с кондукторной плитой 8 и втулкой 9 вниз. Кондукторная плита с сухарями /, опускаясь, резиновой прокладкой 10 зажимает деталь. Затем производится обработка отверстия в детали. После обработки отверстия в детали штурвал на валике 13 вращается в другом направлении, шпиндель со сверлом поднимаются. Диск 12 с копиром 14 также поворачиваются на ва-  От сети 16 17  Рис. VII.9. Скальчатый автоматизированный кондуктор: й -общий вид; б - пневматический кран автоматического управления 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 [ 29 ] 30 31 32 33 34 35 36 37 38 39 |