|

|

|

Промышленный лизинг

Методички

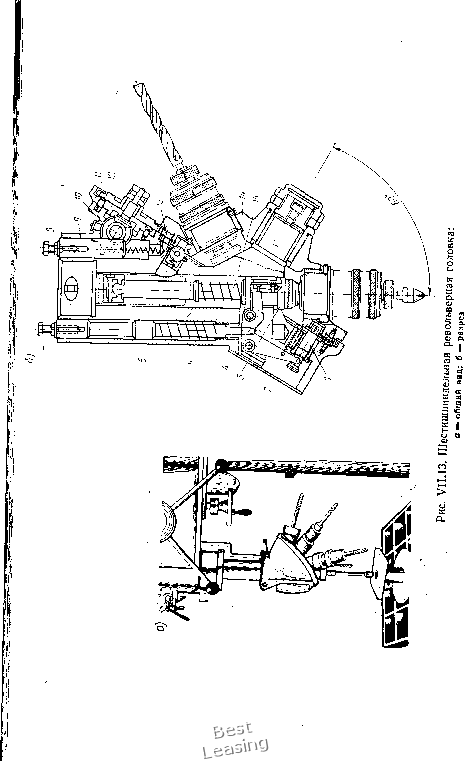

горец шпиндельной бабки и при дальнейшем подъеме головки пе-Рремещает вниз стержень 6, который нажимает на рычаг 4. Рычаг, поднимая муфту 3 и соответствующий рабочий шпиндель, перестает вращаться. Затем стержень 6 нажимает на рычаг 2 и поворачивает его на оси. При повороте рычаг 2 выводит фиксатор / из втулки. Во время дальнейшего подъема головки регулируемый болт 8 упирается в торец шпиндельной бабки и перемещает вниз стержень 9 с зубчатой рейкой. При этом рейка на стержне 9 вращает зубчатое колесо 10, которое через пару конических зубчатых колес и храповой механизм в свою очередь вращает зубчатое колесо 12 и находящееся с ним в зацеплении зубчатое колесо 13, которое поворачивает корпус 14 с соответствующим шпинделем в вертикальное рабочее положение. Шариковый фиксатор (на рис. VH.IS, б отсутствует) предварительно фиксирует поворот головки. При перемещении вниз револьверная головка работает в обратной последовательности и фиксатор / под действием пружины фиксирует точное положение очередного шпинделя при повороте головки. Корпус головки не может повернуться в обратную сторону, потому что храповой механизм проскакивает вхолостую. Пружина, установленная на шпинделе 15, включает зубчатую муфту 3 и шпиндель с режущим инструментом начинает вращаться и производит соответствующую обработку отверстия. Максимальный диаметр сверла, устанавливаемого в сменном шпинделе головки, 15 мм. Сменные шпиндели расположены под углом 30° к плоскости разъема корпусов 5 а 14 п под углом 60° - к оси вращения поворотного корпуса 14. § Vil.6. Расчет многошпиндельных сверлильных головок При расчете специальных многошпиндельных сверлильных головок необходимо иметь следующие исходные данные: 1) чертеж обрабатываемой детали с техническими условиями; 2) технологическую карту с процессом обработки детали, с элементами режима резания и штучного времени на каждую операцию; 3) наименование, размеры и материал режущих инструментов, а также форму и размеры их хвостовиков; 4) паспортные данные станка, для которого проектируют головку, и мощность электродвигателя станка; 5) максимально допустимую осевую силу на шпинделе станка (силу подачи); 6) величины подач и числа оборотов шпинделя станка; 7) форму и размеры нижней части шпинделя станка, которые связывают шпиндель с головкой; 8) вылет шпинделя от направляющих станины станка; 9) максимальный ход шпинделя станка; 10) величину вертикального перемещения стола станка; 11) чертеж приспособления для установки и зажима обрабатываемой детали с техническими условиями. Расчет многошпиндельных сверлильных головок производится в такой последовательности: 1) выбирают элементы режима резания по справочникам для каждого режущего инструмента и кор- ректируют их с паспортными данными станка; 2) определяют крутящие моменты, мощности и силы подачи для каждого режущего инструмента; 3) определяют мощности для привода головки; 4) определяют частоту вращения шпинделя станка; 5) определяют подачи шпинделя для привода головки; 6) определяют суммарную силу подачи от всех режущих инструментов; 7) выбирают кинематическую схему сверлильной головки; 8) рассчитывают размеры валиков, рабочих шпинделей и зубчатых колес головки; 9) корригируют зубчатые колеса; 10) рассчитывают и подбирают подшипники; И) подбирают узлы для ведущего и рабочих шпинделей, валов, паразитных зубчатых колес; 12) окончательно оформляют конструкцию головки. Примерная схема расчета многошпиндельной сверлильной головки. 1. Выбор элементов режима резания для каждого режущего инструмента головки с учетом их стойкости. По справочнику режимов резания или по формулам теории резания находят величину подачи и скоростей резания. По принятой скорости V резания определяют частоту вращения п рабочих шпинделей для соответствующего режущего инструмента. Величина подачи: для сверления и зенкерования для развертывания где Cs - коэффициент, выбирают по справочнику; D -диаметр режущего инструмента, мм. Скорость резания (м/мин) при сверлении диаметром Z) = I0-> -=-60 мм: стали с ав = 750 МПа (75 кгс/мм) чугуна с НВ 190 v = 7D°*l{T°.s°); У=12,2/)0.25;(Г0.125 50,4) Скорость резания (м/мин) при зенкеровании с t-l ми и Т= = 100 мин: стали с ав = 750 МПа (75 кгс/мм) t;=16,3/)03 (7-0,350,50,2). чугуна с НВ 190 г; = 96 500£)°, (r°V«/o,i5HBi.3), Скорость резания (м/мин) при развертывании с =0,1 мм и 7=100 мин: чугуна с НВ 190 y=15,6Z)o.2,(ro.3/o.>sO,5); стали с сгв=750 МПа (75 кгс/мм) у = 10,51)0.3, (r°4/o-V55), где D -диаметр режущего инструмента, мм; s -подача, мм/об; t - глубина резания, мм; Г -стойкость режущего инструмента, мин. По принятой скорости V (м/мин) резания определяют частоту вращения п (об/мин) для соответствующего рел<ущего инструмента: й=1000У/(я). 2. Определение осевой силы подачи, крутящих моментов и требуемой мощности головки. Для каждого вида режущего инструмента определяют суммарную силу подачи (осевую силу резания) от всех одновременно работающих инструментов по формулам теории резания или по нормативным справочникам. Далее определяют крутящие моменты и мощность, необходимые для режущих инструментов. Мощность (кВт), потребляемая сверлильной головкой. где Ri, R2, i?3, ..., Rn - число одинаковых режущих инструментов,, одновременно работающих в головке; Ль N2, Nz, /V„ -мощность, потребляемая одним режущим инструментом, кВт; 11гол= = 0,8-0,9 -КПД сверлильной головки. Если все шпиндели головки работают одинаковыми режущими инструментами, то суммарная мощность (кВт) головки Суммарная мощность, потребляемая всеми режущими инструментами головки, одновременно участвующими в работе, не должна превышать приведенной мощности (кВт) сверлильного станка: гол. сум где Лст - мощность электродвигателя станка, кВт; tjct - КПД механизма станка (для сверлильных станков tict = 0,8). Если мощность станка меньше мощности головки, то следует выбрать более мощный станок или снизить принятые элементы режима резания. Если мощность станка значительно больше мощности головки, то необходимо выбрать станок с меньшей мощностью. 3. Определение передаточных чисел. Передаточные числа являются отношением частоты вращения режущего инструмента «инс к частоте вращения шпинделя станка Пст в минуту: где Пине - частота вращения режущего инструмента, об/мин; Пст - частота вращения ведущего шпинделя станка, об/мин; 2вед - число зубьев шестерен ведущего шпинделя; Zpa6 -число зубьев шестерен рабочего шпинделя. Частоту вращения шпинделя станка выбирают в зависимости от вида обработки детали. При работе сверлильной головки с разными режущими инструментами передаточные числа должны быть определены для каждого рабочего шпинделя отдельно. 4. Определение величины подачи, шпинделя сверлильного станка. Подачу шпинделя станка определяют из условия равенства минутных подач шпинделя станка и режущего инструмента: 1 = 5 инс.мии, ст.мин = ст.обст.инс.обжине Smс. об - ScT. обН-ст/ иис 5сг. об=- 5иис.обЛ(ис/ СТ где ScT.MHH -минутная подача станка, мм/мин; «инс.мин -минутная подача инструмента, мм/мин; Sct.об - подача станка, мм/об; «инс.об - подача инструмента, мм/об. Найденное значение подачи Хст.об должно совпадать с одной из подач, имеющихся на принятом станке, или быть немного больше ее. Если выполнить это требование невозможно, то следует выбрать другую частоту вращения ttc/ станка и найти другое передаточное отношение i. При обработке отверстий головкой с разными режущими инструментами подачу необходимо принимать по лимитирующему режущему инструменту. 5. Определение суммарного усилия подачи головки. Суммарная осевая сила подачи равна сумме сил подач от всех одновременно работающих режущих инструментов. Суммарная осевая сила не должна превышать максимальную силу подачи, допускаемую сверлильным станком: Я.ол.сум =/?iPi + RP + ... + /?„Я„ < Я„ где Р], Рг, ,.., Рп - осевые силы, действующие на инструмент. Если это требование на выбранном станке невыполнимо, следует выбрать другой станок или изменить элементы режима резания. 6. Выбор кинематической схемы многошпиндельной головки. При выборе кинематической схемы многошпиндельной головки необходимо выполнять определенные требования: 1) показать на схеме расположение осей рабочих шпинделей головки, которые должны совмещаться с осями отверстий обрабатываемой детали; 2) определить координаты расположения рабочих шпинделей головки по соответствующим формулам справочника и силу подачи для каждого режущего инструмента, а также координаты расположения оси ведущего шпинделя; 3} размещать ось ведущего шпинделя в центре давления головки, т. е. в точке приложения равнодействующей сил подачи режущих инструментов; 4) не передавать вращение на рабочие шпиндели через зубчатые колеса других рабочих шпинделей; 5) применять в головке минимальное количество паразитных зубчатых колес, для чего следует производить вращение от одного паразитного зубчатого колеса нескольких рабочих шпинделей; 6) применять нечетное число паразитных промежуточных валов, так как при определении направления вращения рабочих шпинделей необходимо, чтобы все они имели правое вращение (почти все сверлильные станки имеют правое вращение шпинделя); 7) размещать паразитные зубчатые колеса вокруг ведущего шпинделя по возможности равномерно, так как при этом уменьшается радиальная нагрузка подшипника ведущего шпинделя; 8) размещать все зубчатые колеса головки в одной плоскости; при небольшом расстоянии между осями рабочих шпинделей - в двух и более плоскостях; 9) начинать разработку- кинематической схемы головки с определения диаметров делительных окружностей и модулей зубчатых колес для рабочих и ведущего шпинделей; 10) учитывать при выборе зубчатых колес, что а) максимально допустимое число зубьев некорригированных зубчатых колес 2min=16; б) применяемые модули т должны соответствовать стандартному ряду: 1; 1,5; 2; 2,5; 3; 3,5; 4; 4,5; в) ширина венца зубчатого колеса Ь= (6-10) т; . г) наибольшие передаточные числа на замедление i = 4-5 и ускорение t=2--2,5; желательно применять передачи на замедление, потому что рел<ущий инструмент работает с большой частотой вращения; д) наибольшие допустимые скорости для прямозубых зубчатых колес 7-й степени точности 10-12 м/с и 8-й - 8-6 м/с. 11) Провести корригирование зацепляющихся зубчатых колес при увеличении нли уменьшении межцентрового расстояния между осями колес против теоретического. 7. Расчет шпинделей зубчатых колес, валиков головки. Центральный валик головки является наиболее нагруженным. При выборе модуля зацепления для всех зубчатых колес головки принимают нагрузку, действующую на зуб колеса, установленного на центральном ведущем валике. Диаметр ведущего валика (центрального шпинделя) определяют по величине крутящего момента, передаваемого одновременно всеми работающими режущими инструментами: й = ]/16/И,р (л[т]), где d -диаметр центрального шпинделя, см; [т] - допускаемое напряжение кручения, МПа (кгс/см2); Мкр -крутящий момент, 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 [ 31 ] 32 33 34 35 36 37 38 39 |