|

|

|

Промышленный лизинг

Методички

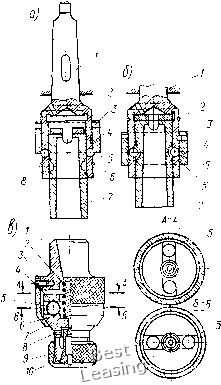

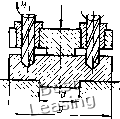

Н-м (кгс-см): = 97mN;n = 7lQ20Nn, тле N - мощность электродвигателя станка, кВт (л.с); п - максимальная частота вращения шпинделя станка, об/мин. Диаметр D направляющей (хвостовой) части рабочих шпинделей определяют в зависимости от диаметра режущего инструмента по таблицам или выбирают по отверстию подшипника на шпинделе. Модуль ведомой шестерни на рабочем шпинделе следует также выбирать в зависимости от диаметра режущего инструмента по таблице. Ширину зубчатых колес головки принимают равной 10 модулям. Зубчатые колеса с числом зубьев 13-15 изготовляют с укороченным зубом. Диаметры валиков для паразитных зубчатых колес выбирают равными диаметру D рабочих шпинделей головки. Подшипники выбирают по диаметральным размерам валов, на которые их насаживают. Затем выбранные подшипники проверяют по коэффициенту работоспособности С и сроку работы, т. е. на долговечность h в часах. Для многошпиндельных головок срок работы подшипников h~2,5~3,5 тыс. ч основного времени. 8. Проверочный расчет на прочность. Этот расчет выполняют для деталей, сильно нагруженных: зубчатых колес, некоторых валов, подшипников. При расчете зубчатых колес прочность зубьев колес следует проверить по величине контактных напряжении, действующих в поверхностном слое зубьев, и напряжений изгиба у основания зубьев, которые должны быть меньше допускаемых. Эту проверку можно выполнить косвенным путем, вычислив по допускаемым напряжениям и заданным условиям работы величину модуля и сравнив ее с принятым расчетным модулем. При проверке можно использовать следующие формулы: , из условия усталости поверхностного слоя материала профиля зубьев модуль (мм) 180 000 \2 / из условия прочности зуба на изгиб модуль N К,, гУ [а]„ п Kv где гз = 8-=-12-отношение ширины колеса (длины зуба колеса) к модулю; 2 -число зубьев колеса; t - передаточное отношение (отношение числа зубь.ев большого колеса к числу зубьев меньшего колеса); 1о]к=830(85) - допускаемое напряжение смятия (контактные напряжения), МПа (кгс/мм2); [а]и- 196(20)-допускаемое напряжение изгиба, МПа (кгс/мм); Кк и Ки - коэффициенты долговечности по контактным напряжениям и напряжениям изгиба; при постоянной или мало меняющейся нагрузке на зубчатые 198 колеса они могут быть приняты равными единице (кроме закаленных колес); у - коэффициент формы зуба (выбирают по справочнику): y=0,108 для 2=25; y=0,II4 для 2=30; у=0,12б для 2 = 43 и т. д.; Ki;=6/(o-f-6) -коэффициент скорости, определяемой по формуле Барта (о -окружная скорость зубчатого колеса, м/с). Используя ранее полученные при расчете данные и материалы из таблиц, определяют модули Шпов и Шц для зубчатой пары: колеса, сидящего на рабочем шпинделе головки, и паразитного колеса. При этом если ранее принятый модуль зубчатой пары больше модулей Шпов и niib то, следовательно, он удовлетворяет заданным условиям и по контактным напряжениям, и по напряжениям изгиба. 9. Расчет валов головки. Валы для зубчатых колес рассчитывают на прочность и жесткость из условия нормальной работы зубчатых колес и подшипников, являющихся их опорами. При расчете на жесткость диаметральные размеры валов получаются больше, чем при расчете на прочность, поэтому в основном валы работают при малых напряжениях. Валы на прочность рассчитывают по формуле где /?в -допускаемое напряжение материала вала, МПа (кгс/см); Ми - изгибающий момент в опасном сечении вала, Н-м (кгс-мм); Мкр - крутящий момент в опасном сечении вала, Н-м (кгс-мм); W - момент сопротивления в опасном сечении вала, мм, для круглого сплошного сечения вала 1=0,1 мм {d - диаметр вала, мм). Под действием внешних сил валы подвергаются упругим деформациям на изгиб и кручение. При расчете вала на жесткость определяют угол наклона в расчетном сечении li=:QPK,XWd), и прогиб в опасном сечении y = Qmy:iWd), где Q - сила, действующая на вал, Н (кгс); /-расстояние между опорами вала, см; d - диаметр вала, см; Кв, Ку - коэффициенты (выбирают по справочникам). Расчетные величины угла наклона и прогиба вала не должны быть больше допускаемых. Максимальный допустимый прогиб вала можно принимать равным 0,0001-0,0005 длины между опорами или 0,01-0,03 модуля зубчатых колес, а наибольшие углы наклона вала в его опорах принимать примерно 0,001 рад. 10. Расчет подшипников качения. Долговечность, нагрузка и частота вращения шариковых и роликовых подшипников (упорных и радиальных) для валов головки связаны формулой где С - коэффициент работоспособности подшипника, зависящий от его конструкции, размера и материала подшипника (указан в каталогах на подшипники); Q - условная нагрузка подшипника, Н (кгс); п - частота вращения подшипника с валом, об/мин; h - долговечность работы подшипника, ч. При расчете подшипников определяют одну из входящих в формулу величин, задавшись двумя остальными. В справочниках приводятся номограммы для выбора необходимых величин, определяющих коэффициент работоспособности подшипника. Изменяя режим обработки отверстий в детали, необходимо учитывать, что долговечность подшипника при увеличении нагрузки резко снижается (например, при увеличении нагрузки в 2 раза долговечность подшипника уменьшается в 8-10 раз). Для многошпиндельных головок долговечность подшипников принимают 2500- 4500 ч. Рабочие шпиндели изготовляют из сталей 45 и 40Х, зубчатые колеса - сталей 20Х, 40Х, корпуса головок - из серого чугуна СЧ 12-28 или из алюминиевого сплава АЛ9. Компоновка производится в соответствии с принятой кинематической схемой и рассчитанными размерами основных деталей головки. Размеры и форму всех остальных деталей, входящих в головку, принимают по конструктивным соображениям, но с учетом стандартов. § VII.7. Вспомогательные инструменты для сверлильных станков Вспомогательный инструмент для сверлильных станков включает: 1) переходные втулки для закрепления режущих инструментов; 2) быстросменные патроны шариковые, кулачковые для закрепления режущих инструментов; 3) самоустанавливающиеся и предохранительные патроны для закрепления метчиков; 4) самоустанавливающиеся патроны для закрепления разверток. Многие виды вспомогательного инструмента нормализованы. Конические отверстия шпинделей сверлильных станков в зависимости от их размера изготовляют с конусом Морзе с номерами 1-5. Шпиндель сверлильного станка имеет коническое отверстие, соответствующее одному номеру конуса Морзе. При обработке отверстий режущий инструмент необходимо вставлять в коническое отверстие шпинделя с определенным номером конуса Морзе с хвостовиками, имеющими меньший номер конуса Морзе. В таких случаях применяют переходные втулки, которые внутренним конусным отверстием надевают на конусный хвостовик режущего инструмента, а наружной конусной поверхностью вставляют в коническое отверстие шпинделя станка. Следовательно, переходные втулки служат для крепления режущего инструмента в конусном отверстии шпинделя станка. Наружный конус переходной втулки соответствует конусу Морзе отверстия шпинделя, а внутренний - конусу Морзе хвостовика режущего инструмента. Для уменьшения вспомогательного времени на смену различных режущих инструментов, применяемых при последовательной обра- ботке одного отверстия, используют быстросменные патроны (рис. VII.14, а, б), допускающие смену режущего инструмента при вращении шпинделя. Хвостовик корпуса патрона закрепляют в коническом отверстии шпинделя станка. В отверстие корпуса / патрона вставляют сменную втулку 7 с режущим инструментом. На наружной поверхности втулки имеется два углубления 8, а в корпусе патрона - отверстия, в которых установлены два шарика 5. В случае смены режущего инструмента рабочий одной рукой берется за кольцо 4 и поднимает его до упора в пружинное кольцо 2. При этом шарики 5 выдавливаются втулкой 7 из ее углублений и размещаются в отверстиях корпуса /. Вставив в отверстие кор- пуса / втулку 7 с другим режущим инструментом, опускают кольцо 4, которое нажимает на шарики 5 и вводит их в углубления 8 втулки. Кольцо 4 опускается до упора в стопорное кольцо 6. Шпиндель станка через конусный хвостовик корпуса / патрона и два шарика 5 передает вращение сменной втулке 7 с режущим инструментом. На рис. VII.14, а показан быстросменный патрон с незажатой, а на рис. VII.14, б - € зажатой переходной втулкой 7. При сверлении отверстий с горизонтальной осью кольцо 7 фиксируется на корпусе / шариком 3 с пружиной. Перед началом обработки отверстия различные режущие инструменты закрепляют в соответствующих сменных втулках. Шариковые быстросменные патроны применяют для обработки отверстий небольшого диаметра, для обработки отверстий больших диаметров - быстросменные двухкулачковые патроны. Выбор конструкции патрона для крепления метчиков зависит от способа нарезания резьбы метчиком и от вида отверстия - сквозное или глухое. Применяют два способа нарезания резьбы метчиком: 1) способ самозатягивания метчика без принудительной подачи; 2) копирньш способ с принудительной подачей метчика. Наи-  Рис. VII.14. Быстросменные патроны для установки и зажима сверл, зенкеров, разверток (а, б) и самоцентрирующий патрон для крепления метчиков (в) большее применение имеет первый способ нарезания резьбы метчиком. При нарезании резьбы в глухих отверстиях и в других случаях, когда возможна перегрузка и поломки метчика, применяют предохранительные патроны, предупреждающие поломку метчиков при перегрузке. Эти патроны позволяют регулировать величину передаваемого ими крутящего момента и автоматически прекращают вращение и осевое перемещение метчика, если момент от сил резания получается больше допустимого крутящего момента. На вертикально-сверлильных станках, шпиндели которых не имеют реверсивного (обратного) хода, для вывинчивания метчика из отверстия после нарезания резьбы применяют предохранительные реверсивные патроны с ручной подачей. В конце рабочего хода метчика, когда шпиндель дойдет до упора, вращение патрона с метчиком прекращается. Патрон переключается на обратный ход, шпиндель поднимается вверх и вращается в другом направлении, и метчик быстро вывинчивается из отверстия детали. Когда ось жестко закрепленного метчика трудно совместить с осью нарезаемого отверстия, метчики закрепляются в плавающих самоцентрирующих патронах, в которых метчик может качаться около вертикальной оси. На рис. Vn.l4, в показан плавающий самоцентрирующий патрон для крепления метчиков. Хвостовик / патрона скреплен с кожухом 3 винтами. Внутри кожуха на его конической поверхности установлена плавающая оправка 6 с двумя взаимно перпендикулярными пазами на верхнем торце. В каждом из этих пазов находится по два шарика 5. Сверху на шарики опирается диск 4, также имеющий два паза. В нижнем конце оправки 6 имеется коническое отверстие, в которое вставляют цангу 10, а в цангу устанавливают метчик. При завинчивании гайки 9 цанга 10, перемещаясь вверх по конической поверхности оправки, зажимает метчик. Штифт 8 предохраняет цангу от проворачивания в оправке. Внутри кожуха 3 установлена пружина 2, опирающаяся одним концом на торец хвостовика /, а вторым - на торец оправки 6. При нарезании резьбы метчиком оправка 6 с шариками 5 и кольцом 4 перемещается вверх до тех пор, пока верхняя плоскость кольца не нажмет на нижнюю плоскость хвостовика /, вследствие чего на этих поверхностях появятся силы трения. В это же время между коническими поверхностями 7 кожуха 3 и оправки 6 возникнет зазор, который позволяет метчику колебаться около вертикальной оси и совместить ось метчика с осью нарезаемого отверстия. Шпиндель станка через хвостовик 1, кольцо 4, шарики 5, оправку 6 и цангу 10 передает вращение метчику. Когда патрон не работает, пружина 2 прижимает оправку конусной поверхностью 7 к конусной поверхности кожуха, кольцо отходит от нижней горизонтальной плоскости хвостовика и между ними образуется зазор. При жестком закреплении разверток конусным хвостовиком в шпинделе станка не обеспечивается получение точных отверстий, Таблица VII.I Расчет сил зажима при обработке деталей на сверлильных станках Схема зажима детали Расчетные формулы требуемой силы зажима, Н (кгс) f Крепление npuxSamoM  Крепление призмами  KM p sin a/2 ~~7d Креппение кондукторной плитой W iM  W-сила зажима детали; Afjpкрутящий момент на сверле, Н-м (кгс-мм); п - число одновременно работающих сверл; - коэффициент трения на рабочих поверхностях зажимов (для гладких поверхностей =0,25; с крестообразно нарезанными канавками /=0,45) j а -угол призмы; Я - коэффициент запаса. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 [ 32 ] 33 34 35 36 37 38 39 |