|

|

|

Промышленный лизинг

Методички

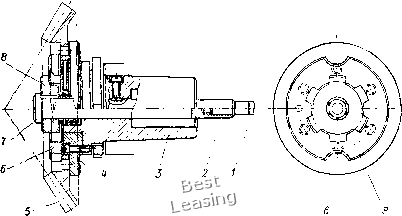

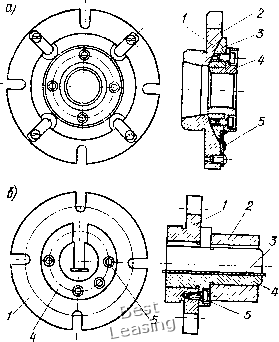

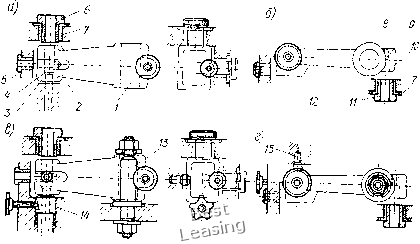

Поочередная подача сжатого воздуха в полости пневмоцилиндра производится при переключении золотника распределительного крана. От распределительного крана сжатый воздух по трубопроводу подается к воздухоприемнику и затем в одну из полостей пневмоцилиндра. Во втулке 15, запрессованной в корпусе 12 воздухоприемнпка, расположен на шарикоподшипниках невращающийся воздухораспределитель 13, закрепленный на воздухоподводяшен трубе 14, которая жестко связана с неподвижной частью станка. После установки пакета зубчатых колес на приспособление кладут быстросъемную шайбу 7. Далее переключают распределительный кран на зажим, сжатый воздух от него по трубопроводу 14 и каналам воздухораспределителя 13 через трубу 10 поступает в верхнюю полость пневмоцилиндра и перемешает поршень 2 со штоком 3 вниз. Закрепленная на штоке гайка 5 сжимает пружину 4, которая перемещает плавающую втулку 8 с клиньями 9 вниз. 1"7ри этом клинья раздвигаются и окончательно центрируют обрабатываемые детали. Во время дальнейшего опускания поршня 2 вниз шток 3 гайками на его верхнем конце прижимает шайбу 7 к деталям и они закрепляются. После нарезания зубьев на колесах распределительный кран переключается на разжим и сжатый воздух от распределительного крана через воздухораспределитель 13 по трубопроводу поступает в нижнюю полость пневмоцилиндра. При этом сжатый воздух перемещает поршень 2 со штоком 3 вверх. В начале перемещения вверх штока гайки на его верхнем конце отходят от шайбы 7, а при дальнейшем подъеме цилиндрический выступ штока упирается в нижний торец плавающей втулки 8. Клинья 9, перемещаясь в Т-образных пазах втулки 8, сдвигаются к центру, обрабатываемые детали освобождаются от зажима и центрирования, затем снимают шайбу 7 и обрабатываемые детали. Далее рабочий устанавливает в ириспособление следующий пакет деталей, ставит шайбу 7, производит соответствующее переключение распределительного крана, и цикл обработки деталей повторяется. Приспособление применяют в крупносерийном и массовом типах производства. На рис. IX.3 показано приспособление для установки и зажима конических колес при нарезании зубьев на зуборезном станке. Обрабатываехмое колесо 5 центральньнм базовььм отверстиехм устанавливают на шейку сменного фланца 4 оиравки 3. Зажим и разжим детали производятся при соответствующем перемещении поршня со штоком в пневмоцилиндре. Шток пневмоцилиндра через тягу / жестко соединен с валиком 2. При иодаче сжатого воздуха в штоковую полость пневмоцилиндра поршень со штоком, тягой / и валиком 2 перемещаются вправо. Валик нажимает головкой 7 на две шайбы б и 8, и колесо зажимается между фланцем 4 оиравки и съемной шайбой 6. При подаче сжатого воздуха в бесштоковую полость пневмоцилиндра (на рис. IX.3 пневмоцилиндр отсутствует) поршень со штоком, тягой / и валиком 2 перемещается влево. Головка валика отходит от шайб, И обработанное колесо разжимается. Чтобы снять шайбу 6, установленную в выемке зубчатого колеса, ее поворачивают до совмещения трех выемок с соответствующими выступами шайбы 8 и снимают. Затем снимают коническое колесо с нарезанными зубьями, устанавливают следующее колесо, ставят шайбу 6, зажимаю деталь и цикл обработки повторяется.  Рис. IX. 3. Приспособление с пневмоприводом для нарезания зубьев конических колес иа зуборезном станке § 1Х.2. Приспособления для протяжных станков Протягивание различных отверстий, как предварительно обработанных, так и необработанных (штампованных), производится соответствующими протяжками. При протягивании обрабатываемая деталь центрируется и направляется относительно оси протяжки самой протяжкой. В процессе протягивания сила резания прижимает обрабатываемую деталь к опорной поверхности планшайбы, установленной в отверстии станины станка. При протягивании отверстия обрабатываемую деталь не закрепляют в приспособлении, поэтому приспособления не имеют специальных зажимных устройств. Протягивание различных отверстий в деталях координатным методом применяют реже. При обработке этим методом детали устанавливают в специальном приспособлении, которое обеспечивает расположение оси протянутого отверстия относительно других базовых поверхностей детали с заданной точностью. Для протягивания отверстий в деталях с необработанными базовыми торцами необходимо применять приспособления со сферическими самоустанавливающимися опорами. При пользовании жесткими опорами протяжка молет сломаться. На рис. IX.4, а показано норхмализованное приспособление со сферической самоустанавливающейся опорой, применяемое для протягивания круглых и шлицевых отверстий в различных деталях. На сферическую поверхность / планшайбы 2 шаровой поверхностью установлена самоустанавливающаяся опорная шайба 3 со сменной втулкой 4. При протягивании отверстия в детали с необработанными торцами шайба 3 может свободно перемещаться по сферической поверхности / планшайбы 2 и обеспечивать правильное положение оси протяжки относительно оси протягивасхмого отверстия. Шайба 3 прижимается к сферической поверхности планшайбы 2 четырьмя плоскими пружинами 5.  Рис. IX.4. Приспособления для протягивания отверстий в деталях (а) и шпоночных пазов (б) Для правильной работы шаровой самоустанавливающейся шайбы 3 необ.ходимо выполнить требование I /?> sin ср, где L - расстояние от оси сферической опоры до точки приложения силы, действующей на торец этой опоры; R - радиус сферической опоры: ф -угол трения на сопрягаемых сферических поверхностях; tg ф=/ (/-коэффициент трения на сферических поверхностях). На рис. IX.4, б показано приспособление для установки различных деталей при протягивании в них шпоночных пазов на протяжных станках. На планшайбы 1 винтами 5 закреплена направляющая втулка 4, на которую центральным базовым отверстием ус- танавливают обрабатываемую деталь 2. Направляющая втулка 4 имеет прямоугольный паз, в котором установлена закаленная сменная пластина 3. Пластина при износе протяжки обеспечивает заданное расстояние между нижней опорной поверхностью шпоночной протяжки и осью отверстия обрабатываемых деталей. Направляющая втулка 4 также обеспечивает симметричное перемещение шпоночной протяжки относительно вертикальной плоскости, проходящей через ось шпонки обрабатываехмой детали. Детали при наружном протягивании плоских и фасонных поверхностей устанавливают и закрепляют в специальном одно- или многоместном приспособлении, в которохм зажим и разжим обрабатываемых деталей производится от гидро- или пневмопривода. Протягивание наружных поверхностей деталей осуществляется специальными протяжками на вертикально-протяжных станках в крупносерийном и массовом производствах. ГЛАВАХ ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОЕКТИРОВАНИЯ СПЕЦИАЛЬНЫХ ПРИСПОСОБЛЕНИЙ Принципиальную схему конструкции специального станочного приспособления выполняет технолог, проектирующий технологический процесс обработки детали. Конструкцию приспособления по cxciMC, предложенной технологом, разрабатывает конструктор по технологической оснастке. В массовом крупносерийном и частично в серийном производствах технолог при проектировании технологического процесса изготовляет операционные эскизы хмеханиче-ской обработки детали для всех основных операций. При этом технолог намечает установочные базовые поверхности, схему установки детали в приспособлении и места ее зажима. Расположение детали на схеме приспособления должно соответствовать ее положению в станочном приспособлении при обработке детали на соответствующем станке. В случае установки детали в приспособление не по конструктивным, а по вспомогательным технологическим базам технолог должен рассчитать погрешности базирования и произвести пересчет допусков на базисные размеры и на эскизе детали проставить новые расчетные допуски. Конструктор, получив от руководителя группы задание на разработку специального станочного приспособления для обработки деталей на соответствующем станке, проводит следующую работу: 1. Изучает принципиальную схему конструкции специального приспособления, разработанного технологом, в которой указан способ базирования и закрепления детали. 2. Изучает рабочие чертежи заготовки и готовой детали с техническими условиями. 3. Знакомится но технологической карте с технологическим процессом механической обработки детали. 4. Изучает операционный эскиз механической обработки детали на соответствующей операции и станке и схему ее установки и закрепления в проектируемом приспособлении. 5. Знакомится со станком, на котором будет установлено проектируемое специальное приспособление. 6. Изучает в механическом цехе условия работы проектируемого приспособления и решает с инженерно-техническими работниками цеха возникшие вопросы и выявляет их предложения и пожелания. 7. В заключение конструктор с технологом решают ряд вопросов, возникших у конструктора в процессе ознакомления с заданием: узнают годовую программу выпуска деталей, обсуждают схему конструкции приспособления, определяют экономический эффект от применения присиособления и окончательно устанавливают оптимальный вариант схемы конструкции присиособления. 8. Далее конструктор на основании принятой схемы приспособления конструктивно оформляет элементы приспособления и его общую компоновку с необходимыми проекциями и разрезами. При проектировании конструкции присиособления конструктор использует следующие материалы: 1. Нормали, стандарты и ГОСТы на разные детали и узлы станочных ириспособлений и механизированных приводов. 2. Чертежи приспособлений, применяемых на данном заводе для обработки аналогичных деталей. 3. Чертежи конструкций специальных и групповых приспособлений, применяемых на других заводах. После разработки конструкции присиособления конструктор должен показать технологу чертежи приспособления и получить его согласие на изготовление данной конструкции в металле. При проектировании приспособления конструктор должен проводить работу в определенной последовательности. Рассмотрим последовательность проектирования приспособления для конкретной детали. Дано задание спроектировать конструкцию кондуктора для сверления трех отверстий в детали, эскиз которой представлен на рис. Х.1. В детали требуется просверлить одноступенчатое отверстие 4 в малой головке, одно отверстие 2 в приливе 12 этой же головки и одноступенчатое отверстие 10 с резьбой в приливе 9 большой головки. Основная база детали: обработанное отверстие 8 большой головки 0 35Аз с шероховатостью поверхности и нижние торцы 1 а 3 большой и малой головок, обработанные с шероховатостью н узлов приспособления. Контур обрабатываемой детали показывают тонкими сплошными или штрихпунктирными линиями, чтобы она выделялась на чертеже приспособления. Вокруг контура детали сначала вычерчивают направляющие детали приспособления, в данной конструкции сменные кондукторные втулки 5, 6. и, установленные в постоянные втулки 7 (рис. Х.1, а, б). Затем выбирают и вычерчивают установочные (центрирующие) или опорные детали приспособления: неподвижный установочный палец 13, упор 15 и подвижную опору 14 (рис. Х.1, в, г). Далее определяют и вычерчивают зажимные и вспомогательные детали присиособления (рис. Х.2, а, б). В заключение выбирают  Вначале вычерчивают контур обрабатываемой детали в требуемом количестве проекций на таком расстоянии, чтобы оставалось достаточно места для размещения на этих проекциях всех деталей Рис. х.1. Начальный этап проектирования специального кондуктора форму и размеры, а также материал деталей приспособления и монтируют все детали и узлы в корпусе приспособления (рис. Х.2, в, г). Спроектированную конструкцию специального приспособления вычерчивают в нескольких проекциях, а также дают требуемые разрезы и сечения, необходимые для пояснения работы конструкции приспособления. Общие виды проекции приспособления следует вычерчивать в масштабе 1:1. Проекции общих видов ириспособле-ния должны иметь габаритные размеры. На проекциях проставляют контрольные размеры с допусками, определяющими точность взаимного расположения деталей приспособления, которые обеспечивают точность расположения повехностей обрабатываемых деталей в данном приспособлении. Точность работы приспособления, изготовляемого инструментальным цехом, проверяют в механическом цехе путем контроля размеров деталей, обрабатываемых в данном приспособлении. Для спроектированного кондуктора контрольными размерами яв- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 [ 37 ] 38 39 |