|

|

|

Промышленный лизинг

Методички

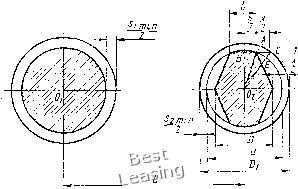

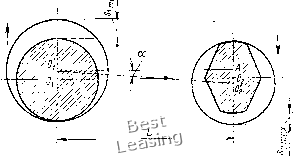

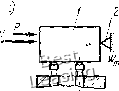

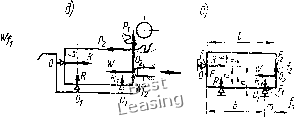

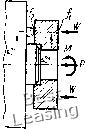

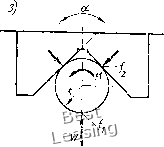

занной его части; х - увеличенный зазор между отверстием детали и установочным пальцем в направлении размера - между осями пальцев; b - хорда цилиндрического участка срезанного пальца, расположенная параллельно размеру между осями пальцев; d - диаметр цилиндрической части срезанного пальца; Z) -размер срезанного пальца; L - номинальный размер между осями двух отверстий детали и установочных пальцев приспособления; О - диаметр отверстий в детали. Из треугольника О2ВС (рис. П.13) найдем (02Е-\-ЕСу=02В-\--\-{ВА+АСу. Из треугольника О2ВА получим 02В=02А-АВ;  Рис. п.13. Схема для определения увеличенного зазора между отверстием детали и срезанным пальцем при установке детали отверстиями на два пальца заменим буквенные обозначения отрезков их значениями, данными на рисунке: {О2Е + £С)2 =: О2А2 - А52 + [ЗА + АС)2; + &2;4 2(й/2)(х2) + л2/4. Сокращая в равенстве одинаковые члены и опуская величины s2m!ii/4 и xjA, так как они весьма малы, определим из полученного равенства увеличенный зазор: X = S2nMnd!b. Следовательно, чем меньше цилиндрический участок b срезанного пальца, тем больше зазор х между срезанным пальцем и отверстием обрабатываемых деталей. Однако применение срезанных пальцев с небольшой хордой Ъ, цилиндрического участка приводит к быстрому износу пальцев и уменьшению точности установки деталей в приспособлении. Возможность установки всех обрабатываемых деталей на цилиндрический и срезанный пальцы определяется уравнением So + 4<- + Slmln <S2min(cf,6)-f Si, . min где бо - допуск на размер между осями базовых отверстий детали; 6ji -допуск на размер между осями установочных пальцев. Из приведенного уравнения определим хорду цилиндрического участка срезанного пальца:  Рис. п.14. Схема для определения угла поворота а детали при установке отверстиями на два пальца относительно оси О1О2 Определим угол а поворота детали (рис. П.14) относительно оси 0\02 при ее установке по плоскости и отверстиями на цилиндрический и срезанный пальцы приспособления. Предположим, что зазоры в сопряжениях отверстий детали с пальцами получились максимальными. Из рис. 11.14 имеем: 02A={S, „,ax) + S2™xV2. Из треугольника 02О/А находим (Slmax + S2,„J,(2Z) = tga, где Simax-максимальный радиальный зазор между цилиндрическим пальцем и отверстием детали, мм; Sjmax - максимальный радиальный зазор между срезанным пальцем и отверстием детали, мм; а - угол поворота детали, град. г ЛЛВА III ЗАЖИМНЫЕ УСТРОЙСТВА ПРИСПОСОБЛЕНИЙ § ИМ. Закрепление деталей и расчет сил зажима Выбрав способ установки (базирования) детали и размес установочные элементы в приспособлении, определяют величр место приложения и направление сил для зажима обрабатыва: детали. Зажимные устройства приспособлений должны удовлетво{ определенным требованиям: 1) при зажиме не изменять первоначально заданное положе обрабатываемой детали в приспособлении; 2) сила зажима должна обеспечивать надежное закрепление тали и не допускать сдвига, поворота или вибраций детали обработке на станке; 3) в основном работать от механизированных приводов. Выбрав конструкцию зажимных устройств, подбирают ко рукцию привода для их перемещения при зажиме и разжиме д ли в приспособлении. Величину сил зажима и их направление ределяют в зависимости от сил резания и их моментов, дейс юшнх на обрабатываемую деталь. При закреплении недостап жестких деталей точки приложения сил зажима должны ра щаться над опорами или возможно ближе к опорам, при зак ленни жестких деталей - между опорами приспособления. Величину сил зажима детали в приспособлении можно ощ лять, решив задачу статики на равновесие твердого тела, нах щегося под действием всех приложенных к нему сил и моме! возникающих от этих сил *,-резания и других, стремящихся с нуть установленную деталь (силы веса, инерционные центро-ные), зажима и реакции опор. Величину сил резания и их моментов определяют по форм; теории резания металлов илн выбирают по нормативным спр; никам **. Найденное значение сил резания для надежности за» детали умножают на коэффициент запаса /(=1,44-2,6 (при ч вой обработке /( = 1,4, при черновой /(=2,6). Величина коэффициента зависит от условий обработки де на станке: где /(о= 1,5- гарантированный коэффициент запаса при всех чаях обработки; /([ - коэффициент, зависящий от вида пове сти детали (необработанная или обработанная); /(о -коэфс ент, учитывающий увеличение силы резания при затуплении j * Совместно решаются шесть уравнений статйки, в которых алгебраи суммы проекций всех сил на каждую из координатных осей и моменты cm сительно этих осей приравнены нулю. ** Справочник технолога-машиностроителя, т. 2. М., Машиност] 1972.   :о инструмента; /(з - коэффициент, учитывающий увеличение (ы резания при обработке прерывистых поверхностей на детали--коэффициент, учитывающий постоянство силы зажима, раз (аемои силовым приводом приспособления; /Cs -коэффициент шваемый при наличии моментов, стремящихся повернуть обра ываемую деталь вокруг ее оси. fj / 2     Рис. III.1. Различные варианты взаимодействия сил резания и сил зажима на деталь, установленную в приспособлении Рассмотрим несколько вариантов действия на обрабатываемую гталь сил резания, зажима и их моментов. Первый вариант (рис. П1.1, о). Сила зажима прило-:енная к обрабатываемой детали 1 и сила резания Р одинаково аправлены и прижимают деталь к опоре 2 приспособления. При гом требуется минимальная сила зажима Wmm. Второй вариант (рис. П1.1, б). Сила зажима W и сила е г;ния Р действуют на обрабатываемую деталь / в противополож- ных направлениях; требуемая сила зажима Третий вариант (рис. III.1, е). Сила зажима W и сила резания Р действуют на обрабатываемую деталь во взаимно перпендикулярном направлении. Силе резания Р противодействуют силы трения между нижней базовой плоскостью детали и опорными штырями приспособления и между верхней плоскостью детали и зажимными элементами. При этом требуемая сила зажима откуда где fi и I2 - коэффициенты трения между деталью и установочными зажимными элементами приспособления. При fi=/2=0,l сила зажима W=b КР. Четвертый вариант (рис. III.1, г). Сила зажима W прижимает деталь к опорам, при этом одна сила резания имеет одно направление с силой зажима и прижимает деталь к нижним опорам, а вторая сила резания Рг действует в направлении, перпендикулярном силе зажима. Смещению детали в приспособлении препятствуют силы трения, возникающие на плоскостях контакта детали с установочными и зажимными элементами приспособления. Величину силы зажима определяют из соотношения P2<(VF + Pl)/2+Vr/i, а с учетом коэффициента запаса (/С>1) w={KP2-Pimfi+f2). Пятый вариант (рис. III.1, д, е). Обрабатываемая деталь зажимается горизонтально действующей силой зажима W. Расстояние между силой зажима и силой реакции от бокового упора выбирают таким, чтобы обрабатываемая деталь надежно была прижата к установочным опорам приспособления. На деталь, зажатую в приспособлении, действуют сила зажима W, силы реакции Ri и R от установочных и зажимных опор и силы трения F, Fi и F2 между поверхностями детали, установочными и зажимными элементами приспособления. Приравнивая сумму моментов относительно точки О нулю, найдем силу W = [R,{b + U)]/{a-f2e). Шестой вариант (рис. III.1, д, е). При обработке детали фрезой на нее действуют силы резания Pi и Рг. Величину силы зажима с учетом сил резания найдем, приравнивая сумму моментов всех сил относительно точки О нулю: откуда WaW fj. - КР2е - KPil ==0, W=\K{P2ePM{( + f2l), где /С -коэффициент запаса. Седьмой вариант (рис. III. 1, дас). Обрабатываемую деталь выточкой устанавливают на центрирующий жесткий палец приспособления и левой плоскостью прижимают к трем опорным штырям несколькими прихватами. При обработке на деталь действуют сдвигающий момент М и осевая сила Р. Обрабатываемая деталь удерживается от смещения силами трения, возникающими между поверхностями установочных и зажимных элементов приспособления. В этом случае силу зажима W определяют из равенства KM = f,Wr,f2Wr,i-fPn, откуда При той же установке, но небольшой тангенциальной жесткости зажима, силы трения между деталью и прихватом не учитываются: KM==f2Wrf2Pr, откуда W[KM-f,Pr,)l[f2ri). Восьмой вариант (рис. III.1, з). Обрабатываемая деталь наружной цилиндрической поверхностью установлена в призме с углом а = 90° и залата силой W. Повороту детали около ее оси противодействуют силы трения, возникающие на поверхностях контакта детали с установочными и зажимными элементами приспособления. Без учета трения на торце детали KM=WЛг + /2г[l/sin (а/2)], откуда fir + f2rjs\n (а/2) Девятый вариант (рис. III.2, а). Рассмотрим действие двух сил резания Рг и Рх на обрабатываемую деталь 1, залатую в трехкулачковом патроне станка; сила резания Рг создает момент который стремится повернуть обрабатываемую деталь вокруг ее оси, а сила Р» -переместить обрабатываемую деталь вдоль ее оси. Суммарная сила зажима обрабатываемой детали тремя кулачками патрона откуда W, = KMJ(fr) = KPrd{fr), 2* 35 0 1 2 3 [ 4 ] 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 |

|||||||||||||||||||||||||||||||||