|

|

|

Промышленный лизинг

Методички

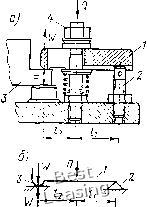

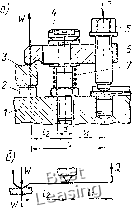

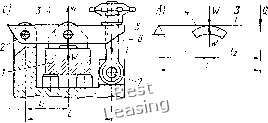

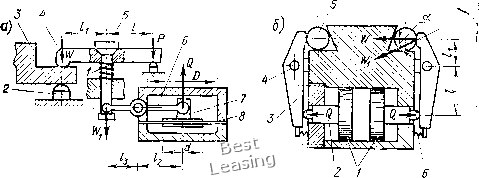

Сила, приложенная на рукоятке резьбового зажима со сферическим торцом, упирающимся в конусное гнездо зажимного башмака (рис. III.5, в), Q= [Гер tg (а+ср„р) + fRctg(Р/2)] . Сила зажима i=Qil [Гор tg (а + ср„р) + fR ctg (/2)]. Момент от силы Q, приложенной на рукоятке резьбового зажима с башмаком, =Q/= 1 [г,р tg (а+ср„р) + ? ctg (р/2)].  Рис. III.6. Схема для расчета силы зажима: а - передаваемой гайкой с рукояткой; б - передаваемой гайкой с ключом Сила, приложенная на рукоятке (рис. III.6, а) или на ключе (рис. III.6, б) резьбового зажима с гайкой. Q=lw r,ptg(a + cp„p) + 0,33/- Dl-Dl It. Момент от силы Q, приложенной на рукоятке (рис. 111,6, а) или на ключе (рис. III.6, б) резьбового зажима с гайкой, Dl~Dl Mq = QI = W Сила зажима -cntg(a + cp„p) + 0,33/ cptg(« + ynp) + 0.33/ Здесь Q = 14-20-искомая сила на рукоятке или ключе резьбового зажима, прикладываемая рабочим, Н (кгс); W -требуемая сила зажима винтом детали (определяется по приведенным формулам), Н (кгс); /л; 14 d-расстояние от оси винта до точки приложения силы Q (d -номинальный наружный диаметр резьбы), мм; Гер -средний радиус резьбы винта, мм; а»2°30-ьЗ°30 -угол подъема винта резьбы; условие самоторможения винта, болта (а6°30): tg а=5/(2ягср); фпр -приведенный угол трения в резьбовой паре (фпрЯ:;6°400: tg (pnp=f/cos Рь /=0,1-0,15 - коэффициент трения прн плоском контакте двух сопрягаемых деталей (на нижнем торце гайки или винта); г-радиус цилиндрической части нижнего конца винта, мм; s -шаг резьбы, мм; i? -радиус сферического конца винта в гнезде башмака, мм; 120° -угол между касательными к сферической поверхности винта в гнезде башмака, град; fnp - приведенный коэффициент трения: /„р= со5?1 = ссбЗО==1,15/; Pi -половина угла при вершине профиля метрической резьбы при /=0,1; fnp=tg фпр=0,115, откуда фпр=arctg 0,115 л; 6W; D - наружный диаметр опорного торца гайки, мм; Db - внутренний диаметр опорного торца гайки, мм. В зависимости от требуемой силы зажима, определяемой по формуле [Н (кгс)] Г=0,64 [а]р = 0,52 находим номинальный наружный диаметр винта [мм]: rf = y 1/0,5 [а]р, где [clpK 584-98 - допускаемое напряжение на растяжение материала винта при переменной нагрузке, МПа *. Комбинированные зажимы. К комбинированным зажимным устройствам относятся винтовые прихваты, состоящие из винтового и рычажного зажимов; эксцентриковые прихваты, состоящие из эксцентрикового и рычажного зажимов, и т. д. Рычаги прихватов для удобства установки деталей бывают передвижные и откидные. Детали прихватов в основном стандартизованы или нормализованы. На рис. П1.7, а показан один из видов нормализованных винтовых прихватов с передвижной прижимной планкой / и регулиру-€.мой опорой 2. Прихват применяют для крепления обрабатываемых деталей 3 с различными размерами Н. При завинчивании гайки 4 планка / зажимает деталь 3. На рис. HI.6, б дана схема действия сил при зажиме обрабатываемой детали этим винтовым прихватом. Из равенства моментов сил относительно неподвижных опор находим величину исходной силы Q, развиваемой винтом: Q = [U/(/i + /2)](/i), откуда сила зажима W = Qhy\!{l,-\-k), где т) = 0,95 -КПД, учитывающий потери на трение между прижимной планкой и ее опорой; при /i = /2 и т)=1 сила W=0,5 Q. * В Международной системе единиц (СИ) 1 Па=1 Н/м или 0,1 МПа = = 1 Н/см-. На рис. П1.8, а показан один из нормализованных винтовых прихватов с закрепленной им деталью, а на рис. П1.8, б-схема действия сил при зажиме обрабатываемой детали 3 данным прихватом. При завинчивании винта 5 правый конец прихвата 6 поднимается, а левый опускается и зажимает деталь 3, установленную на опорах 2, запрессованных в корпус / приспособления. При установке детали пружина 7 поднимает прихват, удерживаемый головкой 4.   Рис. III.7. Нормализованный винтовой прихват (а) и схема действия сил при зажиме детали этим прихватом (б) Рис. II 1.8. Нормализованный винтовой прихват (а) и схема действия сил при зажиме детали этим прихватом (б) Из равенства моментов сил относительно неподвижных опор находим величину исходной силы Q, развиваемой винтовым прихватом: откуда сила зажима при/i = l2 и т) = 1 сила Q = W. На рис. 1П.9, а показан винтовой откидной прихват, а на рис. П1.9, б -схема действия сил при зажиме им обрабатываемой детали. При навинчивании на поворотный болт 6 звездочка 5 нажимает на откидную планку 3, в которой закреплен на оси сухарь 4, зажимающий обрабатываемую деталь /. При свинчивании с болта звездочка перестает давить на откидную планку с сухарем и деталь разжимается. Затем болт 6 поворачивают вниз на оси 7, а планку 3 поднимают, поворачивая на оси 2, снимают обработанную деталь / и ставят следующую. Величина исходной силы, развиваемая данным винтовым прихватом, еткуда сила зажима W=QLr\llu где /г и L - длины плеч зажимного рычага (планки).  Рис. III.9. Нормализованный винтовой прихват (а) и схема действия сил при зажиме детали этим прихватом (б) При /i=0,5 L и т] = 1 сила Q = 0,5 W; W=2 Q. Из приведенных формул можно сделать вывод, что прихват, представленный на рис. П1.7, использует для зажима детали лишь  Рис 1П.10. Нормализованный прихват с пневмокамерой (а) и пневматическим цилиндром (б) половину приложенной силы Q; прихват, показанный на рис. П1.8,-всю приложенную силу Q; прихват, данный на рис. П1.9, зажимает деталь с силой W, в два раза большей, чем приложенная сила Q (при условии /i = /2; L=2 li и = 1). На рис. П1.10, а представлена схема комбинированного зажимного устройства с пневматическим приводом. При подаче сжатого воздуха в нижнюю полость пневмокамеры мембрана 8 прогибается и шток 7, жестко связанный с мембраной, поворачивая рычаг-уси- 4.5. литель 6 на оси, правое его плечо поднимает, а левое опускает. В это время рычаг 6 левым плечом опускает стержень 5 с планкой 4 и планка левым плечом зажимает деталь 3, установленную на опорах 2. При подаче сжатого воздуха в верхнюю полость пневмо-камеры мембрана 8 прогибается вниз и шток 7, поворачивая рычаг-усилитель 6 на оси, перемещает правое его плечо вниз, а левое- вверх. В этом случае рычаг левым плечом поднимает стержень 5 и он прекращает нажим на планку 4 и деталь освобождается. Для удобства установки и съема деталей 3 пружина / поднимает прихват 4 и прижимает его к верхней головке стержня 5. Сила зажима детали данным зажимным устройством h к Сила на штоке пневмокамеры Q = W {h + l)h {hh-ч) где к и к - длины плеч рычага-усилителя; к и / - длины плеч прижимного рычага (планки); т) - коэффициент, учитывающий трение в шарнирных соединениях и пневмокамере. На рис. П1.10, б показана схема комбинированного зажимного устройства с пневмоцилиндром. При подаче сжатого воздуха в "бесштоковую полость пневмоцилиндра поршни / со штоками 2 перемещаются от центра в разные стороны. В это время штоки поворачивают планки 3 на осях 4 и они зажимают детали 5. При подаче сжатого воздуха в штоковые полости пневмоцилиндра поршни со штоками перемещаются к центру и штоки прекращают нажим на планки. Пружины 6 поворачивают планки 3 на оси 4 и детали 5 разжимаются. Сила зажима детали планкой W=Qm:k\ Wi = Qlr\l{lzo6a). Сила на штоке Q = W {kl){cos а/л). Q=U/(/i )(l/Ti). Здесь I и к - длины плеч планки; 11=0,9 - коэффициент потери на трение в уплотнениях поршня и штока и на осях планок; а - угол между силами зажима детали. Эксцентриковые зажимы. Эти зажимы являются быстродействующими, но развивают меньшую силу зажима, чем винтовые, имеют ограниченное линейное перемещение и не могут надежно работать при значительных колебаниях размеров между установочной и зажимаемой поверхностями обрабатываемых деталей данной партии. В приспособлениях применяют круглые и криволинейные эксцентриковые зажимы.  Круглый эксцентрик (рис. III.11) представляет собой диск или валнк, поворачиваемый вокруг оси О, смещенной относительно геометрической оси эксцентрика на некоторую величину е, называемую эксцентриситетом. Для надежного закрепления обрабатываемой детали эксцентриковые зажимы должны быть самотормозящимися. Круглые эксцентрики изготовляют из стали 20Х, цементируют на глубину 0,8-1,2 мм и затем закаливают до твердости HRC 55-60, а некоторые виды круглых эксцентриков выполняют по ГОСТ 9061-68 и 12189-66, / сдвоенные -по ГОСТ 12190-66. Из теоретической механики известно, что условие самоторможения двух трущихся тел фа, где Ф - угол трения; а -угол подъема, под которым происходит трение. Следовательно, если угол подъема эксцентрика а в определенном его положении не больше угла трения ф, то эксцентрик является самотормозящимся. Самотормозящиеся эксцентрики после зажима обрабатываемой детали не изменяют своего положения. Самоторможение эксцентриковых зажимов обеспечивается при определенном отношении его наружного диаметра D к эксцентриситету е, т. е. при условии D/e>l4. Отношение D/e называют характеристикой эксцентрика. При расчете основных размеров круглого эксцентрика необходимо иметь следующие величины; б - допуск на размер обрабатываемой детали от ее установочной базы до места приложения силы зажима детали, мм; а/ - угол поворота рукоятки эксцентрика от ее начального положения до момента зажима детали, град; W - силу зажима обрабатываемой детали, Н (кгс). Если нет ограничения для угла поворота а/ эксцентрика, то его эксцентриситет 2e = Si + 8+s2 + U /, где Si -зазор для нормальной установки обрабатываемой детали в приспособлении под эксцентрик, мм; Sg-запас хода эксцентрика, предохраняющий его переход через мертвую точку (учитывает неточность изготовления и износ эксцентрика), мм; /ж 118 -жесткость зажимного устройства приспособления, МН-м (обычно /ж 1200 кгс/см). Отношение W/j характеризует увеличение расстояния между эксцентриком и обрабатываемой деталью вследствие упругих отжимов звеньев системы, воспринимающей усилие зажима, Рис. III.И. Круглый самотормозящийся эксцентрик и силы, действующие на него 0 1 2 3 4 5 [ 6 ] 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 |