|

|

|

Промышленный лизинг

Методички

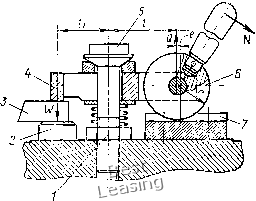

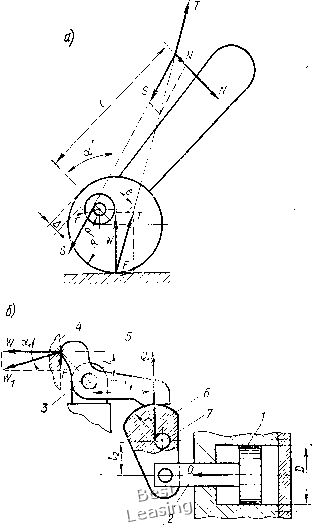

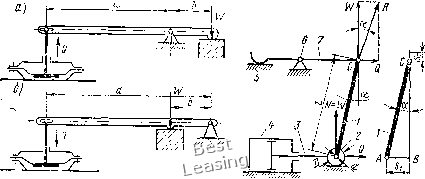

приняв Si =0,2-7-0,4 мм и S2=0,4-0,5 мм, получим формулу для определения эксцентриситета [мм]: е = 8/2+Ж/(2/) + (0,3--0,5). При ограничении угла поворота а/ эксцентрика (а/ значительно меньше 180°) эксцентриситет e = (si + 8 + l )/(l-c(«a0. Радиус R наружной поверхности эксцентрика определяют из условия его самоторможения. Рассмотрев силы, действующие на круглый эксцентрик (см. рис. П1.11), найдем, что равнодействующая сила Т от сил зажима (реакции) W и силы трения F должна быть равна и направлена обратно силе реакции Т со стороны цапфы эксцентрика. Сила реакции Т находится по касательной к кругу трения радиуса q. Из рисунка получим (е-p) ?=smcp, где q-радиус круга трения, мм; ф=6-8-угол трения покоя, град; /?= (е-e)/sin ф, мм. При e<Q где г - радиус цапфы эксцентрика, мм; А - толщина перемычки, мм. Величины q я г определяют из равенства Р=/1г, где/i = 0,12-=-0,15 - коэффициент трения покоя в цапфе эксцентрика. Радиус цапфы эксцентрика можно определить, задаваясь ее шириной Ь: r = \r/(2beJ. При Ь = 2 г Здесь b - ширина эксцентрика в месте сопряжения с цапфой (осью) (выбирают по конструктивным соображениям), мм; Осм= = 14,7-=-19,6 -допустимое напряжение на смятие, МПа (осм=: = 1,54-2 кгс/мм2): Для полусухих поверхностей ф=б4-8°; /=0,184-0,2. Угол поворота эксцентрика, соответствующий наименее выгодному для самоторможения эксцентрика положению. «1 = 90° +ср.  Ширина рабочей части эксцентрика B=0,0l75WE/{RoU, где 15-сила зажима детали Н (кгс); Л = 1,96-10 - модуль упругости материала эксцентрика, МПа {Е = 2-10 кгс/мм); -радиус наружной поверхности эксцентрика, мм; Осм = 5,88-10 -допустимое напряжение на смятие, МПа (кгс/мм); ((Тсм = 60 кгс/мм). Размеры круглого эксцентрика е, г, R я В необходимо принимать с учетом ГОСТ 9061-68, 12189-66. Стандартные круглые эксцентрики (ГОСТ 9061-68) ймеют размеры £) = 324-80 мм и е= = 1,74-3,5 мм. Следовательно, круглые эксцентрики имеют небольшой линейный ход и их не следует применять для зажима деталей, имеющих большой допуск на размеры детали в направлении ее зажима. Достоинство круглых эксцентриков - простота их изготовления; недостатки- изменение угла подъема а и силы зажима W при закреплении обрабатываемых деталей с большими колебаниями размеров в направлении зажима. На рис. П1.12 показан нормализованный эксцентриковый при-Х1ват для зажима деталей. Обрабатываемая деталь 3 установлена на неподвижных опорах 2 и зажата планкой 4 эксцентрикового прихвата. Эксцентрик 6 с планкой 4 после разжима детали 3 перемещается по опоре 7 вправо. Для закрепления детали применяются и криволинейные эксцентриковые зажимы. Криволинейные эксцентрики при сравнении с круглыми имеют следующие преимущества: 1) большой угол поворота эксцентрика (100-150°); 2) более постоянную силу зажима обрабатываемых деталей. Сила зажима обрабатываемой детали эксцентриковым зажимом в 3-4 раза меньше, чем винтовым, при одинаковых длине рукоятки и исходной силе. Чтобы определить зависимость между силой зажима W обрабатываемой детали и моментом на рукоятке эксцентрика после закрепления детали, рассмотрим схему, представленную на рис. П1.13, а. При зажиме обрабатываемой детали эксцентриком на него действуют три силы: сила N на рукоятке, сила реакции Т от Рис. III.12. Нормализованный эксцентриковый прихват: / - гайка; Р -опорные штыри; 5-обрабатываемая деталь; 4 - прижимной прихват; 5 - винт; 6 -эксцентрик; 7 - опора эксцентрика  Рис. III.13. Схема для определения сил, действующих на эксцентрик (а), определение силы зажима эксцентриковым зажимом с пневмоприводом (б) обрабатываемой детали и сила реакции S от цапфы (оси) эксцентрика. Под действием этих сил эксцентриковый зажим находится в равновесии. Сила реакции Т является равнодействующей силы зажима W и силы трения F. Сумма моментов всех сил, действующих относительно оси поворота эксцентрика, равна нулю: Nl-Wesma-Wf [Re Q.ma)-So = Q, где / - коэффициент трения скольжения между поверхностью эксцентрика и обрабатываемой деталью. Сила S примерно равна нормальной силе зажима W, т. е. Момент на рукоятке эксцентрика iVZ = \Г [/? sin ср + р + е sin (а + ср)]. Из выражения R=(e-p)/sinф определим e = Rsm(f+p и, подставив в формулу, получим iV/ = U7[e + e sin (« + ?)]• Вынеся е за скобки, получим приближенную формулу для определения момента (с точностью до 10%) на рукоятке эксцентрика: A/ = U/e[l + sin(a + cp)], где / - расстояние от точки приложения силы N на рукоятке эксцентрика до оси цапфы эксцентрика 120-=-190 Н (1219 кгс)]; е - эксцентриситет эксцентрика; а -угол поворота эксцентрика при зажиме детали; флб" -угол трения. Рабочий профиль криволинейных эксцентриков изготовлен по архимедовой спирали. Криволинейные эксцентрики изготовляют из сталей 35 и 45; их наружные рабочие поверхности подвергают термической обработке до твердости HRC 55-60. Основные размеры криволинейных эксцентриков нормализованы. На рис. III. 13, б дан рычажно-эксцентриковый зажим с пнев.мо-приводОМ. При подаче сжатого воздуха в бесщтоковую полость пневмоцилиндра порщень / со щтоком 2 перемещается влево и щток поворачивает эксцентрик 6 около оси 7. Во время поворота эксцентрик, нажимая на горизонтальное плечо рычага 5, поворачивает его около оси 3 и вертикальное плечо рычага 5 зажимает деталь 4. При подаче сжатого воздуха в щтоковую полость пневмоцилиндра порщень со щтоком перемещается вправо и шток поворачивает эксцентрик против часовой стрелки, последний перестает нажимать на горизонтальное плечо рычага 5, который, поворачиваясь на оси 3, освобождает деталь от зажима. Сила зажима обрабатываемой детали W = Q [tg(a-f tg?2]/- Сила на оси штока Q=.ir[tg(a+cp0 + tgcp2]r Здесь Q - сила на штоке поршня лневмоцилиндра; h - расстояние между осью поворота и осью закрепления эксцентрика на штоке; а - угол подъема кривой эксцентрика; ф1 - угол трения между эксцентриком и рычагом; ф2 - угол трения на оси эксцентрика (принимают ф1 = ф2 = 5°43); tgф2=/2 = 0,l - коэффициент трения на оси эксцентрика; tgфl - коэффициент трения на наружной поверхности эксцентрика; г - расстояние от оси вращения эксцентрика до точки соприкосновения его с рычагом: h и / - длины плеч рычага; ri = 0,9 - коэффициент, учитывающий потери на трение в уплотнениях поршня и штока. § !3!.3. Механизмы-усилители зажимных устройств приспособлений Механизмы-усилители служат для повышения величины исходной силы механизированного привода, передаваемой зажимным устройствам приспособлений для зажима деталей. Они являются промежуточным звеном, связывающим привод с зажимным устройством приспособления, и применяются, когда для зажима обрабатываемой детали в приспособлении требуется большая сила, чем исходная сила механизированного привода. По принципу действия механизмы-усилители станочных приспособлений разделяют на рычажные, клиновые, шарнирно-рычажные, плунжерно-клиновые, винтовые и комбинированные. Все они представляют собой сочетание ряда элементарных механизмов. Величинами, характеризующими работу механизмов-усилителей, являются передаточное отношение сил и передаточное отношение гп перемещений точек приложения сил. Передаточное отношение ic представляет собой отношение силы зажима 1Л7 детали в приспособлении к исходной силе Q привода: откуда Передаточное отношение гп представляет собой отношение перемещения S2 точки приложения силы зажима W к перемещению sj точки приложения исходной силы привода Q: откуда п - 21 В комбинированных механизмах-усилителях, состоящих из сочетания элементарных механизмов, передаточные отношения ic п представляют собой произведение передаточных отношений отдельных механизмов: 4= 4l Wc3c4 • • • 4n> nln2n3ii4 • • • ип> где id, ten - передаточные отношения сил каждого простого механизма; iai, Inn - передаточные отношения перемещений каждого простого механизма, входящего в комбинированный механизм-усилитель. Сила зажима детали в приспособлении с комбинированным механизмом-усилителем  Рис. III. 14. Рычажные механизмы- Рис. III. 15. Схема однорычажного усилители с рычагом первого рода (а) шарнирного механизма-усилителя од-и рычагом второго рода (б) постороннего действия где Q - исходная сила привода. Рычажные механизмы-усилители. Рассмотрим две схемы рычажных усилителей (рис. П1.14, а, б). Увеличение исходной силы Q привода рычажными усилителями зависит от соотношения длин плеч рычагов. Сила зажима детали с рычагом-усилителем первого рода (рис. П1.14, а) Сила зажима W детали с рычагом-усилителем второго рода (рис. П1.14, б) где W -сила зажима детали в приспособлении, Н(кгс); Q -сила на штоке привода, И (кгс); а и b - длины плеч рычагов. В приведенных формулах член при Q является передаточным отношением гс сил. 0 1 2 3 4 5 6 [ 7 ] 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 |