|

|

|

Промышленный лизинг

Методички

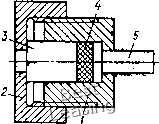

Рис. 27. Схема пресс-формы для получения заготовок композиционных материалов фторопласт - наполнитель методом спекания под давлением сам С теми или иными отличиями (по применяемому оборудованию; по режимам Смешения компонентов, прессования порошков и спекания). В одном из .исследований [34] композиционные материалы получали из водной суспензии фторопласта-4Д и суспензии наполнителя в ацетоне. При сливании этих суспензий и непрерывном помешивании происходила их совместная коагуляция, в результате которой образовывалась пастообразная смесь (жидкость, отделяющуюся при крагуляции, сливали). Для очистки пасты от остатка стабилизатора, вводимого-в суспензию фторопласта при изготовлении (для предотвращения коагуляции при хранении), ее промывали водой. Оставшуюся воду удаляли из пасты центрифугированием с последующим просушиванием в термостате при , температуре 90° С. Далее полученный порошок прессовали и спекали под давлением в пресс-формах. Схема пресс-формы изображена на рис. 27 [59]..В пресс-форму кроме заготовки 4 помещается вставка 3 из материала, имеющего больший коэффициент термического расширения, чем сталь, из которой изготовлены основные детали пресс-формы (матрица 1, накидная гайка 2, выталкиватель 5). ]После прессования заданное давление фиксируется завинчиванием накидной гайки. При нагреве пресс-формыдо темпер ату рыспекания (~380°С) заготовка подвергается дополнительным высоким давлениям, величина которых определяется коэффициентами термического расширения металла вставки и заготовки (фторопласт-4 имеет очень высокий коэффициент термического расширения) и величиной усадки при спекании. Н. П. Истомин при изготовлении материалов, наполненных фторопластом, применял следующий технологический процесс [21]. Являющийся основой композиции порошок фторопласта-4 (марка Б) измельчали при температуре жидког-о азота (этим предотвращали его комкование) и просеивали через сито 60 меш. Затем порошок механически смешивался с соответствующим наполнителем в барабанном цилиндрическом смесителе (типа «пьяная бочка»). Для повышения однородности после предварительного смешивания смесь порошков просеивали через сито 60 меш, после чего смешивали окончательно. Навески смешанных и просушенных порошков загружали в описанные выше пресс-формы [59], в которых порошок прессовался и спекался под давлением при температуре 380° С (спекать можно и в свободном состоянии). С. Н. Ганз и В. Д. Пархоменко [7] считают, что из-за волокнистой структуры фторопласта-4 и склонности к комкованию нельзя 76 . получить его однородную смесь с наполнителями в лопастных, барабанных, вибрационных и других подобных смесителях. На примере композиций фторопласта-4 с 20%-ным коллоидным рра-. фитом С-1 они показали, что износостойкость весьма сильно зависит от метода смешения (до 150 раз). Минимальный износ был зафиксирован для смесителя типа коллоидной мельницы. Хорошие результаты по их мнению дает совместный помол фторопласта-4 с наполнителями при очень низких температурах (при охлаждении жидким азотом). Для получения еще брлее равномерной смеси можно смешивать суспензии фторопласта (4Д, 4ДП или 4ДБ) с суспензией тонкоизмельченного наполнителя с последующей их совместной коагуляцией. Суспензию наполнителя предварительно приготовляют в дистиллированной воде с добавлением поверхностно-активного вещества неионогенного типа (например,, ОП-7) интенсивным перемешиванием лопастной мешалкой. Затем в полученную суспензию наполнителя вливают необходимое количество 60%-ной (по весу) суспензии фторопласта и подвергают их совместной коагуляции ацетоном. Полученный осадок фильтруют, промывают дистиллированной водой, сушат и размалывают. Из порошка изготовляют детали прессованием с последующим спеканием. Однако из-за дороговизны и сложности оба этих способа практически не используются. В своих исследованиях С. Н. Ганз и В. Д. Пархоменко применяли разработанный ими способ размола композиций в спирте (масса твердого вещества относится к массе спирта как 1 : 3) на коллоидной мельнице конусного типа [7]. Измельчение и смешение компонентов происходит в результате трения между конусами мельницы, имеющими зазор 0,1-0,08 мм. Этот метод получил распространение в отечественной практике [9]ГВ зависимости от типа коллоидной мельницы берутся определенные соотношения спирта, фторопласта и наполнителя. Аналогичный метод смешения компонентов композиционного материала применял Б. Д. Воронков [6]. После смешения и размола твердую фазу отфильтровывали и высушивали в тонком слое при температуре 100-120° С. Затем ее размалывали в порошок, из которого прессовали изделия под давлением 300-350 кгс/см* и спекали без пресс-формы при температуре 360-380° С. В НИИХИММАШе разработан и внедрен в производство метод получения наполненных фпоропластов, содержащих наряду с порошкообразными наполнителями (графитом и дисульфидом молибдена) рубленое стекловолокно. В настоящее время выпускаются материалы ФКН-7 и ФКН-14 [9, 43]. Первый из этих материалов стекловолокна не содержит. В качестве исходных материалов при изготовлении содержащего стеклянное волокно материала ФКН-14 применяли фтОро-пласт-4 марки Б, графитовый порошок, дисульфид молибдена и стеклянную нить НС 150/2. Стеклянная нить рубится на специально изготовленной для этой цели установке на отрезки длиной 1-2 мм и обжигается при температуре 400° С в течение 20 -30 мин для удаления органических загрязнений (замасливателя). Затем фторопласт, стекловолокно и другие наполнители (графит, дисульфид молибдена, предварительно просеянные через сито с размером ячеек 160 мкм) поступали из бункера в смеситель, куда из емкости подавался этиловый спирт в соотношении 1 : 25 (по массе). Полученная исходная смесь поступала в коллоидную мельницу ударно-кавитационного типа, в которой подвергалась десятикратному размолу. После размола смесь фильтровали, влажную композицию полностью протирали через сита с размером ячеек 3x3 мм и высушивали на перфорированных противнях при температуре 120-150° С. П. А. Северин [42, 43] считает, что необходимым условием повышения прочностных и антифрикционных свойств фторопласта-4 при введении наполнителей является наличие реакционно-способных радикалов в полимере и наполнителе, и полная коалес-ценция композиции в процессе ее спекания. Радикалы в полимере получанзтся в результате его механодеструкции, осуществляемой при температурах ниже температуры стеклования полимера. В процессе спекания происходит прививка молекул фторопласта к наполнителю. А. А. Кутьков и др. [29] предлагают для повышения плотности прививок и облегчения их образования использовать дендрито-видные высокодисперсные наполнители и применять динамическое горячее прессование (ДГП). 2. Методы пропитки фторопластом (чистым и с наполнителями) пористых материалов Первый из описанных в литературе методов [71 ] сводится к тому, что листовой фторопласт или фторопласт в виде порошка, нанесенный на поверхность пропитываемой пористой заготовки, вдавливается или впрессовывается в поры длительным (до 20 мин) приложением значительных давлений при температуре 350-400° С. Недостатками такого способа введения фторопласта являются требуемые высокие давления, большая длительность их приложения, необходимость охлаждать заготовки под давлением, а следовательно, и все приспособление, так как при снятии давления при повышенных температурах фторопласт стремится восстановить первоначальные форму и размеры (ему свойственна «пластическая память») и покидает поры. Впоследствии метод впрессовывания был усовершенствован, что значительно повысило его эффективность [42, 52, 53]. Усовершенствование основывается на учете реальной структуры фторопласта-4. При изготовлении изделий и заготовок фторопласта-4 прессованием порошок обжимается приблизительно в 5 раз. При этом частицы, имеющие волокнистую структуру, ориентируются параллельно деформирующим плоскостям пуансонов. Этоопреде-78 Ляет анизотропию свойств фторопласта-4 вдоль и поперек riafifiaB-, ления прессования. Впрессовывание в поры значительно облегчается, если волокна и молекулы ориентированы перпендикулярно поверхности пленки (параллельно направлению действия впрессовывающей силы). В этом случае для истечения фторопласта в поры требуется преодоление в основном лишь значительно более слабых межмолекулярных сил. Ориентированную пленку такого типа предложено получать строганием цилиндрических заготовок фторопласта-4 специальным резцом на токарном станке (подобно строганию деревянного шпона при изготовлении фанеры). Поскольку для цилиндрических заготовок характерна ориентация волокон и молекул в радиальном направлении, в строганой пленке волокна и молекулы ориентированы перпендикулярно поверхности. Такой способ позволяет получить пленки как из чистого, так и из содержащего наполнители (например, графит) фторопласта. В случае применения анизотропных наполнителей (чешуйчатых или волокнистых), часттГцы их будут ориентироваться также перпендикулярно поверхности пленки. Экспериментами на специальной установке показано, что скорость истечения такого («структурированного») фторопласта • может быть во много раз выше, чем фггоропласта с обычной ориентацией молекул и волокон (вдоль поверхности). Было также показано, что под дейстаием ультразвука процесс заполнения пор фторопластом ускоряется. Однако даже и эти усовершенствования не позволяют использовать метод горячего впрессовывания фторопласта-4 в пористый слой для массового непрерывного производства ленточного металлофторопластового материала. В литературе [71 ] описан также способ пропитки пористых заготовок водной суспензией фторопласта в вакууме. Пористые заготовки вакуумируются (вакуум в зависимости от введенного стабилизатора порядка 10-30 мм рт. ст., при большем вакууме суспензия вскипает, чем вызывается ее частичная коагуляция) и в вакууме же помещаются в суспензию фторопласта (вакуумиро-вать заготовки, заранее погруженные в суспензию, нельзя из-за возможности коагуляции суспензии под воздействием выходящих из пор пузырьков воздуха). Затем вакуумная камера сообщается с атмосферой, и воздух вгоняет суспензию в поры. Суспензия для вакуумной пропитки должна быть тщательно отфильтрована от слипшихся частиц фторопласта. Для фильтрования применяют капроновую ткань, не дающую ворсинок. После заполнения пор заготовки суспензией фторопласта производится сушка при температуре, меньшей 100° С, так как при вскипании воды частицы фторопласта будут выталкиваться из пор. Выпускаемая промышленностью суспензия содержит ~40% по объему фторопласта, поэтому после первой операции пропитки будет заполнено лишь около 40% объема пор, после,второй ~40% объема оставшихся пор и т. д. Чтобы получить более или менее полное заполнение пор заготовки частицами фторопласта, эту операцию повторяют 8-10 раз. При последних операциях пропитки необходимо принять меры для образования на поверхности детали тонкого поверхностного слоя фторопласта, необходимого для приработки. При толщине, большей 0,05 мм, поверхностный слой фторопласта при сушке растрескивается (явление, весьма характерное для суспензий фторопласта) и при дальнейшем спекании трещины не закрываются. Для обеспечения возможности заполнения фторопластом мелких пор и сокращения числа операций пропитки в Лаборатории износостойкости Государственного научно-исследовательского Института машиноведения разработан метод заполнения пор приложением избыточного давления *, основанный на фильтрующем , действии пористого материала. При этом поры могут заполняться за меньшее количество операций, так как через поры прогоняется количество суспензии, намного превышающее начальный объем пор, тогда как даже при первой операции вакуумной пропитки в самом благоприятном случае в поры попадает количество суспен--зии, несколько меньшее их объема. Кроме того, при пропитке под большим избыточным давлением можно использовать частично коагулировавшую суспензию, так как действующее давление (могущее составлять десятки атмосфер) достаточно для разрушения непрочных скоплений частиц, разделенных сольватными оболочками. Втулки с внутренней поверхности можно пропитывать в приспособлении, изображенном на рис. 28. Пористая втулка 3 зажимается с помощью шпилек 4 между нижней / и верхней 5 плитами. Уплотнение по торцам создается резиновыми прокладками 2. К верхней плите крепится с помощью накидной гайки 6 цилиндр с плунжером 7. Вытеканию суспензии [ерез щели препятствует уплотнение 8. В собранное таким образом приспособление заливается суспензия и к плунжеру прикладывается давление. Под действием возникающего в суспензии гидростатического давления (в некоторых случаях до 100 кгс/см) она просачивается через поры. В порах начинают задерживаться крупные частицы фторопласта и коагулировавшие сгустки мелких частиц. Большое избыточное давление проталкивает внутрь образовавшуюся в поверхностных участках пор густую кашицу фторопласта (типа пасты), заполняя поры на большую глубину. Таким образом, при этом методе заполнения пор, коагуляция частиц фторопласта (недопустимая при вакуумной пропитке) йе мешает пропитке, так как избыточное давление, во много раз превышающее атмосферное, без труда вгоняет конгломераты частиц в поры. И более того, пропитку методом избыточного давления лучше вести из суспензии сильно обедненной жидкостью. Семенов А. П., Поздняков В. В. Способ пропитки пористых материалов, например, металлокерамических, полимерным материалом. Авт. свид. № 158824. Бюллетень изобретений, 1963, № 22. При необходимости пропитывать не внутреннюю, а другие поверхности втулки изготовляют приспособления, основанные на том же принципе. Описанный метод является более производительным, чем метод пропитки в вакууме, и позволяет более качественно пропитывать пористые заготовки на всю глубину пор лри уменьшении необходимого числа пропиток с 8-10 до 1-2. С помощью этого метода можно пропитывать заготовки с лорами малого сечения и неправильной формы, а также можно пропитывать графитовые антифрикционные материалы. Помимо описанных методов введения фторопласта в поры предложен центробежный способ пропитки внутренних поверхностей цилиндрических заготовок *. При этом способе пористая цилиндрическая заготовка с помещенной во внутреннюю ее полость суспензией фторопласта приводится во вращение вокруг своей оси. Частицы фторопласта, имеющего более высокую плотность, отбрасываются центробежной силой на периферию и, следовательно, в первую очередь заполняются участки пористого слоя, наиболее удаленные от оси вращения. Применение этого способа ставит повышенные требования к точности изготовления и установки пористых заготовок, усложняя равномерное заполнение пор фторопластом и получение поверхностного слоя постоянной толщины. Этот способ применим лишь для цилиндрических изделий с постоянным по длине диаметром внутренней поверхности и ее точным расположением относительно оси вращения. Кроме того, качественная пропитка может быть достигнута лишь при очень больших скоростях вращения детали (или же при пропитке втулок большого диаметра). Так как заполнение фторопластом начинается с пор, наиболее удаленных от оси вращения, то при пропитке втулок с внутренней рабочей поверхностью (находящейся ближе всего к оси вращения) рабочий слой образуется в самую последнюю очередь. В силу этого наиболее ответственный для последующей работы подшипника слой получается наименее уплотненным, а, следовательно, и наименее качественным. Нами предлагается усовершенствование известного метода центробежной пропитки. Оно заключается (рис. 29) в том, что пористая деталь / помещается в конец трубчатого приспособления 2, закрепленного другим концом на валу 3, перпендикулярно оси его вращения. При подаче суспензии 4 фторопласта в трубу и приведении вала во вращение имеющие более высокую плотность частицы фторопласта будут стремиться занять положение, наиболее удаленное от оси вращения. При этом поры заготовок и расстояния между заготовкой и стенкой приспособления заполняются частицами фторопласта с оттеснением воды ближе к оси вращения. * Способ пропитки пористых масс наполнителем. Авт. свид. № 144015. Бюллетень изобретаний, 1962, № 1. Авт.: И. Л. Летков, А. К- Дьячков, А. А. Коко-Рев, А. А. Гроховский. А. п. Семенов, Ю. Э. Савинский 0 1 2 3 4 5 6 7 8 9 10 11 [ 12 ] 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |